带式输送机跑偏机理分析与纠偏方法研究

*薛金国

(山西潞安集团左权阜生煤业有限公司 山西 032600)

引言

煤炭作为不可再生资源,在我国的日常消耗中,比例重大,在井下开采完成后,就需要输送到地面,在此过程中,就有一个非常重要的问题:输送问题。带式输送机作为一个重要的运输方式,其输送距离长,输送量大,易于输送颗粒、粉状、小块状的物料,同时其具备结构简单、噪音小,所需能量小,便于维护的优点。

1.跑偏机理及影响因素分析

(1)跑偏机理

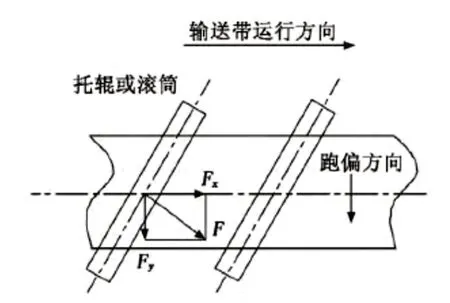

皮带输送机是通过摩擦受力的相互作用来实现输送物料的,是最基本的牵引结构。如果摩擦方向与运行方向不一致,就会出现皮带跑偏现象,从而使物料运输出现异常。连续长时间的跑偏运行不仅使胶带严重磨损,降低其使用寿命,甚至会出现胶带撕裂等突发性事故,造成物料运输的停滞,增大运输成本。跑偏的规律主要体现在以下几个方面如图1所示。

图1 胶带跑偏示意图

①偏紧不偏松:在运输过程中,由于时刻承载大量的物料,导致皮带一直处于紧绷状态。如果皮带两侧的张力不一致,就会造成皮带中心线的偏移,导致向一侧跑偏。

②偏高不偏低:支承托辊与胶带运行方向出现偏差,而是一头高一头低,则胶带就会向高的一端跑偏;皮带输送机在运转过程中受摩擦力和压力的作用,皮带两侧难以在同一水平面上,其会跑偏于较高的一端,影响皮带输送机的正常运行。

③偏后不偏前:在运行时,由于运行方向的相对性,导致滚筒和托辊没有处于运行方向的垂直截面上,属于一侧前一侧后,易造成皮带输送机出现跑偏情况。

(2)跑偏影响因素

输送机胶带跑偏的影响因素可分为以下几类∶

①纠偏性能不足,便会引起皮带侧边与机架磨损,甚至皮带翻卷等情况,给皮带寿命及其稳定性带来极大的影响。因此,便需要了解尽可能多的措施,针对不同的情况来进行纠偏处理。

②输送机的组成部分的中心不在一条直线上所引起的皮带跑偏,这种原因通常是在安装机器的时候没有将中心调节好,从而造成输送皮带受力不均匀,引起磨损,不但降低了使用质量,也容易引起跑偏现象,严重时还会引起皮带断裂。

③煤炭在输送带上的不均匀放置引发的皮带偏移,从而导致传送带的压力分布不均匀,一侧压力过大就会导致皮带发生偏移。

④在运行过程中振动引发偏移,设备的运行不可避免的产生振动,振动越大,造成的皮带跑偏也越大。在皮带机中,托辊的径向跳动引起的振动对皮带跑偏影响最大。

⑤输送带的质量破损、老化等引发的偏移,输送物品时容易发生摩擦使输送带发生破损,长时间的使用,同样会引起老化,这样自然就会使输送带发生偏移。

2.胶带纠偏方法

根据实际的生产需求,总结出以下几种纠偏方法:

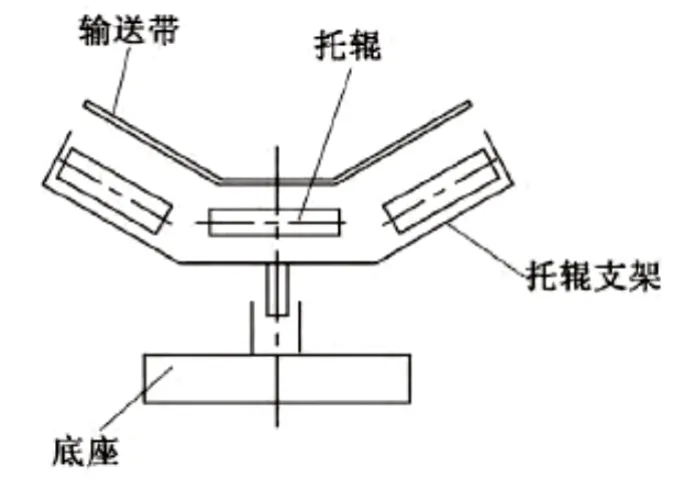

(1)托辊调偏法,当出现略微跑偏时,可以通过托辊来进行自行调整。利用摩擦力的因素,顺着胶带运行方向向前,另一侧则向后相对进行运动,促使托辊回到正常位置,立辊自纠偏装置如图2所示。

图2 立辊自纠偏装置

(2)重力调偏法,将容易跑偏的滚筒和托辊支架增加的一定的高度,这样就会拥有一定的重力,物料通过本身的重力,有利于垂直运动,加大落差产生阻止跑偏的分力,自动纠正位置。该方法最为可靠,纠偏效果最佳。

(3)垫高调偏法,当胶带空转时,最容易向一侧跑偏,这样可以将另一侧托辊支架适当的增高,促使两侧出现一定的高度差,这样可以相对的增加一侧的摩擦力,以保证滚筒轴线与皮带纵向方向垂直,胶带跑偏就会消失。

(4)增加导条减缓跑偏,跑偏都是有一定趋势的,可以在不同的方向上增加皮带导条,对各个部分逐个进行调整。重点增加驱动滚筒和改向滚筒方向上的皮带导条,其次是对托辊的调整与物料的落料点的调整,通过双向运行皮带线适当增加皮带导条来减缓皮带跑偏。

3.设计纠偏系统

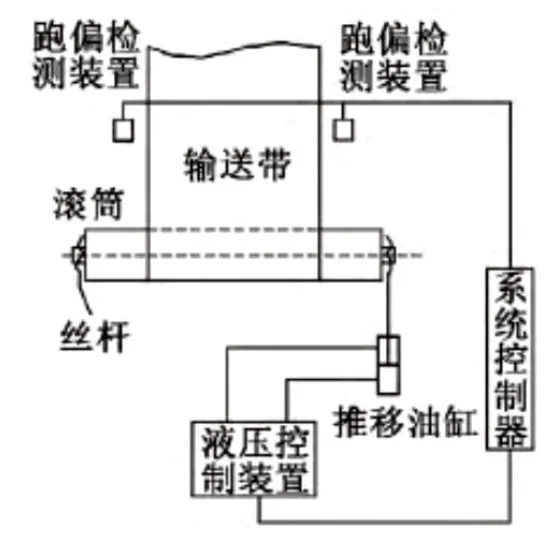

安装实际工作中存在问题,经过研究设计出以下纠偏系统如图3。

图3 纠偏系统的工作示意图

工作原理为:当跑偏检测装置检测出跑偏现象时,由系统控制器进行精确测量,然后将信息传输给液压控制器,然后推动油缸做好纠偏指令,做好纠偏动作。但是当输送带两侧出现问题时,需手动调节丝杆,调节紧张力。

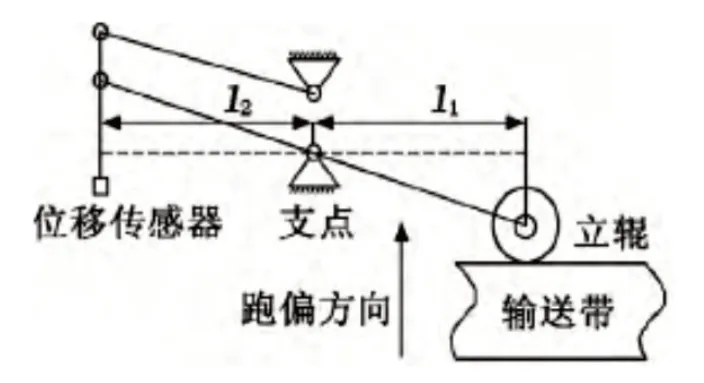

(1)偏移检测装置设计

为了正确的纠偏,就需要准确的偏移检测装置,准确的检测跑偏量和跑偏速度,立辊与胶带的侧面成90°角,与位移传感器相连。跑偏时,就会推动连杆转动,位移传感器与信号板的距离改变,因此测出相应的位移,再计算出偏移量。

图4 偏移检测装置设计图

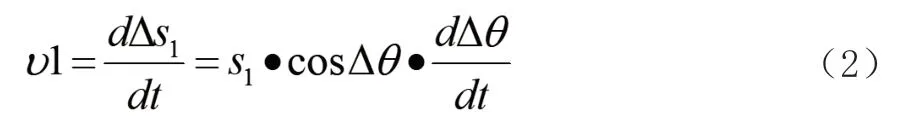

(2)跑偏量及跑偏速度的计算

立辊中心与固定支点间的距离为I1,垂直距离为S1,位移传感器至固定支点间的水平距离为I2,垂直距离为S2。夹角为θ,跑偏量计算公式:

跑偏速度计算公式:

4.验证纠偏系统

通过在煤矿现场的实际应用,根据现场使用效果及测量表明:跑偏现象有了明显的好转,输送带的磨损也有了明显的降低,减少了在输送过程中物料的洒落,提高了传输效率。充分证明了本纠偏系统的实际功效,提高了整个传送系统的工作性能。