基于TRIZ理论的齿轮装夹系统创新设计

王曰辉

(太原重工股份有限公司, 山西 太原 030024)

TRIZ发明问题解决理论成功地揭示了创造发明的内在规律和原理,着力于澄清和强调系统中存在的矛盾,其目标是完全解决矛盾,获得最终理想解[1]。据统计,应用TRIZ理论与方法,可以增加80%~100%的专利数量并提高专利质量,可以提高60%~70%的新产品开发效率,可以缩短50%的产品上市时间[2]。

TRIZ理论在机械创新设计中应用范围广。贾丙琪[3]等在 TRIZ的理论基础上对下肢外骨骼进行了创新设计;叶选林[4]等基于TRIZ理论对滤咀排列鼓工装夹具进行优化设计;胡宇宙[5]等运用TRIZ理论解决挡位操纵机构的结构创新问题;熊爱奎[6]基于TRIZ理论研究解决了大型压机快速和节能的问题;石凯[7]基于TRIZ理论研究解决了液压机移动工作台中移动致力和夹紧的问题;周升等[8]研究了TRIZ理论在包装盒铲边装置优化设计中的应用。

齿轮装夹系统目前的研究主要是针对具体的零件进行设计,如李敬杰[9]针对某种齿轮设计了一种能够实现快速定位的弹簧涨套滚齿夹具;钟天将[10]针对结构相似的输入轴设计了一种可快速换产的通用滚齿夹具;而对于形式多样的齿轮通用装夹系统,尤其是重型齿轮及其自动生产线相配套的装夹系统,至今没有较系统的研究,本文以齿轮装夹系统为研究对象,应用TRIZ发明问题解决理论,解决目前生产中存在的齿轮装夹系统适应性差、生产效率低和无法实现自动化等问题。

1 项目背景

当前齿轮箱品种繁多,结构差异性较大,导致齿轮形状规格多样,小批生产模式需要大量的辅助时间和人工干预;胎具专用性强,需重复设计,占用大量车间面积;自动化生产、智能制造是未来制造业发展的趋势,传统生产方式无法实现自动化生产。本文通过应用TRIZ发明创新理论,发散思维,创新设计了一种高适用范围齿轮装夹系统。

2 理想解

根据TRIZ方法理论设定齿轮装夹系统的最终理想解(IFR)为:

(1)适应所有规格齿轮的装夹。

(2)实现全自动化装夹(包括定位、夹紧)。

(3)使装夹时间缩短为零。

3 求解过程

3.1 功能分析

齿轮装夹系统要实现主要功能是:

(1)支撑齿轮于机床工作台上合适位置。

(2)重合齿轮中心与工作台中心。

(3)齿轮与工作台运动固定。

3.2 因果分析

根据现场实际情况,从人、机、料、法、环、测多个因素绘制齿轮装夹系统生产效率低的因果分析图(如图1所示)。

通过归纳整理,分析造成装夹系统生产率低的主要原因包括:(1)装夹系统自适应性差;(2)装夹系统自动化水平低。

3.3 资源分析

应用九屏幕法的扩展模型十二屏幕法,从超系统、系统、子系统以及子子系统的过去、现在和未来,寻找系统内外部尽可能多的可用资源,如表1。

表1 十二屏幕法

由表2构成两对技术矛盾,查阅矛盾矩阵求得当前问题解决方案形成发明原理,如表3,

表2 技术矛盾

表3 矛盾矩阵

3.4 应用技术矛盾求解

3.4.1 气压和液压结构原理

应用发明原理29气压与液压结构原理:将物体的固体部分,用气体或流体代替,如充气结构、充液结构、气垫、液体等[11],得方案一:液压自定心齿轮装夹系统,如图2所示。

3.4.2 动态特性原理

应用发明原理15动态特性原理:(1)分割物体,使其各部分可以改变相对位置。(2)如果一个物体整体是静止的,使之移动或可动[11],得图3所示方案二:双面分体可换胎块组合齿轮装夹系统,图4所示方案三:T形槽可连续移动齿轮装夹系统。

3.4.3 机械系统替代原理

应用发明原理28机械系统替代原理:使用与物体相互作用的电场、磁场、电磁场[11],得图5方案四:可移动电磁齿轮装夹系统。

3.4.4 借助中介物原理,预作用原理

应用原理24及原理10:借助中介物原理,预作用原理[11],借助中介物对齿轮进行定位,通过在工装上打一些孔,并在孔里插入定位物,限制齿轮内孔的位置。根据STC算子,理论上,孔直径设计为0,孔数量设计∞,即可满足高定心精度。利用一个可移动的孔代替密集的孔,使用光束替代实物,方案五:可移动激光定心齿轮装夹系统,如图6所示。

3.5 应用物理矛盾求解

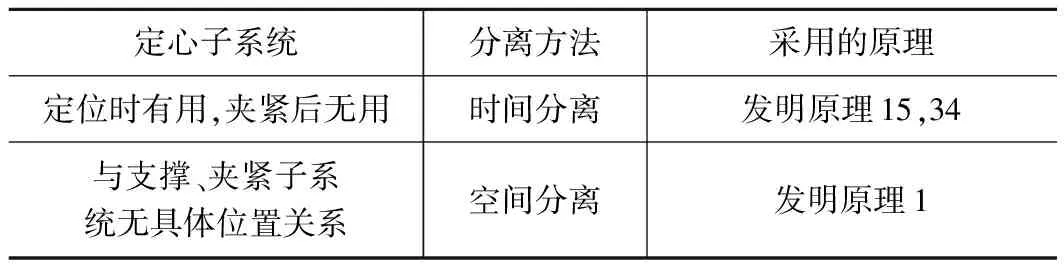

对于定心子系统,建立如表4所示的物理矛盾。

表4 物理矛盾

根据发明原理15及1,将装夹系统的支撑子功能与定心子功能相分离;根据发明原理34抛弃或再生原理[11]:(1)采用溶解、蒸发等手段,抛弃已完成功能的组件,或在系统运行过程中,直接修改它们;(2)在工作过程中,迅速补充系统或物体中消耗的部分,虽然暂时未求得解,但对于后续问题思考拓展了思路。

3.6 应用物场分析求解

目前的装夹系统,对于定心子系统主要存在的问题是行程范围有限和定位精度不足,如对于零件精加工工序,其定心精度要求达到0.01 mm,定心精度不足,而对于不同规格尺寸的齿轮,定心装置行程范围有限,通过分析,建立如下物场模型[12-13],如图7所示。

根据第3类标准解向超系统和微观系统进化第一解,转换成双系统或者多系统:

(1)零件运输至机床内部后,零件中心恰好可以保证与机床工作台回转中心重合。根据市场调研,桁架机械手的定位精度可以达到±0.1 mm,对于定心精度要求低的加工工序,可以满足要求。

(2)利用机床的偏心加工原理,通过软件补偿改变刀具的切削行程实现,机床增加测量系统,根据测量数据由软件进行补偿加工。目前磨齿机已经有应用案例,但偏心量不允许超过0.20 mm。

(3)根据齿轮规格大小调整装夹系统各定位装置的位置。

根据上述分析取消装夹系统的定心功能,得图8方案六:分体联动不定心电磁夹紧装夹系统。

4 方案评价

选择装夹系统的5个主要指标:装夹时间、投入成本、系统性能、零件适应性和自动化程度组成评价内容,根据装夹系统使用的不同环境由项目团队分别确定恰当的权重值,总权重分值采用百分制,具体权重分配如表5。

表5 评价指标权重分配

对应用TRIZ创新方法求得的6个方案由专家进行评分,分值为1~10,所得加权值如表6。

表6 加权评价表

由表6可得,对于老车间传统加工工艺优先采用T型连续移动齿轮装夹系统,对于新园区智能化车间优先采用分体联动不定心电磁夹紧装夹系统。

5 结语

运用TRIZ发明问题解决理论,使设计创新走出盲目的阶段,遵循创新规律,使创新结果实用性、针对性更强,更符合生产实际。

对于复杂的系统,建议应用九屏幕法的扩展模型十二屏幕法细分系统,更有利于寻求系统内外部资源。

综合应用TRIZ创新方法的技术矛盾、物理矛盾,场进行求解,获得6种方案,并申请4项实用新型专利。

装夹系统的方案优劣取决于公司目前的实际情况,需综合考虑装夹时间、投入成本、系统性能、零件适应性、自动化程度等多项指标,如在企业新建、技改阶段所得最优方案不同,且必须考虑未来发展的趋势。本文提出应用加权评价法对获得的方案进行评价,对于老车间传统加工工艺优先采用T型连续移动齿轮装夹系统方案,对于智能化车间优先采用分体联动不定心电磁夹紧装夹系统方案。