对称件一模四腔四面抽芯注射模具设计*

熊 毅 屈保中 董 嫔

(①河南工业职业技术学院,河南 南阳473009;②河南省材料成形装备智能技术工程研究中心,河南 南阳473009)

生产中常将结构对称的两个塑料产品在同一模具中成形[1-3],不同产品布局在一套模具中称为异腔模,是多腔模中较复杂的一种。多腔模中,当产品相邻侧均有外侧抽芯机构时,需要更大的安装空间。如何设计合理的结构以减小产品间距,对缩小模具尺寸、节约成本具有重要的意义。

侧向凸起和内凹作为塑料制品中的常见结构,常采用斜导柱、弯销、圆弧抽芯及斜顶等抽芯机构进行处理[4-7]。对于模具中有多个抽芯机构时[8],情况更复杂,需保证各抽芯机构运动一致、避免干涉。针对内外均需抽芯的模具,一般外侧采用弯销、斜导柱抽芯,内侧则用斜顶抽芯,使模具结构更紧凑[9-10]。眭俊煜等[11]采用环形沟槽抽芯机构解决了电器开关支座的多向抽芯问题。冯鲜[12]等设计了一模两腔的三方向抽芯的注射模具,解决了轮椅扶手托架的多向抽芯问题。李云义[13]采用了1个定模外侧斜向抽芯,2个动模外侧抽芯和1个斜顶抽芯解决了复印机底壳的多向抽芯问题。梅益[14]等在动定模分别采用液压、斜滑块等机构解决了某拨动件复杂抽芯问题。这些结构针对具体塑料件解决了多向抽芯问题,但并未针对模具相邻型腔之间抽芯机构尺寸优化提出相应的方法。

文章针对某摩托车左右对称塑料件4方向侧凸凹,各方向均采用斜导柱外侧抽芯机构;在一模四腔的模具布局结构下,通过优化抽芯机构的楔紧装置,以解决抽芯机构安装空间不足的问题。

1 产品分析与模具分型

1.1 产品结构分析

图1为产品的三维模型,材料为PP TD 20,最大外形尺寸为42 mm×144 mm×38.5 mm,适于大批量生产。图1a为左右完全对称的两个塑料件,该产品轮廓复杂、主体由曲面构成,侧孔和细小结构多。图1b为产品的侧向凸凹特征,4处侧向结构分布在产品的4个方向,如图1b中的Ⅰ、Ⅱ、Ⅲ、Ⅳ位置,需要侧型芯成形。其中,Ⅰ处为侧向凸台,内有一深度为5.21 mm的盲孔,侧向最大凸起高度为11.31 mm;Ⅱ处为6个侧向孔槽,除了A处为圆孔外,其余5处为Ω形状的侧孔,最深处为2.79 mm;Ⅲ处为侧向内孔,孔深为1.93 mm;Ⅳ处为6个Ω形状的侧孔,B为放大效果,孔最深处为2.21 mm。

由产品结构的复杂性可知,模具分型和侧向机构设计是产品成形的关键。

1.2 模具分型

将产品的最大成形区域放在主方向,该方向的最大边界曲线作为分型线。如图2a,其中PL1为产品的3处内环,PL2为分型线,由于轮廓为空间曲线,应综合应用拉伸、有界平面等工具构建分型面[15],以简化成形零件的配合面,提高动定模的合模精度。

图2b为分型完成后的型腔和型芯,模具的成型零件结构复杂,产品的4处侧向结构全部位于动模,应在型芯上分割出侧抽芯镶件,并设计合理的抽芯机构。型芯中难以加工和易磨损的部位也应拆分为镶件。

根据产品的侧凸凹结构特征,4方向均采用斜导柱外侧抽芯。主要原因是:(1)Ⅰ处有盲孔;(2)Ⅱ、Ⅳ两处成形面积大;(3)Ⅲ处由于轮廓复杂,无法采用斜顶。

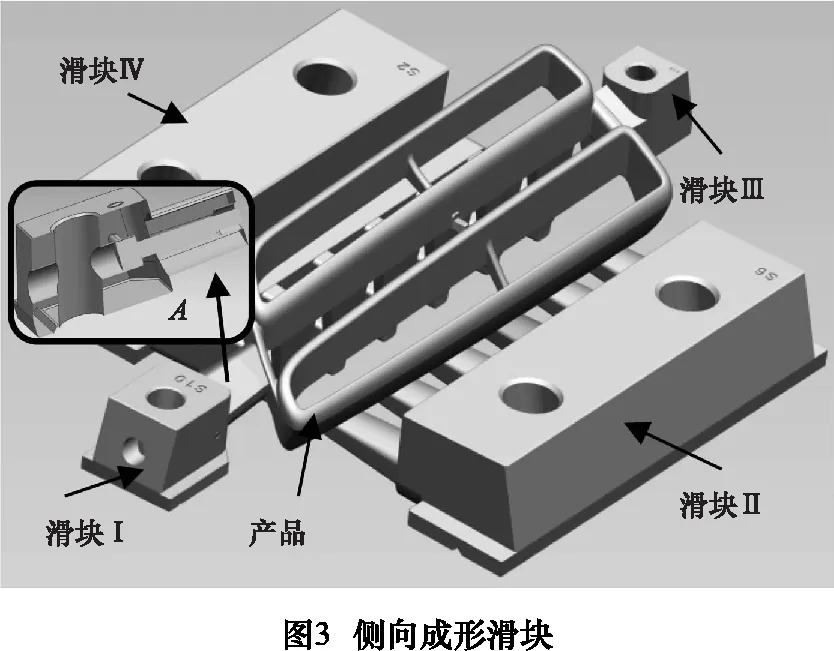

图3为4个方向的成形滑块Ⅰ~Ⅳ,与产品的Ⅰ~Ⅳ的侧向结构对应。其中,滑块Ⅰ中有圆形镶件,用于成形产品中该处的盲孔,如图中A所示,镶件采用台阶形式、用一个横向销钉固定在滑块中;滑块Ⅱ、Ⅳ中,由于产品的侧孔尺寸及间距小,因此将6个侧型芯合并到一个滑块体,形成整体结构,避免每处单独设计滑块,此处滑块尺寸较大,用2个斜导柱以增加机构强度。

2 模具总体结构

如图4,总体结构为平衡式的一模四腔单分型面注射模,采用热流道、潜伏式浇口进料。热流道系统中,通过热流道板16中的热流道标准组件保持熔体恒温,隔热板18是为了防止模具的热量传递给注射机。

每个产品4方向均使用了斜导柱抽芯机构,共16个,如图中的12、23、29、46,所有滑块位于动模、斜导柱位于定模,开模时侧抽芯机构开始运动。

产品采用推杆推出,加强筋部位用扁推杆6,其余位置用圆推杆5推出,推出机构设置了导向装置31、33以保证运动平稳,支撑柱34保证了注射和保压过程中动模板7有足够的刚度。由于产品尺寸较大,为了保证冷却均匀,环形冷却水路分别开设在型腔47和型芯44上。

产品经注射、保压、冷却后,模具从分型面打开,动模向后移动。动模侧的滑块12、23、29、46在定模侧的斜导柱13的作用下,向产品外侧运动,完成侧向抽芯。

模具完全打开后,推出机构运动,推杆5、6将产品从型芯44中推出,完成一个成形周期。

3 模具主要结构设计

3.1 侧向抽芯机构设计及尺寸优化

抽芯距一般应大于侧凸凹深度,判断依据是滑块按抽芯距移动后,刚好不阻碍产品脱模。如图5a,滑块Ⅰ的抽芯距等于盲孔的深度,因为滑块只成形圆柱凸台和盲孔;如图5b,滑块Ⅱ的抽芯距1.98 mm,因为侧孔处的壁厚不均,靠近动模侧壁厚最小,为1.98 mm。表1为四方向侧凸凹深度与抽芯距的对比,滑块Ⅲ、Ⅳ的抽芯距与侧凸凹深度相等,滑块Ⅰ、Ⅱ的抽芯距最小。

表1 各处侧向抽芯距离

由于模具为一模四腔、产品四方向抽芯,因此,在产品布局时,除了保证平衡外,还要将抽芯距小的滑块布局在模具内侧,以减小模具尺寸。图4中,滑块Ⅱ位于横向内侧,滑块Ⅲ位于纵向内侧。滑块Ⅰ、Ⅳ抽芯距较大,放在模具外侧。

图6为斜导柱抽芯机构,为了使模具结构紧凑,设计了中心楔紧块11为左件和右件内侧对向滑块Ⅱ共用,使型腔的横向内侧边距减小为76 mm;若参照楔紧块6的尺寸65 mm,内侧滑块采用单独楔紧块,则总尺寸为130 mm,采用中心楔紧块使型腔间距减小了54 mm,降幅为41.5%。同时,中心楔紧块两侧同时受到相等的型腔压力,工作更可靠。同理,纵向相邻产品之间也用共用的中心楔紧块,型腔纵向内侧边距仅为22 mm。

3.2 推杆布局

因产品轮廓复杂,采用推杆推出,推杆类型根据产品推出部位的结构特征应有差异,常用的有圆推杆和扁推杆。推杆应设置在脱模阻力最大的地方[16],如产品的边缘、加强筋或凸台处;推杆布局应均匀,保证产品推出时受力平衡、不变形。图7为模具的推杆布局,共25个,包括16个圆推杆和9个扁推杆,推杆的选用情况如表2,其中φ5 mm的推杆作用是推出潜伏式浇口。

表2 单个产品推杆规格与数量

3.3 冷却系统设计

均匀的模具温度对产品质量以及成型周期影响很大。如图8,为保证该塑料制品的质量和生产效率,模具中采用了直径为8 mm的圆形管道,动定模均采用了回形循环式立体结构,进水口靠近产品进料一侧,以平衡浇口侧比型腔末端温度高的温度场差异;水管与产品距离尽可能一致,以保证产品的热量被冷却水均匀带走,减小型腔各部分的温差。

4 结语

针对4方向带侧孔的对称塑料件,采用了斜导柱抽芯机构,设计了一模四腔平衡式的热流道注射模具,经实践证明,模具结构紧凑、侧向抽芯机构工作平稳。

(1)对产品的4方向凸凹进行了抽芯距分析,将抽芯距小的滑块放在了模具内侧,以节省型腔之间的滑块安装空间。

(2)在相邻两个产品之间,设计了中心楔紧块用于两个内侧滑块的楔紧,使型腔内边距缩小了41.5%,模具尺寸更紧凑。

(3)采用了4种圆推杆和2种扁推杆,对推杆进行了平衡布局,保证了产品脱模平稳。