桌面级CNC加工平台设计*

李劲松

(上海交通大学学生创新中心,上海 200240)

随着创新创业浪潮的不断发展,实验室和创客对于小型、个性化产品的加工需求量加大,对于能够实现这类加工设备的需求不断上升[1-2]。上海交通大学学生创新中心是学生进行创新性实践活动的重要场所,在实验室开放过程中,学生除了对3D打印、激光切割等设备具有使用需求外[3-4],对于数控(CNC)机床也有着相当大的加工使用需求[5-7]。传统的大型车间CNC机床,对于学生开放性使用缺乏灵活性,同时存在一定安全隐患[8-9]。依托上海交通大学实验技术专项课题,本文设计搭建了一款面向实验室环境、桌面级、小型CNC加工平台。在传承常规大型CNC的主要优点前提下[10-12],其体积缩小到桌面级,重量缩减到能够较为方便地单人搬运,精度及性价比足够高,同时易于维护保养,使得在普通实验室环境下进行实践教学、科研服务、学生创新项目等CNC加工成为可能。

1 系统主要功能及整体框架

1.1 桌面级CNC机床主要功能

(1)具备传统机床的钻铣削功能,同时添加激光器,使其具备激光雕刻、切割功能;

(2)全面兼容G代码规范,同时具备开源特性;

(3)能够接入网络,实现远程控制以及实时监测,具备较高的集成性和智能化特点。

1.2 系统整体框架

系统整体框图如图1所示。用户通过操作端输入控制指令或查看实时数据;通过服务器构建云平台并进行计算分析;CNC控制模块通过云平台和远程操作端进行交互;X、Y、Z三轴电机以及激光雕刻器根据CNC控制指令完成相应的动作。反馈传感器实时监测铣削、雕刻过程并将数据返回CNC控制器及云平台进行实时补偿以提高加工精度。

2 硬件系统设计及搭建

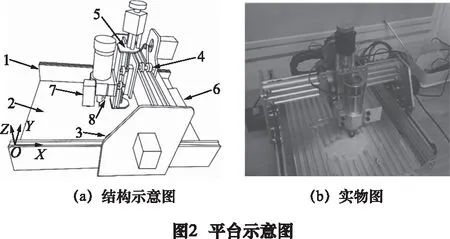

平台的主要结构示意图和实物图如图2所示。该桌面级CNC平台由8个部分组成,其中包括:主体框架1;加工平台2;平行于工作平面的小轮同步带平动机构3;平行于工作平面位于机构3上并与机构3垂直的小轮同步带平动机构4;垂直于工作平面的滚珠丝杠传动机构5;控制系统6;激光雕刻器7和反馈传感器8。

2.1 支撑及传动结构

整体结构刚度是CNC加工精度的根本保证[13]。传统的大型CNC机床多采用燕尾槽加滚珠丝杆结构,材料则采用各种钢材。这种方式具有非常高的整体刚度,但同时也导致整体重量大幅上升。本文采用如图3所示的铝型材搭建桌面CNC平台,并搭配小车式结构进行支撑和传动。铝型材本身采用的铝合金具有高强度和低密度的特性,并加工成特殊截面形状,使其刚度有了很大提升。在相同体积或重量下,铝型材比光轴有着更好的抗弯能力。更重要的是,铝型材是一种较为廉价且简便易得的标准件,用其构建平台具有非常大的灵活性。

该方案与传统的光杆加直线轴承结构相比,具有以下两点优势:

(1)由于配合间隙的存在,直线轴承结构在运动换向的情况下会出现摆动问题,而铝型材滑轮结构由于是小车式往复运动,通过合理调校滚轮,可有效解决摆动问题。

(2)在大载荷下,直线轴承结构的配合间隙会快速增大,并且配合间隙沿径向的分布是不均匀的,这又会导致磨损进一步加剧,缩短整体使用寿命。而小车式结构,每一组滑轮的磨损沿径向是均匀分布的,并且各组滑轮间磨损相对一致,这样导致的结果是被支承结构的整体偏移,便于补偿调整,从而能够有效延长使用寿命。

同时,给每一个滑轮配备了偏心轴套结构,用于微调每个滑轮的位置,在细节上进行了优化设计。在装配阶段,可以通过精调每一个滑轮相对铝型材的压紧力来减少往复运动时的摆动。经过长时间使用以后,即使各组滑轮磨损不平衡,也可以通过微调偏心轴套重新配平。

2.2 驱动机构

运动机构需要配合良好的驱动机构方能实现高精度的定位[14]。这要求电机与传动系统具有良好的定位性能以及尽可能小的运动回隙,以保证整个系统工作状态下的稳定性。因此,该平台采用了如图4所示的步进电机配合同步带与同步轮的驱动方案,很好地解决了驱动机构与运动机构的配合问题。

电机选用了两相四线步进电机,步距角是1.8°,即一个整步是1.8°。此类型的电机应用广泛,尺寸样式多,易于采购且支持的驱动器型号也较多。考虑到Z轴(竖直)方向上并不需要较大运动力矩,Z轴上采用了42步进电机;X和Y轴上则采用了57步进电机。同时,采用DRV8825驱动器,该驱动器最高可以做到32细分,也就是说,当控制器给驱动器一个步进脉冲时,电机仅转过1.8°/32=0.056 25°,满足了平台对其运动精度的要求。DRV8825驱动器可以达到2.5 A输出电流,能满足57步进电机的电流需求。同时DRV8825价格低廉,具有编程简单、体积小、内置错误检测电路及保护功能完善等优势。

3 软件系统设计及搭建

3.1 整体控制流程

平台整体控制流程如图5所示。主要包括远程操作端(个人计算机)、计算分析端(云平台)和本地执行端(云端设备-CNC机床)。在远程操作端,用户将所要加工的3D模型、图片或者PCB设计文件通过ArtCAM[15]等软件转化生成G代码序列文件。然后通过网页浏览器构建的操作界面将G代码文件通过云平台分发至云端设备。通过网页浏览器,用户可以方便地构建远程控制界面和状态监测界面,实时监测CNC机床的加工过程,并可进行远程手动控制。采用商用云服务搭建云平台,在保证平台稳定性和便捷性的同时,有效降低维护成本。

云端设备通过树莓派[16]接受云平台发送的信息,将接受到的G代码通过USB传输方式,传送到CNC机床AVR单片机中,由单片机具体控制各轴电机以及激光雕刻器以达到加工的目的。树莓派拥有本地控制界面、基于QT控制软件和Web操作界面等3种操作方式,可以方便地实现远程和本地控制。

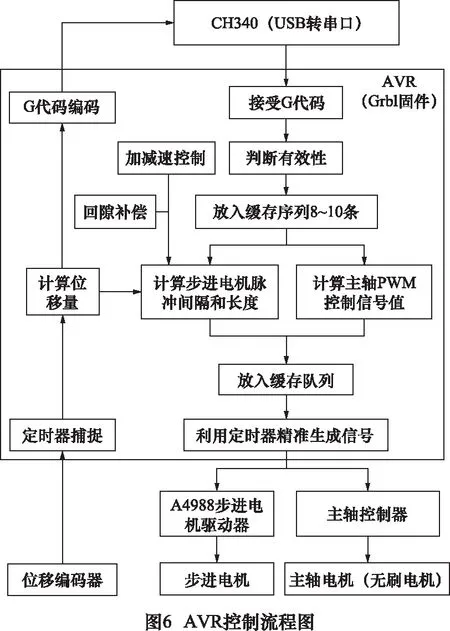

3.2 AVR单片机控制流程

AVR单片机控制流程如图6所示。单片机通过CH340(USB转串口)接受G代码,并判断代码的有效性,有效的代码将进入缓存队列进行缓存。随后,根据缓存队列中未来的路径并结合加减速控制、回隙补偿,计算出最优化的步进电机控制信号脉冲长度和间隔,将计算结果保存进缓存队列中。同时,单片机也会计算控制主轴所需的PWM参数值并进行缓存。最后,利用片上定时器根据计算的数据精确生成控制信号,分别控制各电机驱动器。位移编码器则会将信号返回到AVR中,通过定时器实时捕捉,计算位移量用于补偿步进电机运动误差。同时,将计算的位移量进行G代码编码,发送至远程控制端,实时显示加工过程中的误差。

4 系统调试与应用

本文所设计搭建的CNC平台实物样机,已作为交大学生创新中心开放实验室的加工平台,学生使用兴趣浓厚。分别用于实践教学(CNC使用流程实践课程)、科研服务(电路板铣制)、学生创新项目加工(大创、PRP、竞赛)等实际用途。加工范围涉及亚克力板、铝材、覆铜PCB、木材、硬纸板等,可满足学生创新实践需求。实际加工结果表明,该平台具有小型化、精度高、成本低、可远程操控等特点。下面通过两个案例来进一步验证所设计的CNC加工平台的优势和特点。

(1)疫情期间远程加工

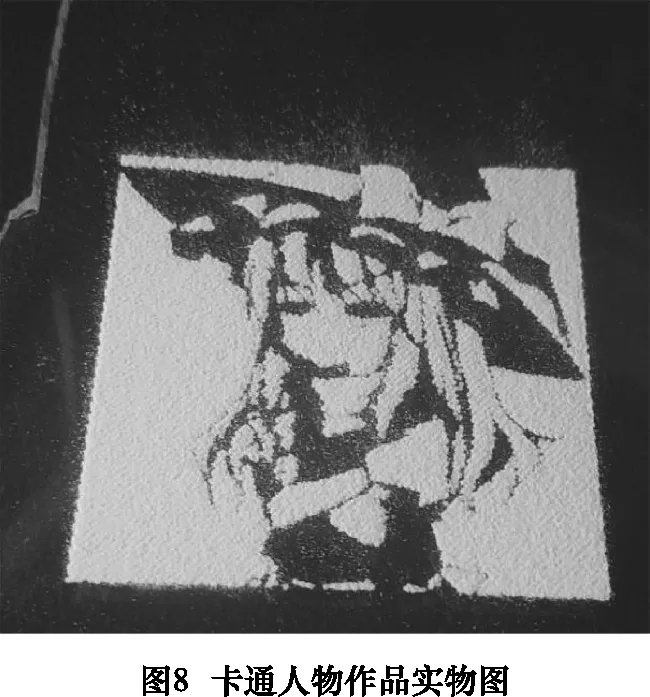

学生的创新PRP项目需要采用亚克力板雕刻一个卡通人物。因校园管控,学生无法返校,于是利用CNC平台的远程控制方式实现加工过程。首先,在远程操作端将卡通人物的照片生成相应的G代码序列,然后将序列通过云平台传送至CNC机床进行加工,再将加工完成的作品快递给学生。远程操作控制界面如图7所示,相应的加工结果如图8所示。可见,加工的实物线条清晰,逼真形象,具备较高的分辨率。

(2)科研加工服务

某教师在进行相关产品研发时需要加工TDA2822电路板,采用本文所设计的CNC加工平台进行铣制。首先,将PCB导出用于规划线路走向的Gerber文件,再将Gerber文件导入CopperCAM以设置刀具及切割参数,得到相应的G代码,通过G代码控制CNC机床使用铣刀加工表层线路,得到成品电路板如图9所示。经过后期处理,电路板能够满足用户需求。

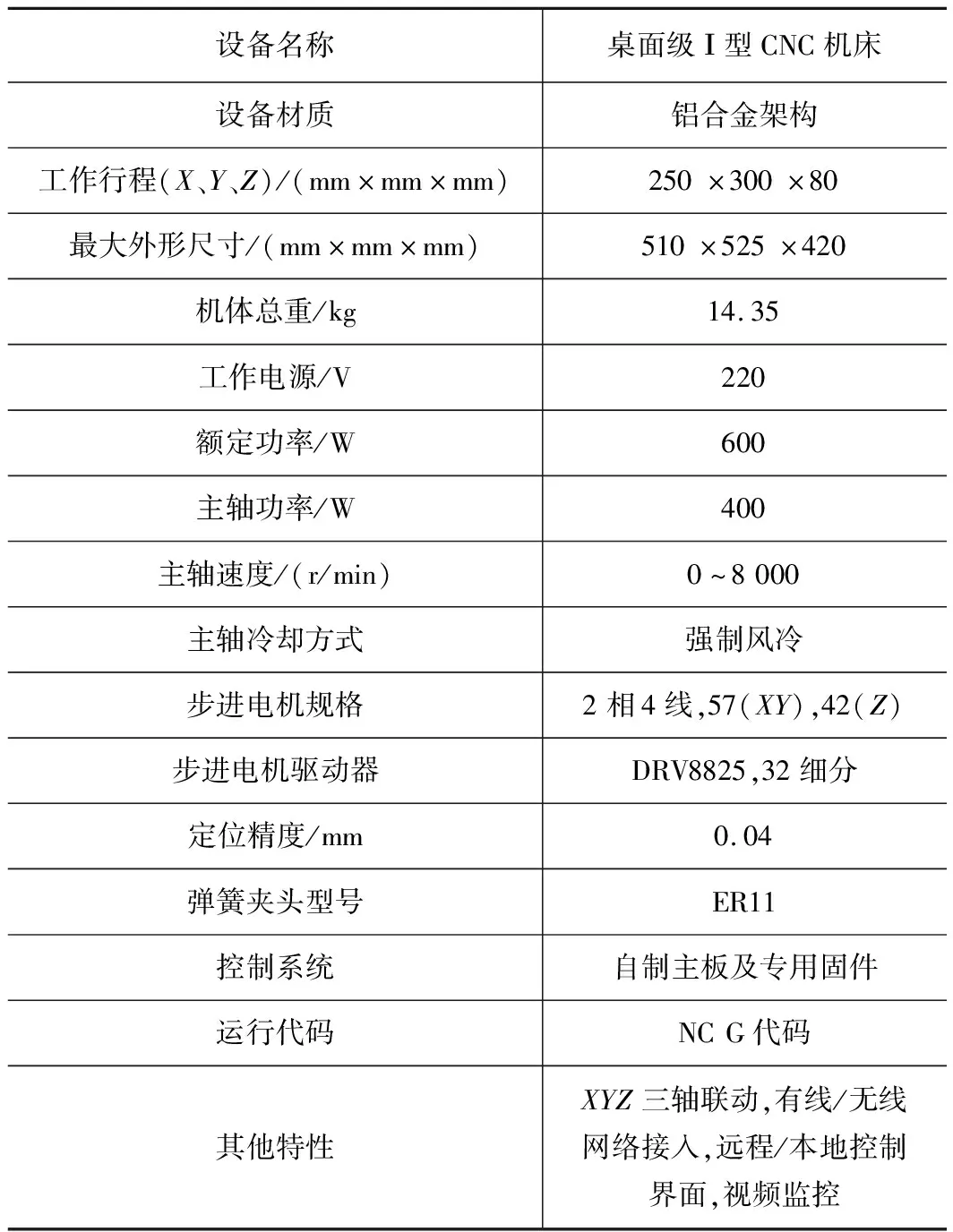

经测试,该桌面CNC系统X-Y方向制造面积达到250 mm×300 mm,X-Y方向加工精度达到0.04 mm。平台具有便捷的操作流程和较高的稳定性,能够满足开放性实验室的加工需求。本文所设计的CNC平台样机参数表1。

表1 样机参数表

5 技术特性及突破情况

本文所设计的CNC平台需具备以下技术特性:

(1)开放性使用环境决定了平台很难得到频繁的精密维护及保养。因此,平台需要具有较长的免维护使用寿命,同时维护保养的流程也需要尽可能简单易行。

(2)目标应用对象是对成本相对敏感的,因此需要在有限的成本内最大化平台精度等性能指标。同时需要严格控制重量和体积,实现实验室桌面级应用。

(3)专业的CNC设备操控界面较为复杂,无专业背景的人员上手较难。平台面向的是师生及创客等无专业背景的人员,因此需要一个简单易用又兼容既有G代码规范的交互界面。同时,平台应具备远程操作和监控功能。

基于以上技术特点,设计中采取了以下解决方案:

(1)摒弃了传统的直线轴承及导轨方案,采用标准化、易于采购的铝型材进行构建,并配合滑轮组成小车式结构。同时,创新性地引入偏心轴套结构,使得平台可以获得较高的校准后精度。并且在日常维护中,可以很方便地进行校准,补偿因磨损带来的误差。

(2)同步带使用两端固定的开放式结构,由于同步带长度减半,相比于传统的闭环式同步带结构,可以有效减小回隙,提高精度。

(3)设计了Arduino兼容硬件控制主板,配合基于树莓派的Web控制服务端。移植了开源G代码解析器和Web控制软件,界面简单易用,用户通过网页浏览器即可实现平台操作和监控。此外,由于树莓派和Arduino的开源特性,高级用户可以在底层固件层面进行二次开发。该平台不仅是一台性能良好的CNC加工设备,其本身更可以作为研究开发之用。

6 结语

本文基于云平台、树莓派、AVR单片机等技术设计了一款桌面级CNC加工平台。实际加工结果表明,该平台具有小型化、精度高、成本低、可远程操控等特点。该桌面级CNC平台实物样机已经成为交大学生创新中心开放实验室的教具及加工设备。在同等加工精度条件下,与国内外同类产品相比,该平台具有体积小、重量轻、开源性好,性价比高等优点,有效填补相关领域空白,已申请国家发明专利。经过后续功能升级优化,不仅能够满足高校师生的小型个性化实验室加工需求,还具备产品化推广、辐射社区(中小学、创新园区、创客空间)的广阔市场应用前景。

平台的后续优化研发方向:

(1)整体结构优化设计。目前平台的三轴结构总成耦合度过高,在拆卸Z轴时,必须先拆卸X、Y轴总成。后期可以加以改进,使得每一轴的总成都可以被快速独立拆卸。

(2)控制主板的集成定制设计。采用高性能计算模块,将所有控制功能集成于一块主板之上,进一步压缩设备体积和成本。