一种基于SINUMERIK数控系统的高速机械主轴热变形分析及实时补偿方法

潘世禄 赵国波

(航空工业成都飞机工业(集团)有限责任公司数字化制造中心/数控加工厂, 四川 成都 610091)

在零件加工中,设备运转产生的热量及环境温度的变化都会对加工精度产生影响,热变形误差占制造误差的40%~70%[1]。零件加工精度越高,对设备热变形的要求也越严苛。高速机械主轴多运用于高速重载加工设备,以加工铸铁、钢、合金材料等难加工材料为主,特别是5轴以上设备,结构及内部传动更加复杂。为减少设备热变形对精度的影响,目前机床厂家采取了很多减少热变形的方法,如加工前预热、床身或传动链增加水冷机构、主轴后轴承采用液压浮动结构等,但单方面机械结构优化对热误差的改进空间较小,面对工艺工序复杂的合金零件加工时,仍无法满足高精加工需求,而各种系统外加补偿功能模块多针对某种结构开发,通用性较差。西门子840D数控系统提供的热误差补偿功能,可实现对机床热变形的综合补偿,分为位置相关温度补偿及位置无关温度补偿两种:位置相关温度补偿需设置位置原点,以不同温度时的误差系数,对当前位置的误差量进行计算补偿;位置无关补偿是以不同温度下的补偿值进行补偿,与位置无关[2]。

为了适应更复杂的加工工况,更好解决高速机械主轴热变形问题,本文以卧式高速加工中心为研究对象,采集主轴发热源引起的热变形情况,建立误差模型,提出了西门子840D同步功能及热误差补偿功能相结合的方法,最终实现实时主轴热变形补偿。

1 主轴热变形分析

1.1 主轴发热源及特征分布

数控机床在加工过程中会产生热量,同时也会与外界发生热传递,其主要热源有驱动电机发热、轴承摩擦发热、传动链摩擦发热和环境温度4类[3]。若考虑机床全部热源分布,由于设备结构复杂,热变形不规律,为便于分析,对以上的热源进行简化。其中驱动电机与传动轴之间采用柔性连接,联轴器中的尼龙是热的不良导体,且电机通过轴流风机散热将产生的热量大部分传递到空气中,电机产热对机床热变形影响较小。另外,传动轴齿轮在单独的箱体内部,齿轮摩擦产生的热量大部分被润滑油带走。所以热变形主要产生部位分为主轴传动链、主轴以及床身温度3个部分。

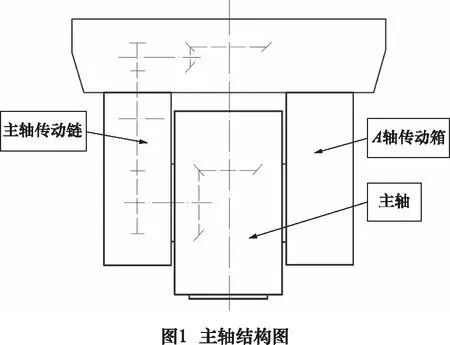

由于本次研究的主轴头为叉式结构,如图1所示,主轴传动链从左侧传入,轴承旋转产生热量。右侧为A轴传动,运行速度低,且为间歇运动,发热量可忽略不计,结构发热量不对称导致两侧的热变形量也有明显差别。

Z向传动链发热源包括了滚动体、丝杆螺母副,另外还包括环境温度变化对传动链的影响,其中滚动体及丝杆螺母副运行产生的热量相对较小[4],热变形产生的误差在系统位置反馈环以内,不会对定位精度产生影响,因此Z方向热误差的主要热源为环境温度[5]。

主轴产生的热变形,主要发热源为轴承,并将热量传递给芯轴和主轴腔体[6]。由于主轴轴向尺寸远大于径向尺寸,因而受热后膨胀变形最大,径向尺寸变形量较小,且主轴芯轴为回转结构,热膨胀引起的旋转中心在径向方向的位移更小,可忽略不计。主轴外壳为长方体结构,Z方向为长边,外壳受热后沿Z方向变形较大,端面方向为正方形对称结构,因此在X、Y方向引起的旋转中心变化也较小。另外目前大多数主轴在设计时,考虑了热变形的影响,将主轴前段轴承作为定位轴承,后端轴承作为支撑轴承,芯轴受热产生变形向后端延伸,从而大大减小了芯轴热变形对精度的影响。由上述分析可知,主轴的热变形主要以腔体的热变形为主[7]。

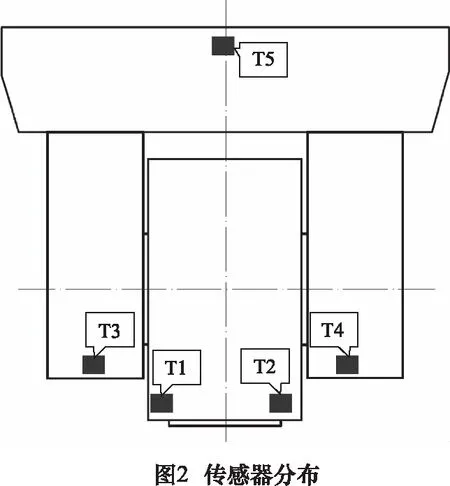

通过以上分析,高速机械主轴受热误差的热源特征点包括以下5个:主轴前段左、主轴前段右、叉式结构左右两侧以及床身,温度传感器的布置如图2。

1.2 主轴热变形检测及数据分析

实验采用API公司的SPN-500主轴动态误差分析仪来检测主轴在各个方向的热变形,该仪器测量范围 0.1~0.8 mm,分辨率0.1 μm,可测量的最大主轴转速为 60 000 r/min。通过安装在主轴上的高精度检验棒,配合底座上5个高精度电涡流传感器,能够在 5 个自由度(X轴、Y轴和Z轴漂移、X轴和Y轴倾斜)上精准测量机床恒定转速下主轴因热误差的引起的形变量。实验时,如图3所示布置了5个传感器,Z方向一个、X方向及Y方向各两个,可以检测X、Y、Z这3个方向的位移和绕X、Y方向的倾斜,各传感器检测误差值分别计为Z、X1、X2、Y1、Y2。在设备冷机状态下开始实验,记录热变形随温度、时间的变化情况。

机床主轴转速设定为6 000 r/min,检测结果如图4所示,Z方向变化最明显,3 h后已基本趋于平稳状态,Y1及Y2变化量最小,且基本重合,无角度偏转,X1及X2在1 h后基本趋于平稳,但差值逐渐增大。

机床转速设定为1 000 r/min,检测结果如图5所示,Z值变化最大,3 h后已趋于平稳,最大值为0.016 mm,由于转速较低,X与Y方向变化均不明显。

根据热变形实验数据采集情况可以得出以下结论:

(1)热误差受温度影响明显,以此次讨论的主轴结构为例,温升最大为7 ℃,最大伸长量大于0.1 mm。

(2)受设备结构影响,叉式结构两侧变形量不均,热变形后在X方向发生了角度偏移,与前文分析一致。

(3)热变形受转速的影响,但迟滞性很大,不能以转速作为热误差补偿的依据。

(4)热变形主要由主轴旋转产生的热量引起,变形量随温度逐渐升高而变大。

2 热误差建模

目前国内外对于机床热变形模型的研究主要分为两类,即理论分析和经验建模。其中经验建模法具有构造简单、拟合度高等特点,使用较多。常见的经验建模法包括回归建模、灰色理论模型、神经网络模型和贝叶斯网络模型[8]。在以上模型中,多元回归模型由于其结构简单、逼近精度较高等特点,是国内外学者进行预测时使用较多的模型。同时,由于回归模型能够反应自变量与因变量之间的显著关系,以及多自变量对因变量的影响强度。因此本文将采用多元回归模型对机械主轴的热误差进行建模。基于机械主轴温升特点和线性回归模型,设立5个关键温度采集点,建立各个方向的热变形量与温度的关系预测模型如图。

预测模型根据不同点的温度值T建立热变形量△L之间的多元线性关系:

△L=βT+λ

(1)

通过热误差实验采集主轴在各个方向的热误差变化,以及相应的5个采集点的温度值。通过MATLAB拟合相应的函数,求得矩阵β和λ,即可求出各个点的温度变化对于主轴在X、Y、Z方向的热变形与各个关键点的温度关系。整个方案求解过程如图7所示。

3 热误差补偿方法

利用PLC采集温度传感器的模拟信号,再将获取的模拟信号经过逻辑判断、运算、转换成对应部位的变形量,利用(FC21)NC与PLC的读写功能,实现NC与PLC的数据的通讯,并应用同步功能将计算结果补偿在X和Z轴对应的设定数据SD43900的温度补偿值中,实现主轴热变形的实时误差补偿。

3.1 硬件需求

采用840D系统自身PLC,增加模拟量输入模块并应用Pt100型温度传感器作为温度采集传感器,实现对机床各温度采集点的实时温度采集,传感器线路从主轴管路走线槽直接进入电器柜,硬件增加量少,线路铺设无需增加线槽及跨接等,安装简单,稳定性高,且不影响设备加工运行。

3.2 PLC程序结构

设立系统参数控制热误差补偿的开启及关闭,并在PLC主循环中调用此参数值,判断是否调用热误差补偿功能。本次以通用参数14512[0]为例,在OB100中调用此参数。

A DB20.DB203.0

CALL FB90 DB90

硬件添加组态后,温度模拟量输入模块的地址为DB100.DBW58,在FB90中读取各温度传感器的值,并根据建模后得到的算法将温度值转化为各方向的误差值。

CALL "BLKMOV" ;调用SFC20

SRCBLK:=P#DB500.DBX58.0 INT 6 ;设定指针

RET_VAL:=#TEMP1

DSTBLK:=#STAT1 ;将温度值传入数组

…… ;内部算法

CALL "BLKMOV" ;调用SFC20

SRCBLK:=# STAT4; 计算后数组

RET_VAL:=#TEMP2

DSTBLK:=P#DB510.DBX0 REAL4

应用PLC内部功能FC21建立NC变量与PLC变量对应关系[9],如图8所示,此次用到的功能为写入数据,即Funct=4。

CALL FC21

IN0:=TRUE

IN1:=B#16#4

IN2:=P#DB510.DBX0 REAL 4

IN3:=8

IN4:=6

OUT:=#TEMP10

OUT:=#TEMP11

3.3 NC参数及程序

西门子840D系统的温度补偿功能设置参数为MD32750[10],本次研究内容为主轴热变形与位置无关,应将参数设置为1,因PLC设置了温度补偿的开关地址,设置通用参数14512【0】=1。

编写异步子程序,应用系统同步功能将补偿值填入设定数据SD43900中,相应程序如下:

;PLC DATEN Z1 $AC_PARAM[1]

;PLC DATEN Z2 $AC_PARAM[2]

;PLC DATEN B $AC_PARAM[3]

;PLC DATEN C $AC_PARAM[4]

IDS=1 WHENEVER $A_DBB[]==1

DO$AC_PARAM[9]=$A_DBR[8]

$AC_PARAM[10]=$A_DBR[12]

$AC_PARAM[11]=$A_DBR[16]

$AC_PARAM[12]=$A_DBR[20]

$A_DBB[]=0

IDS=2DO $$SA_TEMP_COMP_ABS_VALUE[Z]=……;Z向

$$SA_TEMP_COMP_ABS_VALUE[X]=……;X向

M17

3.4 补偿功能与系统参数相关性

温度补偿功能开启后,可在所有操作模式下生效,将补偿值加入到当前位置的设定值中,补偿频率与插补周期相同,为保证温度补偿值不产生突变,算法中采用real数据类型进行计算,数据未取整,所以当温度传感器受外界影响,采集数据产生波动时,补偿数据也会随之发生细小波动。此时轴参数MD32950参数会作为比例因子对此波动进行放大[11],所以在应用此方法进行补偿时,要考虑电磁干扰及轴参数MD32950参数对补偿真实值的影响,避免刀圈及过切的发生。

4 补偿方法及效果

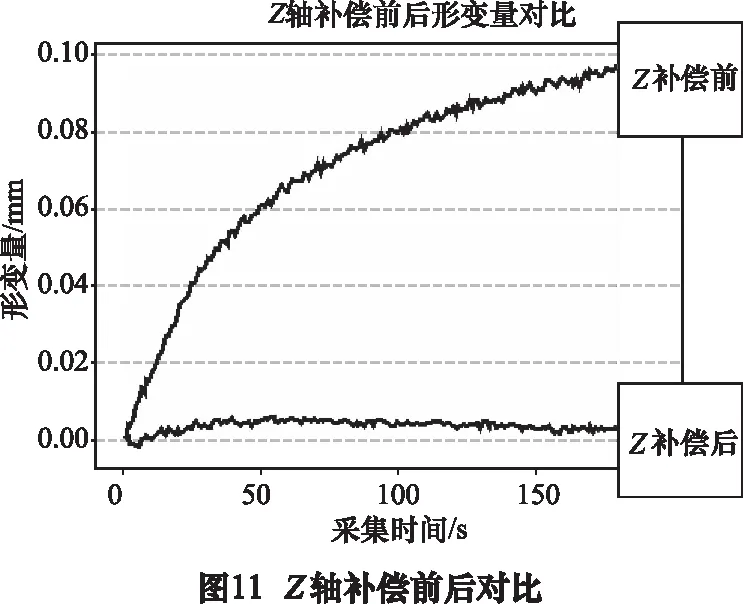

补偿生效后,对主轴热变形进行重新测量,从冷机状态开始,主轴转速设定为6 000 r/min,实验数据如图9所示,上述热变形补偿效果明显,X方向偏转从0.06 mm减小至0.02 mm,如图10所示,变形量缩小至原来的33%,Z方向热误差由0.1 mm减小至0.01 mm,如图11所示,变形量缩小至原变形量的10%。

5 结语

通过对系统热变形的分析,判断影响主轴热误差的关键因素,从而确定温度传感器的位置并验证了选定点位的有效性。利用主轴动态误差分析仪测得大量数据,通过对数据回归建模,得到温度补偿算法。最后利用西门子840D温度补偿功能实现主轴热误差的实时补偿,经验证补偿效果明显,有效减小了环境温度变化及主轴旋转发热带来的影响,提高加工质量、稳定性及零件尺寸的一致性。