平煤十三矿沿空掘巷窄煤柱留设及支护技术应用实践

和树栋

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司,重庆 400037)

“十二五”以来,随着煤矿机械化、智能化进程的大幅推进,矿井的开采规模、效率显著提升,采掘衔接持续紧张的局面时常存在。综放开采工艺经过几十年的应用和发展,在顶煤破碎机理、采场矿压演变规律、围岩运移特征、巷道稳定性控制等方面取得了诸多成果[1]。上区段工作面回采与下区段工作面掘进同时施工的方式很好地缓解了采掘接续失衡的状况,但也出现了窄煤柱尺寸如何选取及受多次动压扰动巷道稳定性如何控制等新的难题,煤柱尺寸过大容易产生应力集中,造成煤炭资源浪费,煤柱尺寸太小则会造成巷道控制难度增加。多年来国内外科研人员针对窄煤柱尺寸的选取尚未达成共识,国内沿空巷道窄煤柱多在2.0~6.0 m宽度之间,部分产煤省份及矿区也存在留设10~30 m煤柱的情况[2-3]。国外一些产煤国家则认为留设煤柱尺寸应至少满足15 m以上[4]。煤柱合理尺寸选取也形成了现场类比分析、经验公式估算、数值模拟分析等方法[5]。沿空巷道的稳定性控制则对煤柱尺寸、支护参数提出了更高的要求,如若对巷旁煤柱尺寸、支护设计参数选取不合理,或者对现场观测的分析不到位,往往会造成围岩稳定性得不到保证,进而直接影响下一区段的正产生产[6]。因此,本文针对平煤十三矿综放工作面沿空掘巷窄煤柱尺寸及围岩稳定性控制问题,研究了煤柱尺寸与围岩运动特征之间的规律,优选得到了窄煤柱合理尺寸并针对性地设计了动压巷道支护参数,同时对支护方案进行了现场应用与围岩观测验证,观测结果显示合理的煤柱留设尺寸及支护参数取得了较好的围岩控制效果。开展综放工作面窄煤柱尺寸选取及围岩稳定性研究对于煤矿节约煤炭资源、保障安全生产等具有重要的现实意义。

1 工程概况

平煤十三矿己四采区布置为单翼布置采区,己15-17-14020工作面是己四采区首采面,为缓解当前矿井存在的采掘衔接失衡的状况,在该工作面回采过程中同时施工下区段的14040风巷工作面。

己15-17-14020工作面煤层平均埋深710 m,煤层平均厚度5.7 m,倾角9°,工作面采高3 m,综采放顶煤工艺开采,全部垮落法处理顶板。区段风巷、机巷断面均为矩形,巷宽4.6 m,巷高3.2 m。相邻上下两个区段通过留设一定宽度的煤柱,在己四采区首采面14020回采的同时,施工下区段14040风巷。在巷道掘进过程中受己15-17-14020综放工作面采动超前应力与采动滞后应力的影响,巷道围岩及煤柱的稳定性决定了沿空掘巷的成功与否。采区工作面布置情况如图1所示。

图1 采区工作面布置图Fig.1 Layout of working face in mining area

2 煤柱尺寸与围岩运动特征分析

在类似条件下经验煤柱宽度的基础上,选取了三组不同尺寸(3 m、5 m、10 m)的煤柱,模拟分析对应的围岩运动特征,结合理论计算与施工经验最终得到合理窄煤柱尺寸。

2.1 不同煤柱尺寸下围岩运动特征

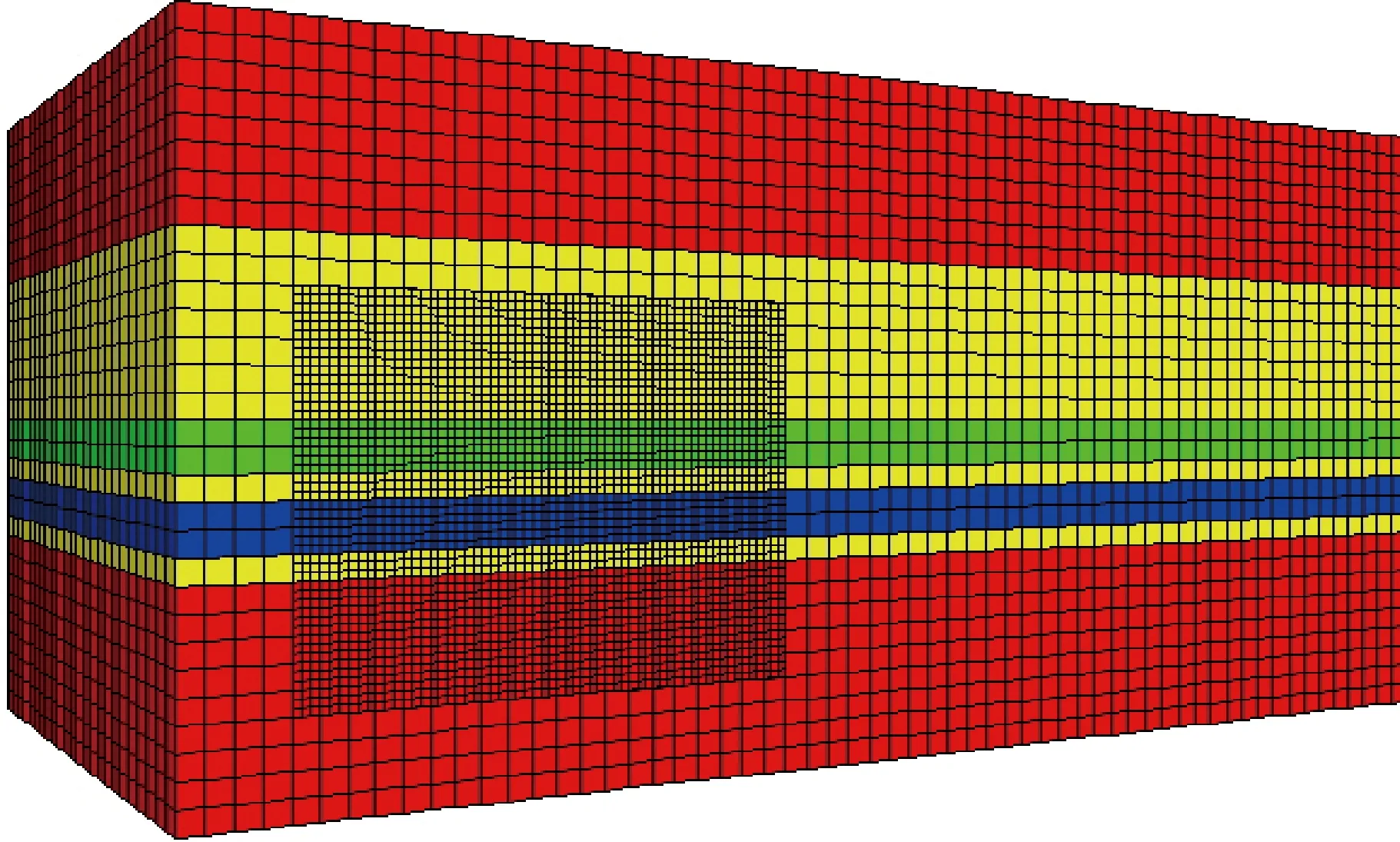

依据现场实际井巷工程布置、煤岩层赋存、煤岩体物理力学参数等工况条件,采用FLAC3D软件建立模拟分析模型,模型尺寸为200 m×120 m×90 m,模型网格划分如图2所示,模型煤岩层参数见表1。模型左右及下部边界选取位移边界,并将上覆岩层自重15.25 MPa均匀施加于模型顶部。选用FLAC3D空单元依据工作面实际参数模拟开挖,并分别留设不同尺寸煤柱。

表1 模型煤岩层参数Table 1 Model coal and rock parameters

图2 模型网格划分Fig.2 Model mesh generation

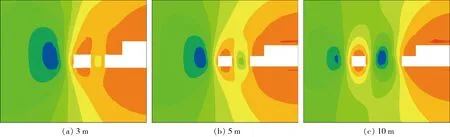

图3 围岩垂直应力分布Fig.3 Distribution of ertical stress of surrounding rock

根据现场14020回采工作面及14040风巷实际尺寸进行开挖并运行至稳定,提取不同煤柱尺寸对应的应力场、塑性区、变形量、煤柱最大应力等围岩运动特征相关数据。不同煤柱尺寸对应的巷道围岩垂直应力场、塑性区分布分别如图3和图4所示,不同煤柱尺寸对应的巷道表面位移量、煤柱最大应力对比如图5所示。

图4 围岩塑性区分布Fig.4 Distribution of plastic zone of surrounding rock

图5 巷道表面位移量、煤柱最大应力对比Fig.5 Comparison of roadway surface displacementand coal pillar maximum stress

分析模拟结果得到以下几点规律:①邻近回采工作面采动应力影响使得三种尺寸的煤柱均受剪切破坏,全部处于塑性状态;②煤柱宽度为3 m、5 m、10 m时对应的最大应力分别为13.5 MPa、24.6 MPa、45.1 MPa,煤柱尺寸的增加使得煤柱的载荷能力得到提升,应力演变逐步由实体煤一侧的高应力向煤柱高应力过渡;③煤柱宽度为3 m、5 m、10 m时对应的巷道顶板塑性区高度分别为12 m、8 m、3 m,顶板塑性区发育高度逐渐减小主要是由于煤柱宽度增加使得煤柱载荷增大,应力分布趋向平衡稳定;④5 m煤柱宽度对应的巷道顶底板及两帮变形率均为10.9%,且断面收缩率仅为20.6%,5 m煤柱对应的巷道断面保持最好,稳定性最高。

综合模拟结果分析,窄煤柱宽度5 m时能够达到安全、经济的双重目的,是该条件下综放工作面窄煤柱的最优工况选择。

2.2 煤柱合理尺寸确定

工作面侧向基本顶破断是指在工作面推进过程中垂直于工作面推进方向,发生在采空区上方、巷道上方或者煤柱上方,侧向基本顶达到强度极限时造成的断裂[7]。工作面侧向基本定断裂位置对煤柱合理尺寸的选取是极其重要的,窄煤柱应布置在侧向基本顶断裂位置之内,进而使得煤柱承载的载荷相对较小。工作面侧向基本顶断裂位置距煤壁的距离x0可用式(1)计算[8]。

(1)

结合平煤十三矿己15-17-14020工作面基本条件参数及煤体物理力学参数测试结果,式(1)中各参数取值结果见表2。

表2 参数取值表Table 2 Parameter value table

将参数取值代入式(1)计算得到x0=9.6 m,该工况下14020的机巷宽度为4.6 m,则窄煤柱宽度≤5.0 m即可满足窄煤柱布置在侧向基本顶断裂位置之内,进而使得煤柱承载的载荷相对较小。结合类似工程条件下国内综放工作面窄煤柱通常选取的经验值为4.0~6.0 m[9],理论计算结果与现场经验相符。

综合煤柱尺寸选取模拟分析、基本顶断裂位置理论计算、施工经验值等结果,5 m宽度煤柱已经具备一定的承载能力,又处于工作面侧向基本顶断裂位置以内,减弱了支承压力影响,对巷道围岩变形控制较为有利,最终确定平煤十三矿己四采区己15-17-14040风巷与己15-17-14020工作面最优窄煤柱留设尺寸为5.0 m即可满足安全生产需求。

3 沿空巷道支护设计及控制效果模拟

3.1 支护参数设计

结合煤矿现场工况的实际情况,为使支护体系能够适应采前、采后带来的巷道围岩大变形、高应力、塑性区范围大等特点,设计采用“锚杆+锚索+W钢带+金属网”的组合支护体系进行围岩稳定性控制。

根据常用支护理论计算得到支护基本参数如下:锚杆长度为2.4 m,直径为20 mm,间排距为0.9 m×1.0 m,巷道两帮及顶板各布置锚杆8根、5根,预紧力不小于50 kN;锚索长度为5.7 m,直径为17.8 mm,间隔2排锚杆布置1排锚索,锚索预紧力不低于80 kN。靠近煤柱一侧的锚索以偏向15°的角度进行布置,以此达到控制采空区顶板、优化煤柱载荷的目的。巷道支护断面如图6所示。

图6 巷道支护断面图Fig.6 Roadway support section

3.2 巷道控制效果

将所设计的支护参数应用于前述数值模拟模型,选取己15-17-14040风巷无支护、有支护两种情况且同一断面处受相邻工作面采动超前影响和采动滞后影响的巷道表面位移进行比较分析,不同支护状态下采动超前影响阶段与采动滞后影响阶段的巷道表面移近量结果如图7所示。

分析对比图7中不同支护状态下不同阶段巷道表面移近量结果,在超前影响阶段有支护、无支护两种工况条件下对应的巷道断面收缩率分别为7.3%、11.8%;在采动滞后影响阶段有支护、无支护两种工况条件下对应的巷道断面收缩率分别为19.4%、55.0%。受采动应力场影响,无支护条件下巷道断面收缩率高达55.0%,巷道变形严重已达不到使用要求;有支护条件巷道断面收缩率控制在20%以内,沿空巷道围岩控制效果较好,能够满足后续使用要求,这也证明所设计的支护参数能够满足支护要求。

图7 不同支护状态下不同阶段巷道表面移近量对比Fig.7 Comparison of roadway surface approach indifferent stages under different support conditions

4 沿空巷道控制效果现场实测

为更好地把控巷道支护效果,并及时反馈支护信息,选用中煤科工集团重庆研究院有限公司研制生产的GUJ60矿用本安型顶底板移近量激光传感器对己15-17-14040风巷进行了巷道表面位移观测,传感器主要用于煤矿巷道顶板及两帮围岩变形情况的监测,监测量程为0~60 m。

4.1 测站布置

根据现场条件确定观测站的布置方案,观测站布置如图8所示。连续观测相邻工作面累计推进60余米,该观测阶段结束时,己15-17-14020工作面已经推进通过测站Ⅰ位置,但尚未到达测站Ⅱ、测站Ⅲ位置。

图8 巷道表面位移测站布置Fig.8 Layout of displacement measuring stationson roadway surface

4.2 巷道变形监测结果及分析

随着14020工作面的推进,分别记录三个测站的顶底板移近量、两帮移近量,并对移近量数据进行处理得到移近速度曲线。图9为观测阶段测站Ⅰ、测站Ⅱ、测站Ⅲ表面位移量和位移速度观测结果。在观测阶段末期,测站Ⅲ表面位移量已基本不再明显增大,虽仍有微小变形,日均变形量为1 mm左右波动,可以认为基本达到稳定。

图9 测站表面位移量及速度观测结果Fig.9 Observation results of displacement and velocity on the surface of the station

分析三个观测站巷道表面位移量数据可得出以下几点规律:①在距离工作面前方15 m左右位置,测站Ⅰ、测站Ⅱ巷道表面位移速度达到最大值,由此表明在距离工作面15 m位置处受相邻回采工作面采动超前应力影响最为剧烈;②测站Ⅰ后期观测数据已基本趋于稳定,表明巷道支护设计能够很好地适应工作面采动滞后影响,巷道围岩控制效果较好;③测站Ⅲ所观测移近量数据在距离工作面60 m位置出现分界点,该位置之前巷道表面位移变化平稳,在该位置之后巷道表面位移快速增加,两帮移近速度出现最大值,由此推测工作面超前支承压力范围在60 m左右。

此外,通过现场观测,测站Ⅰ受采动超前应力及滞后应力影响后的巷道顶底板移近量稳定在360 mm左右,两帮移近量稳定在110 mm左右,其断面收缩率仅为13.5%,可以达到后续工作面的使用要求,沿空巷道支护设计是比较成功的。

5 结 论

1) 窄煤柱尺寸直接决定着煤柱的承载能力,进而影响巷道顶板塑性区的发育程度,煤柱宽度5 m时巷道顶底板及两帮变形率均为10.9%,且断面收缩率最小,结合理论计算、施工经验最终确定此工况条件下煤柱宽度选取为5 m。

2) 动压巷道采用“锚杆+锚索+W钢带+金属网”的组合支护形式,受工作面采动超前影响、采动滞后影响所造成的断面收缩率分别为7.3%、19.4%,支护参数设计合理,能够满足支护及使用要求。

3) 观测结果表明工作面前方15 m位置是巷道受采动应力影响最剧烈的位置,工作面超前支承压力范围在60 m左右;采动影响之后的巷道断面收缩率控制在15%以内,取得了较好的巷道围岩控制效果,可以满足后续工作面的使用要求。