上覆煤柱影响下工作面应力场分布变化规律

褚福延,吴爱军,南 玮

(西南科技大学环境与资源学院,四川 绵阳 621010)

我国近距离煤层的开采方式中,下行开采因投入生产快、初期投资少、有利于巷道维护、煤层稳定等优点,而得到广泛应用[1]。由于煤层的形成受到地质条件和自然环境的影响,煤层的构造十分复杂,因此开采过程中不可避免的遗留下不可开采的上覆煤柱。上覆煤柱上方岩层荷载及煤柱周围采空区上方处于悬空状态的岩层部分荷载转移到煤柱上,使得煤柱处于应力集中状态,并且向下方岩层传递造成下层工作面处于应力集中状态[2-4],其传递规律与煤柱尺寸、煤层间距、工作面位置等开采有关[5-8]。下位煤层受到临近上位煤层上覆煤柱的应力集中作用影响,煤柱下方工作面形成高压应力区。由于高压应力区的存在,所以开采下位煤层时易发生冲击地压、冒顶、回采巷道支护困难、煤壁片帮和上部采空区瓦斯流入下部煤层引发瓦斯爆炸等煤矿灾害。因此,在有上覆煤柱作用下,下位煤层开采时要做好防冲预警和相应的预防措施,以防止冲击地压、煤与瓦斯突出等煤岩动力灾害[9-13]。

1 工程概况

1.1 地质概况

兖州集团鲍店煤矿六采区位于井田西南部,史家营、北风井南侧,韩家堂村东,平阳寺村北约200 m处,前、中、后鲍店村东约200 m以西。六采区由原三采区、六采区合并而成,区内地势平缓,煤层倾角较小,基本在7°左右。采区内含有2号煤层、3号煤层、6号煤层,其中,2号煤层虽然结构简单但是由于厚度较小且不稳定(0~1.5 m),所以只有部分区域可采;6号煤层因厚度不稳定,为不可采煤层;3号煤层埋深318~378 m,储煤厚度为8.35~9.90 m,结构上相对于其他煤层更简单,为主要可采煤层,硬度f=3.1~3.9。因为2号煤层和3号煤层之间高度差仅为19.9 m,属于近距离煤层,所以开采过程中采取下行式开采方式。由于上位煤层(2号煤层)只有局部可采,因此必然会留下不可开采的煤柱,造成煤岩体应力高度集中,并且该集中应力会传递至底板深处,轻者可能造成下位煤层工作面顶板破碎,回采时巷道支护困难,严重时则有可能导致冲击地压危险。

1.2 研究内容

在煤柱的设计过程中,根据煤柱屈服区的宽度计算公式推导出煤柱极限应力计算公式[14],见式(1)。

(1)

f=tanφ

(2)

式中:σzl为煤柱极限应力;C为煤层顶底板接触面的黏聚力,MPa;φ为煤层与顶底板接触面的摩擦角;PX为煤壁的侧向约束力,MPa;α为屈服区与核区界面处的侧压系数;rp为煤柱塑性区宽度,m;M为煤柱厚度,m;开采扰动因子d=1.5~3.0。

从式(1)和式(2)可以得到煤柱厚度影响煤柱极限应力。因为当煤柱宽高比达到8时,煤柱的极限应力不再增加[14]。为方便计算,本文中取煤柱宽度为30 m。

不同尺寸上覆煤柱导致下位煤层开采过程中支承应力场的分布特征不同。由于2号煤层厚度的不稳定性,导致煤柱厚度不同,了解不同厚度煤柱对下位煤层支承应力场的影响,有利于提高下位煤层开采过程中的安全性。因此,本文运用FLAC3D软件对不同厚度煤柱下,对下位煤层开采前后及过程中支承应力场的影响规律进行研究,其成果可为上覆煤柱作用下近距离煤层群的开采提供一定的理论依据。

2 建模过程

运用FLAC3D软件,建立了长×宽×高=400 m×250 m×74 m的三维数值计算模型,整个模型共190 000个单元格。建模顺序和赋予的力学性质见表1。整个模型除模型上表面其余表面全部固定,模拟埋深400 m,模型顶部施加8.00 MPa的垂直压力,x轴方向、y轴方向初始应力分别为7.91 MPa、7.00 MPa,采用摩尔-库伦强度准则进行计算。三维数值计算模型的工作面分布情况如图1所示,开采顺序如下所述。

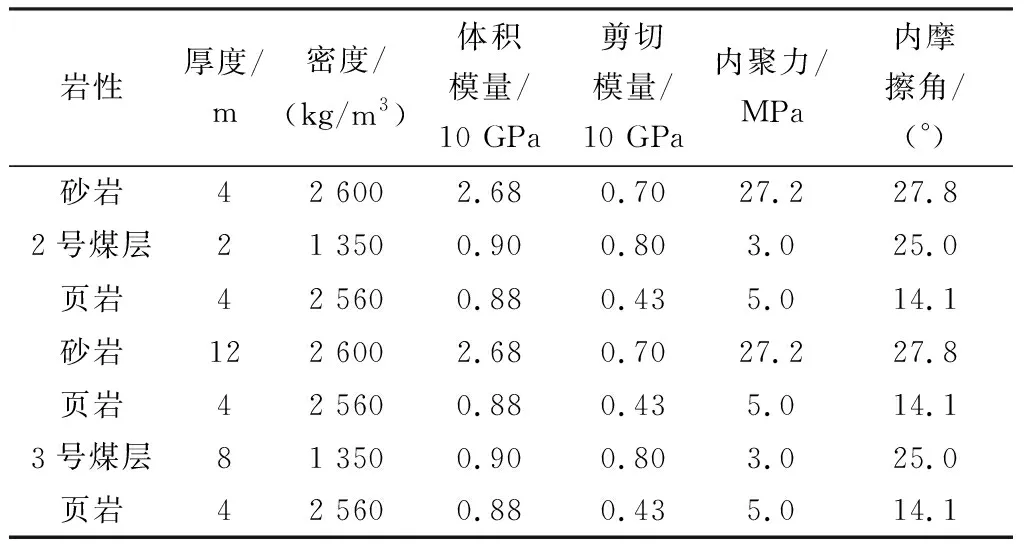

表1 煤岩物理力学参数Table 1 Physics and mechanics parameters of coal petrography

图1 工作面分布位置Fig.1 Position of working face

1) 先形成工作面①,即开挖2号煤层x轴70~185 m和y轴65~185 m处。

2) 随后形成工作面②及上覆煤柱,即开挖2号煤层x轴215~330 m和y轴65~185 m处。

3) 最后再开采3号煤层,即y轴方向开采范围为65~185 m,x轴从x=100 m处开采,每次开采20 m,共开采200 m,形成工作面③。

3 模拟分析

3.1 厚2 m煤柱时的下煤顶板支承应力场分布特征

3.1.1 未开采时下煤顶板支承应力场分布特征

下位煤层未开采时支承应力场分布情况如图2(a)所示,煤层群受到开采扰动影响后,煤岩应力重新分布。 图2中下位煤层顶板处197.98~203.96 m为应力集中区域,且应力场中心位于煤柱中心线右侧。从图2(b)可以看出,下位煤层未开采时,在上覆煤柱作用下,支承应力场峰值点位于煤柱中心线正下方,支承应力场峰值为19.22 MPa,支承应力集中系数为2.05(下位煤层原岩应力为9.37 MPa),这说明上覆煤柱作用下会使下位煤层未开采前就处于应力集中状态。

图2 下位煤层顶板应力分布情况Fig.2 Stress distribution of roof in lower coal seam

3.1.2 开采过程中下煤顶板支承应力场分布特征

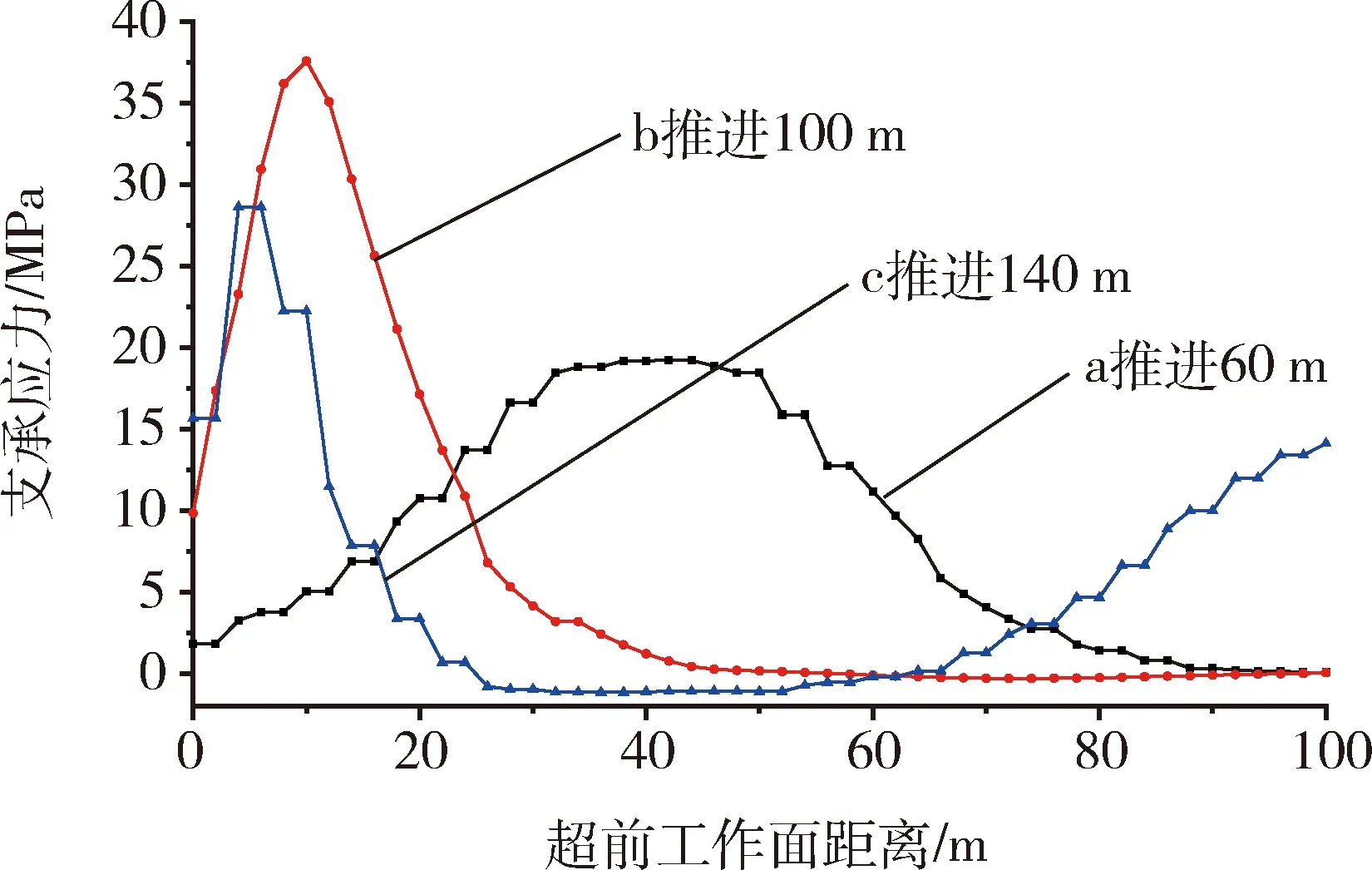

如图3所示,当下煤层工作面推进60 m(左侧采空区下方)时,应力主要集中在采区前方39.94~44.22 m处;推进100 m(煤柱正下方)时,由于工作面处于煤柱正下方,下位煤层受到应力叠加使得处于开采位置前方6.72~10.26 m处的应力集中非常显著;推进140 m(右侧采空区下方)时,其应力集中区域出现在采区前方5.34~6.49 m,应力集中较为显著。可见随着距离的增加,工作面前方支承应力集中区域与采区的距离逐渐减小。

图3 推进到不同位置时顶板应力分布图Fig.3 Roof stress diagram under different advancing distances

由图4可知,当工作面推进60 m时,采区前方区域的支承应力场变化趋势较为平缓,峰值为19.23 MPa,应力集中系数为2.05;推进100 m时(位于煤柱中心线正下方),峰值为37.59 MPa,应力集中系数为4.01;推进140 m时,其峰值为28.63 MPa,集中系数为3.06,较开采100 m时略有下降。可见,由于煤柱起到的应力叠加作用,支承应力场峰值和支承应力集中系数在煤柱正下方时最大,因此工作面推进至煤柱正下方时,开采过程中易发生冲击地压、顶板破碎等危险,围岩支护困难。

图4 超前支承应力沿走向变化曲线Fig.4 Change curve of advance abumentstress along strike

3.2 不同厚度煤柱的下位煤层未采前顶板支承应力场分布特征

在岩层尚未受到开采扰动前,2号煤层不同厚度(1 m、3 m和5 m)情况下,原岩应力分别为9.35 MPa、9.38 MPa、9.40 MPa。

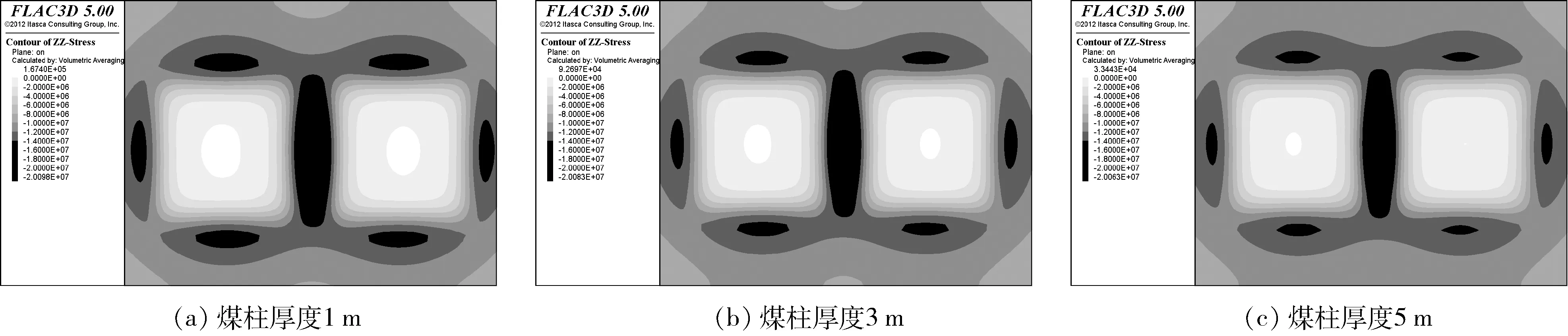

由图5可知,不同上覆煤柱厚度对未开采的下位3号煤层支承应力场分布有明显影响,具体见表2。在下位煤层未开采前,煤层厚度的增加,应力集中区域会向前移动,应力集中区域范围减小。应力集中区域范围减小是由于煤柱厚度增加,屈服区宽度增大,下位煤层最大主应力减小(图6)从而应力集中区域范围减小。

表2 顶板应力集中区域范围Table 2 Range of the stress concentrationarea of the roof

图5 下位煤层顶板应力分布图Fig.5 Stress distribution of roof in lower coal seam

图6 最大主应力云图Fig.6 Distribution of max principal stress

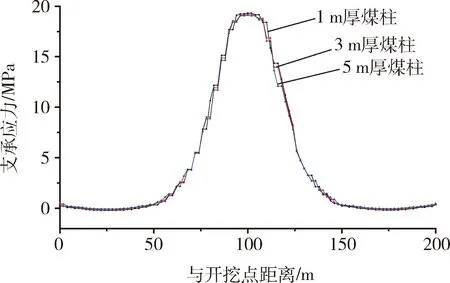

由图7可知,在下位煤层未开采时,顶板支承应力场关于煤柱中心线基本呈对称分布,厚度在1 m、3 m、5 m时支承应力场峰值分别为19.32 MPa、19.21 MPa、19.12 MPa,支承应力集中系数分别为2.07、2.05、2.03。可见随着煤柱厚度增加,下位煤层支承应力场峰值和支承应力集中系数减小。

图7 支承应力场应力变化曲线Fig.7 Change curve of abutment stress

3.3 不同厚度上覆煤柱下的下位煤顶板支承应力开采过程中的变化特征

由图8和图9(a)可知,在厚度为1 m的上覆煤柱作用下,当工作面推进60 m时,采区前方39.98~45.15 m处为应力集中区域;推进100 m时,采区前方6.64~10.31 m处为应力集中区域;推进140 m时,应力集中区域为采区前方5.22~6.61 m。 工作面推进60 m、100 m、140 m时,支承应力峰值分别为19.35 MPa、37.70 MPa、28.78 MPa,支承应力集中系数分别为2.07、4.03、3.07。

图8 1 m厚煤柱推进至不同位置时应力分布图Fig.8 Stress distribution of 1 m thick coal pillar is mined to different positions

由图9(b)可知,在厚度为3 m的上覆煤柱作用下, 当工作面推进60 m时, 采区前方40.24~44.04 m处为应力集中区;推进100 m时,采区前方6.82~10.11 m处为支承应力场集中区;推进140 m时,应力集中区域出现于采区前方5.45~6.37 m。 工作面推进60 m、100 m、140 m时,支承应力峰值分别为19.23 MPa、37.50 MPa、28.52 MPa,支承应力场集中系数分别为2.05、4.00、3.04。

由图9(c)可知,在厚度为5 m上覆煤柱作用下,当工作面推进60 m时,采区前方41.45~42.29 m处为应力集中区域; 推进100 m时, 采区前方6.99~9.84 m处为应力集中区域; 推进140 m时,应力集中区域出现于采区前方5.68~6.20 m。工作面推进60 m、100 m、140 m时,支承应力场峰值分别为19.12 MPa、37.28 MPa、28.25 MPa,支承应力场集中系数分别为2.03、3.97、3.01。

图9 不同厚度煤柱超前支承应力沿走向变化曲线Fig.9 Change curve of advance abument stress of different thickness pillar along strike

综上所述,当工作面推进60 m、100 m、140 m时,煤柱厚度由1 m增加至5 m,工作面前方支承应力峰值分别减小0.22 MPa、0.42 MPa、0.53 MPa,应力集中系数分别减小0.04、0.06、0.06。可见,随着工作面推进距离的增加,煤柱厚度变化对工作面前方支承应力峰值的影响增大。整体而言,在下位煤层的开采过程中煤柱厚度越小,工作面前方顶板支承应力峰值、应力集中系数和集中区域范围越大,应力集中区域与工作面的距离越小,越应注意防止顶板破碎和冲击地压等顶板事故的发生。

4 结 论

1) 上覆煤柱会使下位煤层在未开采前就处于应力集中状态,且随着工作面的推进,工作面前方顶板应力集中区域前移,应力集中范围逐渐缩小,支承应力场峰值与应力集中系数先增大后减小。

2) 在下位煤层未开采前,支承应力峰值出现在煤柱中心线附近,煤柱厚度增大,下位煤层顶板支承应力峰值、应力集中系数和应力集中区域范围减小。

3) 开采下位煤层过程中,煤柱厚度越小,工作面前方顶板支承应力峰值、集中系数和集中范围越大,应力集中区域与工作面的距离越小,开采过程中越应注意预防顶板破碎和冲击地压等顶板事故的发生。