基于多场耦合的分解炉重油燃烧NOx生成还原数值模拟分析

毛 娅,陈 响,陈作炳,江 智

基于多场耦合的分解炉重油燃烧NO生成还原数值模拟分析

毛 娅,陈 响,陈作炳,江 智

(武汉理工大学机电工程学院,武汉 430070)

在中东富油地区,重油常作为工业燃料使用.为了研究重油在水泥生产燃烧过程中NO的生成情况,以6000t/d的TTD型分解炉为研究对象,通过FLUENT的UDF(自定义函数)建立数学模型将石灰石分解反应、燃料的燃烧反应以及NO的生成与还原反应耦合在一起.重点研究重油在分解炉内NO的生成和还原过程及其内部流场、温度场和组分场分布,分析重油燃烧过程.模拟结果与实际工程数据对比误差低于5%,表明所选用的数学模型和各反应之间的耦合方法能够比较精确地模拟炉内的流场和化学反应,为下一步研究降低重油燃烧产生的NO提供理论基础.

分解炉;NO;重油;数值模拟;多相流

重油作为一种燃料,与煤、天然气等燃料相比,其具有热值高、灰分低的优点[1].对于石油资源丰富的国家和地区,水泥生产过程中一般以重油为燃料.重油中的含氮量为0.4%~1.0%,其燃料NO生成量为200×10-6~500×10-6[2].为了降低对环境的污染,研究重油燃烧产生NO的机理是十分必要的.

梁秀俊等[3]研究了煤粉再燃过程,挥发分中HCN与NH3的反应机理和生成途径,并总结了HCN与NH3反应过程主要基元反应的反应动力学参数.胡芝娟[4]利用模拟实验研究了水泥工业分解炉中氮氧化物的转化特性,揭示了煤种、气氛、温度和生料对燃料型NO的生成及还原特性的影响规律.黄来[5]在分析氮氧化物形成机理的基础上模拟研究了分解炉内的NO生成和转化过程.李秀秀[6]根据捷里道维奇关于NO生成理论建立了热力型NO的生成反应模型.吕刚[7]通过实验研究了分解炉内煤粉燃烧NO生成反应的机理模型,并得到了相关动力学参数.李莉[8]从化学反应动力学的角度,利用气相动力学模拟软件研究了分解炉特殊工况下煤粉过程中挥发分NO生成的详细反应机理,并建立了挥发分生成NO的动力学模型.孙震东等[9]在充分考虑不同小室里煤粉的燃尽情况,建立了适用于NO排放量分析的超超临界锅炉的数学模型.Hill等[10]利用数值模拟软件建立了根据气体与煤粉的混合物处于湍流状态下燃烧时氮氧化物的生成模型.Mette等[11]利用详细反应机理模拟研究了生物质燃烧过程中氮氧化物的生成规律.

张栋等[12]数值模拟了重油的燃烧,得到炉膛最高温度高达1930K的结论,并分析了重油燃烧时气相组分的分布.龚景松等[13]通过实验研究了乳化重油的燃烧特性并测量了炉膛内不同位置的NO分布.丁涛等[14]设计了一种燃烧重油的低NO燃烧器,并通过实验测定了各因素对重油燃烧生成NO的影响.Duan等[15]利用收敛法建立了包含精细化学反应机理的氢燃料内燃机CFD模拟模型,研究了NO生成机理.

上述研究中,多数是研究煤燃烧过程中产生NO的化学反应机理,或是仅通过实验研究重油的燃烧特性.对于重油燃烧产生NO的反应机理,尤其在分解炉内还存在分解化学反应,目前这方面的文献较少.本文以一台大型燃用重油的工业分解炉为对象,建立了NO的反应模型,通过UDF(自定义函数)将石灰石分解反应、燃料的燃烧反应以及NO的生成与还原反应耦合在一起,考虑了化学反应与温度、组分体积分数间的相互影响,并利用FLUENT软件重点研究重油在分解炉内的燃烧以及NO的反应过程.

1 几何模型和网格划分

本文以一个6000t/d的分解炉为研究对象.图1是按实际尺寸1∶1建立的分解炉几何模型.高温窑尾烟气从分解炉底部缩口进入分解炉,其入口截面尺寸为2240mm×2240mm;三次风入口1、2对称布置于缩口上方,其截面尺寸为1800mm×1900mm;三次风入口3布置于二级炉体,其直径为1750mm;生料下料管与分解炉中轴线呈30°,撒料箱1、2对称布置在三次风入口1、2上方,撒料箱3、4对称布置在二级缩口上方,生料入口的直径均为650mm;如图2所示,4个燃烧器以撒料箱1、2对称布置,与分解炉中轴线呈70°,入口直径为75mm.

图1 分解炉几何模型

图2 网格划分

如图2所示,采用前处理软件ICEM CFD划分网格,全部采用六面体结构化网格.以分块技术处理三次风入口3部分网格并利用interface联接其与炉体部分的网格;为了降低网格扭曲率,采用O-block技术对圆形的进出口位置进行分割处理.为保证计算结果的精确度,对燃烧器部分进行局部加密处理以提高网格的整体质量.以出口温度为依据,判断网格数量对计算结果的影响,如表1所示.考虑计算精度和计算速度后,分解炉的整体网格数量控制在16.34×104,网格总体质量达到了0.2.

表1 网格数量与出口温度

Tab.1 Grid number and outlet temperature

2 数学模型和边界条件

2.1 基本数学模型

在本文对分解炉的研究中,选择标准-模型作为气相湍流模型;选择离散相模型考虑油滴与气相的耦合作用,选择随机轨道模型计算油滴的运动轨迹和停留时间;辐射换热模型选择P1模型.重油燃烧的过程包括加热、液滴汽化和燃烧,液滴汽化选择扩散控制模型.

2.1.1 重油燃烧模型

重油蒸气并非只单纯地发生气相反应,油汽在一定条件下会热解分解成固体碳黑[1].因此故本文假设重油液滴蒸气热解的挥发性物质被释放到气相中,其余部分变成焦炭[16],其热解表达式如下:

油滴热解析出挥发分模型选择双竞争速率模型,焦炭燃烧反应模型选用动力/扩散模型,气相燃烧反应的组分传输模型选择有限速率/涡耗散模型.

2.1.2 分解模型

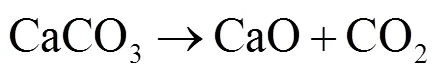

生料的分解按如下化学方程式进行:

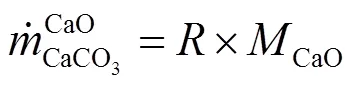

CaCO3颗粒的分解速率计算如下[17]:

反应速率常数由CO2分压决定:

根据实验测定,反应的指前因子为1.221×108s-1,活化能为1.873×105J/mol.

其中CO2分压计算如下:

2.1.3 NO生成和还原模型

热力型NO一般在温度达到1500℃后才能生成,而分解炉内温度主要分布在800~1200℃,快速型NO生成量一般只占总NO生成量的5%,可以忽略不计,所以分解炉只需考虑燃料型和窑尾烟气中的NO.炉内燃料燃烧时,产生CO可以还原窑尾烟气引入的NO.故分解炉内NO等体积分数分布取决于燃料型NO的生成和窑尾烟气NO的还原.

研究表明,重油中的氮大多以杂环的形式存在,燃料型NO的转化程度取决于局部燃烧特性和含氮化合物的初始体积分数.当重油液滴被加热至汽化时,含氮的燃料化合物释放到气相.本文研究重油的燃料型NO基于以下假设:重油中的N热解之后马上与气体中的C、H元素生成中间组分HCN,虽然会生成NH3等中间组分,但重油中的N元素全部以HCN的形式释放;燃料N进入气相的释放率与挥发率呈一定比例.反应路径如图3所示:

图3 燃料型NOx反应路径

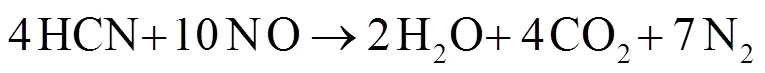

从图3可知,燃料型NO生成反应为:

中间产物HCN一定程度上会还原部分NO:

分解炉内CO还原NO的反应为:

反应(6)的反应速率表达如下:

反应(7)的反应速率为:

反应(8)的反应速率为:

2.2 数学模型耦合

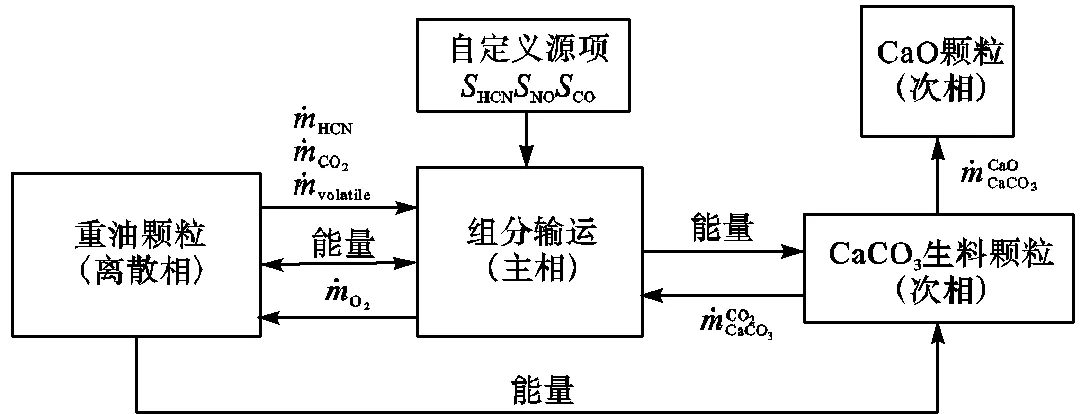

图4 模型耦合示意

重油液滴从主相吸收能量完成气化和裂解过程,挥发分和焦炭燃烧产物进入主项并反馈焦炭燃烧产生的能量,挥发分的反应在主相的组分输运方程中完成.组分输运模型的具体形式为:

关于HCN、NO、CO的源项可以表达如下:

总之,HCN由燃烧反应速率和式(9)、(10)确定的反应速率决定;NO由式(9)、(10)、(11)确定的反应速率决定;CO由燃烧反应速率和式(11)确定的反应速率决定.

2.3 边界条件及数值解法

准确的边界条件能够得到更接近实际的模拟结果,本文的边界条件来自分解炉实际运行的工况数据.已知窑尾烟气的总量为569638m3/h,三次风的总量为650377m3/h,其中三次风入口3的风量占总三次风量的30%,生料的投产量为408t/h,燃料用量为10.5t/h,所用重油的热值为4.19×104kJ/kg,各进出口的边界条件在表2中已列出.表3列出了重油元素分析的结果.为了减少计算的复杂性,使用平均直径来表示颗粒大小,油滴和石灰石颗粒的直径分别为40μm和39.9μm,颗粒粒径分布见表4,平均粒径为39.9mm;另外假设燃料和石灰石颗粒的大小在反应过程中不会改变.油滴、CaCO3和CaO粒子的密度分别为960kg/m3、2600kg/m3和3320kg/m3.窑尾烟气组分见表5,因烟气中CO体积分数较低,对流场影响较小,故忽略其体积分数.

表2 分解炉边界条件

Tab.2 Boundary conditions of calciner

表3 重油燃料元素分析

Tab.3 Elemental analysis of heavy oil fuel

在流动过程中流体黏性层输运性质的变化会减弱湍流作用和增强层流作用.因此,除了设置必要的进口和出口边界条件外,还要考虑这种变化产生的影响.FLUENT主要提供了2种方法解决该影响,分别是细化网格技术和壁面函数.由于细化网格可能引起网格质量下降,故本文选用标准壁面函数解决黏性层输运性质变化对流场产生的影响.壁面粗糙度采用FLUENT的默认值.

表4 颗粒粒径分布

Tab.4 Distribution of particle diameters

表5 窑尾烟气组分

Tab.5 Components of kiln flue

本文在分解炉的数值模拟计算中,将采用压力基求解器进行稳态计算,采用Coupled格式作为离散方程组的压力速度耦合格式,选用一阶迎风格式作为求解的离散格式,各变量的收敛残差设置均小于10-5.

3 结果与讨论

3.1 温度场

图5给出了分解炉内两截面的温度分布,最高温度1660K出现在三次风进口上方靠近壁面的位置.这是由于重油油滴被两股三级空气迅速扩散到主燃烧区,并从剧烈燃烧中释放出大量热量.与文献[12]中重油燃烧的温度高达1930K比较,这一温度值是合理的,因为要考虑由CaCO3的分解反应所吸收的热量.从窑尾进入的烟气在上升过程中遇到由两侧通入的三次风后形成了两个涡流区,生料颗粒下入分解炉后,被卷入涡流区并进行热交换.所以涡流区的温度相对较低.随后,主气流裹挟着CaCO3颗粒继续上升.通过热交换,当达到CaCO3分解反应条件时,石灰石被分解,并吸收了大量的热量.从图中可以看到分解炉内温度分布特点为中间低四周高.这是因为在分解炉的近壁区域CaCO3颗粒的浓度较低,热量消耗较少,所以近壁区域的温度较高,这有效地避免了炉壁结皮.生料反应速率分布如图6所示,在涡流区具有最大的分解率.从温度云图和反应速率云图看,反应速率高的地方恰是温度低的地方,这是因为温度越高反应速率越快,因为分解反应需要吸收大量的能量,所以反应剧烈的地方温度反而会比周围的低.分解反应区,温度和反应速率存在相关性.

图5 分解炉温度分布

图6 石灰石分解反应速率云图

3.2 NOx分布

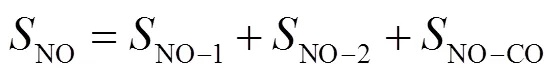

图7和图8显示了分解炉内NO的分布状况,可以看到窑尾烟气带入分解炉中的NO很高,高达540×10-6.在5~10m的范围内,三次风开始与烟气混合,一方面稀释了从窑尾烟气引入的NO体积分数,从图中可以看到这一区域的NO体积分数降至220×10-6;另一方面,从图5知混合之后的气体温度保持在1150K以上,满足重油发生裂解的温度要求,重油进入分解炉后即刻产生大量挥发性物质.从图9看,在0~9m的范围内,NO的体积分数呈现下降的趋势,这一趋势正好对应窑尾烟气与三次风的混合阶段.

在10~25m的范围内,炉体中间发生着CaCO3的分解反应,产生大量的CO2,高体积分数的CO2降低了O2的分压,使得炉体中间的O2含量十分低.低O2的环境下,燃烧反应产生大量还原性气氛CO.从图5可知,重油的燃烧区位于物料箱上方,重油燃烧既产生燃料型NO,又产生CO,而CO又还原NO.从图7和图8看到,NO体积分数的最终分布呈现中间低四周高.图9中,9~15m之间,NO的体积分数有一个短暂的回升过程,说明此时NO的生成反应大于还原反应.15m之后还原反应占据优势,NO的体积分数呈现下降的趋势.

图7 NOx分布

图8 分解炉横截面NOx分布

图9 分解炉高度方向NO体积分数分布曲线

随着三次风入口3风量的引入,一方面再次稀释了NO的体积分数,另一方面也为分解炉提供了充足的O2,使得未燃尽的挥发分物质燃烧充分,余下的中间产物HCN开始朝着NO转变,直至出口的体积分数为255.3×10-6.

3.3 O2分布

观察O2的分布,如图10所示,分解炉内的氧气主要来自三次风.在5~10m的范围内分解炉的O2体积分数达到最大值,约为18.8%.随着气流向上运动,燃烧反应发生,O2体积分数逐渐降低.在10~25m范围内O2呈中间低周围高的分布方式.与前文的描述一致.30m处,引入第二股三次风后O2的体积分数有所上升,最高达到7.8%,这股风的目的是将残余的未完全反应的燃料燃烧干净.

图10 O2分布

3.4 数据验证

由于本文的仿真条件来源于行业应用,故将仿真结果与某水泥厂中控室实际运行数据进行对比,如图11和表6所示.最大误差小于5%,说明该模型模拟所得结果与原尺寸煅烧炉的测量数据吻合较好.

图11 水泥生产线中控

表6 模拟结果与实际数据对比

Tab.6 Comparison between simulation results and ac-tual data

4 结 论

本文利用FLUENT软件模拟了燃用重油的6000t/d的分解炉,建立了生料分解和NO的化学反应模型,并分析了分解炉内部流场的分布.

(1)纵向进入窑尾烟气和横向进入的三次风形成涡流区,卷吸CaCO3颗粒进行热交换,由于主气流裹挟颗粒在炉体中间运动,所以CaCO3的分解主要在炉体中间进行,CO2的体积分数分布呈现中间高四周低.因为分解反应吸收了大量热量,造成分解炉内温度呈现中间低四周高的分布.

(2)分解炉的主要反应区内NO的体积分数分布呈现中间低四周高,最高达到360×10-6,最低仅有220×10-6,出口的NO体积分数为255.3×10-6.与现场中控室的监测数据对比两者误差低于5%,说明选用的数学模型和各反应之间的耦合方法能够比较精确地模拟炉内的流场和化学反应,为下一步研究降低重油燃烧产生的NO提供理论基础.

[1] 岑可法,姚 强,骆仲泱,等. 高等燃烧学[M].杭州:浙江大学出版社,2002.

Cen Kefa,Yao Qiang,Luo Zhongyang,et al.[M]. Hangzhou:Zhejiang University Press,2002 (in Chinese).

[2] 曾汉才. 燃烧与污染[M].武汉:华中理工大学出版社,1992.

Zeng Hancai.[M]. Wuhan:Huazhong University of Science & Technology Press,1992(in Chinese).

[3] 梁秀俊,高正阳,阎维平.煤粉再燃过程中HCN与NH3的反应机理分析[J]. 华北电力技术,2004(4):19-21.

Liang Xiujun,Gao Zhengyang,Yan Weiping. Analysis on reaction mechanism of HCN and NH3during coal reburning[J].,2004(4):19-21(in Chinese).

[4] 胡芝娟. 分解炉氮氧化物转化机理及控制技术研究[D]. 武汉:华中科技大学能源与动力工程学院,2004.

Hu Zhijuan. The Study on Mechanism of Nitrogen Oxides Transformation and Control Technology for Precalciner[D]. Wuhan:School of Energy and Power Engineering,Huazhong University of Science and Technology,2004(in Chinese).

[5] 黄 来. 水泥分解炉内物理化学过程模拟和优化设计研究[D]. 武汉:华中科技大学能源与动力工程学院,2006.

Huang Lai. The Study of Physicochemical Process Simulation and Optimum Design for Cement Precalciner[D]. Wuhan:School of Energy and Power Engineering,Huazhong University of Science and Technology,2006(in Chinese).

[6] 李秀秀. 分解炉内煤粉燃烧与NO生成的数值模拟研究[D]. 苏州:苏州大学材料与化学化工学部,2010.

Li Xiuxiu. Numerical Simulation of the Coal Combustion and NO Formation in A Precalciner[D]. Suzhou:College of Chemistry,Chemical Engineering and Materials Science,Soochow University,2010(in Chinese).

[7] 吕 刚. 水泥分解炉内NO生成和还原机理的实验及模拟研究[D]. 武汉:华中科技大学能源与动力工程学院,2011.

Lü Gang. Experimental and Modeling Study of NO Formation and Reduction for Precalciner[D]. Wuhan:School of Energy and Power Engineering,Huazhong University of Science and Technology,2011(in Chinese).

[8] 李 莉. 水泥分解炉内氮氧化物释放特性及生成机理研究[D]. 广州:华南理工大学电力学院,2010.

Li Li. The Characteristics of NOEmission and Mechanism Study on NOFormation in Cement Precalciner[D]. Guangzhou:School of Electric Power Engineering,South China University of Technology,2010(in Chinese).

[9] 孙震东,罗荡荡,曹志凯,等. 煤粉炉进风量分配对NO排放量的影响仿真研究[J]. 计算机与应用化学,2018,35(8):655-666.

Sun Zhendong,Luo Dangdang,Cao Zhikai,et al. Investigation on the influence of inlet air distribution to NOemissions in a pulverized coal boiler[J].,2018,35(8):655-666(in Chinese).

[10] Hill S C,Smoot L D,Smith P. Prediction of nitrogen oxide formation in turbulent coal flames[J].(),1984,20(1):1391-1400.

[11] Mette Bugge,Øyvind Skreiberg,Nils Erland L Haugen,et al. Numerical simulations of staged biomass grate fired combustion with an emphasis on NOemissions[J].,2015,75:156-161.

[12] 张 栋,朱锡锋. 生物油与重油燃烧的数值模拟及对比研究[J]. 太阳能学报,2012,33(10):1724-1731.

Zhang Dong,Zhu Xifeng. Numerical simulation and contradistinction of bio-oil and heavy fuel oil combustion[J].,2012,33(10):1724-1731(in Chinese).

[13] 龚景松,贾云涛,何裕昆,等.“水包油”型乳化重油燃烧与排放的实验研究[J]. 热能动力工程,2012,27(1):51-54,134.

Gong Jingsong,Jia Yuntao,He Yukun,et al. Experimental study of the“oil-in-water” type emulsified heavy oil combustion and emissions [J].,2012,27(1):51-54,134(in Chinese).

[14] 丁 涛,周俊虎,曹欣玉,等. 低NO燃烧器对重油低氮燃烧特性的影响[J]. 燃烧科学与技术,2019,25(4):340-346.

Ding Tao,Zhou Junhu,Cao Xinyu,et al. Influence of low NOburner on characteristics of heavy oil low nitrogen combustion[J].,2019,25(4):340-346(in Chinese).

[15] Duan Junfa,Liu Fushui,Yang Zhenzhong,et al. Study on the NOemissions mechanism of an HICE under high load[J].,2017,42(34):22027-22035.

[16] Myung Soo Kang,Hyo Jae Jeong,Massoud Massoudi Farid,et al. Effect of staged combustion on low NOemission from an industrial-scale fuel oil combustor in South Korea[J].,2017,210:282-289.

[17] Mao Ya,Zhang Di,Chen Zuobing,et al. Numerical modelling of multiphase FLOW and calcination process in an industrial calciner with fuel of heavy oil[J].,2020,363:387-397.

Numerical Simulation Analysis of NOFormation and Reduction of Heavy Oil Combustion in Calciner Based on Multi-Field Coupling

Mao Ya,Chen Xiang,Chen Zuobing,Jiang Zhi

(School of Mechanical and Electrical Engineering,Wuhan University of Technology,Wuhan 430070,China)

In the oil-rich areas of the Middle East,heavy oil is often used as industrial fuel.In order to study the formation of NOduring the combustion process of heavy oil in cement production,a 6000t/d TTD calciner is taken as the research object. A mathematical model is established through compiling User Defined Functions (UDFs) in FLUENT,which couples the calcination reaction of limestone,combustion reaction of fuel,as well as the NOformation and reduction. In particular,the NOformation and reduction together with the distributions of internal flow field,temperature field,and chemical component field are studied,and the combustion of heavy oil is analyzed. The error between simulation results and actual engineering data is less than 5%,which shows that the selected mathematical model and the coupling method for different reactions can accurately simulate the flow field and chemical reaction in the furnace,providing a theoretical basis for further research on reducing the NOproduced by heavy oil combustion.

calciner;NO;heavy oil;numerical simulation;multiphase flow

TK16

A

1006-8740(2021)03-0255-08

10.11715/rskxjs.R202005024

2020-05-22.

武汉理工大学企业合作项目(20162h0005).

毛 娅(1975— ),女,博士,副教授.

毛 娅,maoya@whut.edu.cn.

(责任编辑:武立有)