饲料油脂后喷涂系统的研究设计

■周 鹏 陈 慧 罗细芽舒 娟 李模其

(江西省农业技术推广中心,江西南昌330000)

我国饲料行业起步于20世纪70年代,经过数十年的发展,已形成了饲料行业的主导地位,而随着科技发展,饲料行业竞争日趋加激,呈现“大鱼吃小鱼”的集团化整合发展,为了追逐饲料微利,高品质饲料生产控制是饲料集团保持竞争优势的主要途径。目前,膨化饲料、颗粒饲料生产技术是饲料高品质控制的重要手段,其生产过程中的高温、高湿、高压的调质工艺[1],可使原料淀粉糊化、蛋白质发生变性、钝化抗营养因子、杀灭原料中的沙门氏菌等有害病菌等,改善饲料适口性、提高蛋白质利用率、防止有害病菌的影响,能有效保障水产、乳猪、禽类等动物的健康成长;同时,膨化饲料、颗粒饲料生产的高温、高湿、高压的调质工艺,针对饲料中必需的热敏性营养元素[2-5](如酶制剂、维生素、生物菌等)具有极大的破坏性,如:维生素损失达10%以上,而酶制剂、生物菌在调质温度达到100℃以上几乎损失殆尽。为避免饲料必需的热敏性营养元素不受膨化饲料、颗粒饲料生产的高温、高湿、高压调质的破坏影响,拟采用油脂后喷涂新技术,以保障热敏性营养元素在饲料中的营养价值[6-8]。本研究将按照油脂后喷涂技术要求,设计一套饲料油脂后喷涂系统,以满足饲料行业中油脂后喷涂需求。

1 油脂后喷涂技术

油脂后喷涂技术属于液体后添加范畴,饲料加工中将必需的热敏性营养元素制成液态,在制粒或膨化等热加工生产之后再添加的新技术,并由此开发的满足该技术要求的各种后添加工艺设备。通过安装在饲料热加工之后,既满足了制粒或膨化生产加工的饲料品质,又保存了饲料中必需的热敏性元素的营养成分。近年来,该技术在世界各地得到迅速普及,成为饲料加工领域的一大发展趋势,德国的Kahl和Chevita、瑞士的Buhler、丹麦的Sprout-Matador、美国的Finnfeads、荷兰的Wijnveen等众多欧、美公司,都投入到液体后添加设备的研制行列中来,并有新产品不断的投放到市场使用。国内油脂后喷涂技术发展相对滞后,油脂添加多数采用在混合机中进行,饲料在混合机搅拌过程中添加油脂,该方式下油脂添加量不能超过3%,添加量过高后会影响后续加工工艺,影响饲料品质;也有在膨化后通过冷却滚筒进行油脂添加的,此添加方式的油脂添加精度、均匀性、添加比例都无法精确控制。

2 饲料油脂后喷涂系统设计

针对国内油脂后喷涂技术应用情况,为满足制粒或膨化等热加工后油脂添加的需要,对油脂后喷涂技术进行研究分析。程绣花等[9]对真空油脂后喷涂技术及装备进行了论述,相对于常规油脂后喷涂技术,真空喷涂虽然具有一定的优势,但其在解除真空时易使物料破碎,造成物料粉化率提高,同时较好的真空喷涂设备价格昂贵。尹枝松等[10]对水产膨化料后喷涂设备进行了研究,其提出的螺旋立式喷涂机具有良好的喷涂效果,但其螺旋输送易造成物料破碎,限制了该设备应用范围。

通过上述研究分析,本研究设计了饲料油脂后喷涂系统,对其核心设备喷涂机进行结构设计,采用旋转离心力方式,使物料在重力作用下形成物料帘,液态油脂形成雾化液体帘,两股逆向运动,充分接触,完成油脂均匀快速喷涂;并对其油脂喷涂量、喷涂精度、均匀性、添加比例进行试验分析,表明其喷涂效果的优良。同时,本油脂喷涂系统结构简单,造价成本低,物料在其重力下输送,避免了物料的破碎,相对其他油脂喷涂设备具有一定的优势。

2.1 系统工艺流程

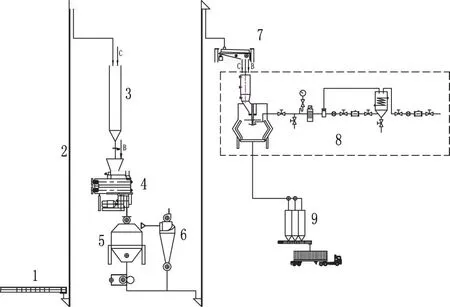

笔者研究分析了国内外液体添加技术及工艺发展状况,结合自身长期从事饲料机械生产工艺及装备研究设计经验,针对膨化饲料、颗粒饲料等加工后油脂喷涂,设计了饲料油脂后喷涂机,并根据饲料油脂后喷涂生产工艺要求,配套设计了物料供应系统、油脂供应系统、电控控制系统,形成了饲料油脂后喷涂系统工艺流程[11-12](见图1)。

图1 饲料油脂后喷涂系统工艺流程

2.2 油脂后喷涂机

油脂后喷涂机作为系统的核心设备(见图2),其设计主要由进料口、主电机、喷涂机构、喷油管、物料调节门、喷涂室、混合室、爬料机构、爬料电机和出料口等组成。主要结构由喷涂室、混合室形成密闭结构,其中主要工作部件喷涂机构(见图3),通过轴承安装在喷涂室顶部机架上,其由从动轴机构、主轴大皮带轮、主轴小皮带轮、轴承、机架、主电机皮带轮、套筒轴皮带轮、中心轴、套筒轴、物料盘、液体盘等组成。油脂后喷涂机工作过程中,物料和油脂分别由物料供应系统和油脂供应系统完成,物料通过进料口进入物料盘,油脂通过喷油管进入液体盘,物料由喷涂机构在喷涂室完成油脂喷涂工作后,进入混合室,在爬料机构的工作下,确保混合均匀性,再从出料口进入下一个工序。

图2 油脂后喷涂机

图3 喷涂机构

为更好地完成油脂喷涂工作,喷涂机构设计为双轴结构,即套筒轴中心设有中心轴,两轴末端分别设有物料盘和液体盘;中心轴顶端设有直径分别为200、90 mm的皮带轮,其由主电机带动,主电机皮带轮直径160 mm,按照《现代饲料加工技术》设计要求,主电机选择额定功率为2.2 kW的Y100L1-4电机,其转速为1 430 r/min,则中心轴转速V中=1 430×160/200=1 144 r/min;套筒轴中上部设有直径为400 mm的皮带轮,其由从动轴机构带动,从动轴机构设有直径为400 mm和90 mm,从动轴由中心轴小皮带轮带动,其转速V从=1 144×90/400=257.4 r/min,则套筒轴转速V套=257.4×90/400=57.9 r/min。这样,喷涂机构在工作过程中,物料盘在套筒轴带动下,以57.9 r/min快速运转,其中的物料在此离心力和自身的重力作用下,在360°范围向外抛出,并形成向下均匀物料帘;液体盘设计成锥形,在中心轴带动下,以1 144 r/min高速运转,其中的液态油脂在此离心力和锥度的作用下形成360°向上的半雾化的液体帘,两种逆向运动的物料帘和液体帘在喷涂室充分接触融合,完成喷涂工作。同时,喷涂机构的喷涂工作的高速运转,也是提高油脂喷涂量的有效保证。

2.3 物料供应系统

为更好控制油脂喷涂机物料的供应,在其进料口上方设计一个缓冲料仓,在料仓上设有上、中、下三个料位器(见图1),通过料位器控制来保证进入料仓中物料的供给量,同时通过油脂喷涂机上的物料调节门,根据油脂喷涂需求控制进入喷涂机的物料流恒定、均匀,从而保障了系统油脂喷涂过程中的物料供应需求。

2.4 油脂供应系统

油脂供应系统(见图1),由油脂储罐、蒸汽加热管、油泵、球阀、过滤器、电磁阀、压力表、油路管件等组成。油脂在该系统中,通过进油泵进入油脂储罐,在蒸汽加热管作用下,油脂完全液态化;通过喷油泵将液态的油脂输送到油脂喷涂机的液体盘中,完成油脂的供应。油脂供应系统中,通过过滤器、球阀、溢流阀、电磁阀、压力表等油路管件,来清除油脂中的杂质,并保证油脂在供应过程中安全供应;同时,喷油泵采用变频控制,以满足饲料油脂后喷涂过程不同油脂添加比例的控制要求。

2.5 电控系统

电控系统采用PLC控制器设计,利用其自动化控制优势,将油脂后喷涂机、物料供应系统、油脂供应系统有机联合成饲料油脂后喷涂系统整体。控制过程中,电控系统发出控制指令,分别控制油脂后喷涂机、物料供应系统、油脂供应系统共同工作(见图4),完成油脂在物料表面的均匀喷涂;同时电控系统收集并反馈物料供应系统料仓料位器,油脂供应系统溢流阀、电磁阀、压力表等的工作状态,以便及时处理系统工作中出现的一些状况,从而更好完成整个系统油脂后喷涂工作。

图4 油脂后喷涂电控系统框图

3 饲料油脂后喷涂系统试验

本饲料油脂后喷涂系统设计完成后,对该系统油脂后喷涂机(见图5)、料仓、油脂储罐等进行加工生产,并将其安装到颗粒饲料生产线上(见图6),进行制粒生产和油脂后喷涂,并针对其生产率、油脂喷涂比例、喷涂均匀度进行试验。结果表明:生产率为5~20 t/h,喷涂比例为2.5%~10%,喷涂均匀度>90%,满足饲料生产油脂后喷涂要求。具体试验过程如下。

图5 油脂后喷涂样机

图6 颗粒饲料生产工艺

3.1 生产率试验

生产率试验主要测定系统油脂后喷涂生产的最低生产率及最高生产率。试验过程将该系统置于手动生产状态,先将油脂后喷涂机的物料调节门调为最低状态,启动油脂喷涂机及物料供应(不启动油脂供应),测定每分钟油脂喷涂机工作过程中物料供应的重量,测定3次,取其平均值,得其最小生产率;然后将喷涂机的物料调节门调为最高状态重复试验,测定其3次油脂喷涂机工作过程中物料供应的重量,取其平均值,得其最大生产率。试验数据如表1所示,试验结果:最低生产率84.42 kg/min,即为5.07 t/h;最高生产率325.00 kg/min,即为19.5 t/h。

表1 油脂后喷涂系统生产率(kg/min)

3.2 喷油量测定

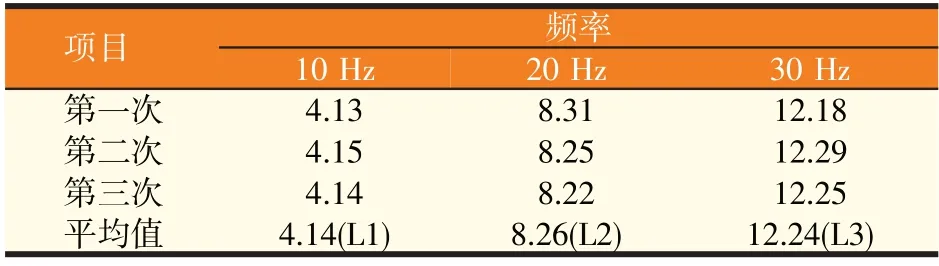

为测定喷油泵每分钟每1 Hz的喷油量,在油脂储罐内泵入600 kg左右的油脂(室温低于25℃时需将油脂加热),将系统置于手动状态,变频器频率设为10 Hz,单独启动喷油泵,将油脂排入准备好的塑料桶中,达到稳定的流量之后停止泵油。将塑料桶中油脂倒回油脂储罐内,并置于电子秤上去皮归零,启动喷油泵,同时秒表开始计时,1 min后停止喷油泵,得到喷油重量,连续测定3次,取平均值L1;将变频器频率分别设为20 Hz和30 Hz,重复上述试验,每次测定3次,取其平均值,得到L2、L3。试验数据如表2所示。

表2 油脂后喷涂喷油量测定数据(kg/min)

试验结果可测定喷油量L=(L1+L2+L3)÷(10+20+30)=(4.14+8.26+12.24)÷60=0.41 kg/(Hz·min)。

油泵每分钟喷油量与变频器频率变化关系如图7所示,从图中可知,每分钟喷油量和喷油泵频率基本呈线性关系,生产中根据喷油泵频率控制喷油量,是一种安全、精度较高的控制方式。

图7 每分钟喷油量随频率变化的情况

3.3 油脂喷涂比例试验

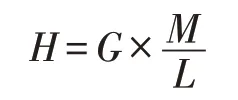

油脂喷涂比例试验,在油脂后喷涂系统最大生产率状态下,以油脂添加比例为3%、4%、8%下进行。油脂添加比例通过控制油脂供应系统中喷油泵变频器的频率进行控制,计算公式如下。

式中:H——变频器控制频率(Hz);

G——油脂添加比例(%);

M——生产率(最大生产率状态下为325 kg/min);

L——喷油量(kg)。

计算油脂添加比例为3%、4%、8%的变频器控制频率。油脂添加比例为3%的变频器控制频率H1=3%×325÷0.41=23.78 Hz,油脂添加比例为4%的变频器控制频率H2=4%×325÷0.41=31.7 Hz,油脂添加比例为8%的变频器控制频率H3=8%×325÷0.41=63.4 Hz。

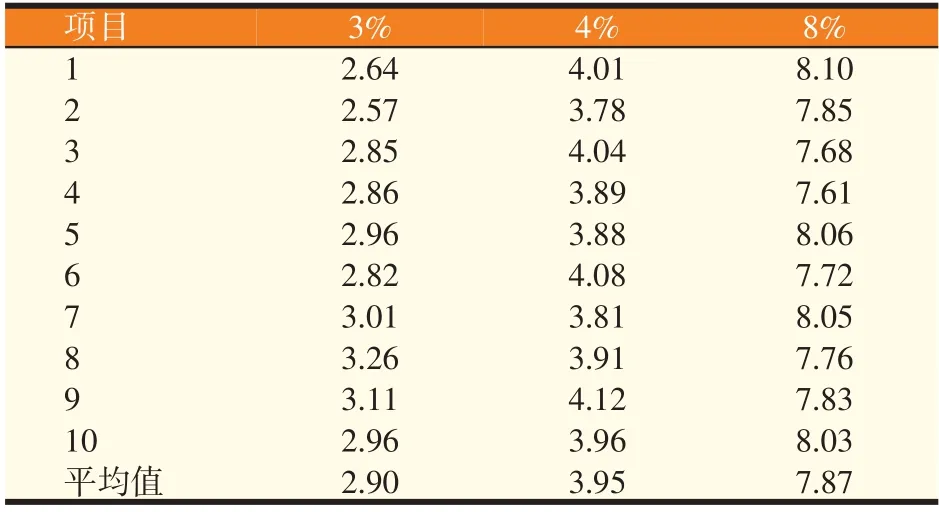

按照三种变频器控制频率,在油脂后喷涂系统最大生产率状态下,控制油脂后喷涂系统进行油脂添加比例分别为3%、4%、8%喷涂试验,每种添加比例生产10 min,每隔1 min取一个样,共10个样品。试验完好将得到的所有样品送到专门机构,对样品中油脂含量比例进行检测,得到喷涂比例试验数据如表3所示。

油脂理论与实际添加比例试验数据表明,通过本系统油脂添加比例能够达到8%以上,并根据不同的油脂添加比例要求,将油脂很好地喷涂到饲料中。

3.4 喷涂均匀度试验

喷涂均匀度试验,以油脂添加比例为3%时进行,试验取10个样品送检,测定其样品中的油脂含量如表4所示,根据以下公式计算出喷涂均匀性变异系数CV。

表3 样品中油脂含量比例(%)

表4 油脂添加比例为3%时试验样品的油脂含量(g/kg)

式中:Xˉ——油脂含量的平均值(g/kg);

S——标准差。

经计算可得Xˉ=29.04 g/kg,S=2.054 37,CV=7.07%。试验表明,油脂后喷涂变异系数CV小于10%,即通过本系统油脂喷涂后,油脂喷涂均匀度大于90%。

4 结论

本研究分析了膨化饲料、颗粒饲料油脂后喷涂技术在饲料加工业中的重要作用,设计了一套油脂后喷涂系统,对油脂喷涂机、物料供应系统、油脂供应系统、电控系统进行了介绍;通过试验,验证了该系统的生产率、油脂喷涂比例、喷涂均匀性等主要性能指标,取得了一定的成果,本系统具有以下特点:

①设计了核心设备油脂喷涂机,通过该设备中的喷涂机构,应用同心轴的高速运转,形成了较佳的物料和液态油脂的运动方式,在重力和离心力作用下,物料帘和离心雾化状的液态油脂帘充分接触融合,并在爬料机构作用下充分混合,保证了喷涂效果。

②设计了物料和油脂的供应系统,物料通过油脂喷涂机的物料调节门实现油脂喷涂的产量控制,液态油脂通过改变变频器频率实现油脂添加比例调节。

③整个系统由PLC电控系统控制完成,分别控制核心设备油脂后喷涂机工作,物料和油脂的供应,系统的主要性能指标生产率为5~20 t/h,喷涂比例为2.5%~10%,喷涂均匀度>90%,能够满足膨化饲料、颗粒饲料等生产油脂后喷涂需求。