齿轮油铜、铁含量异常分析研究

杨南 许扬 曹广祥 胡悦 闫瑾 董笑飞

(1.一汽解放汽车有限公司商用车开发院,长春 130011;2.中国第一汽车股份有限公司材料与轻量化研究院,长春 130011)

1 前言

近年来,随着汽车技术的不断进步,对车辆的润滑油要求不断提高。一方面要求减少齿轮油的用量,进而减轻齿轮油处理带来的环保压力,另一方面用户需求更低的保养频次从而提升车辆可动率,进而降低用户用车成本[1]。这都要求齿轮油技术不断向长换油周期的方向发展。

汽车OEM(原始设备制造商)和研究单位都对长换油周期齿轮油进行了多方面的研究。熊春华等人对我国自行研制的齿轮油进行了较全面的研究[2],于海等人对国内外载货汽车长寿命齿轮油的用油现状进行了总结[3],赵巍等人研究了长寿命齿轮油中粘度级别与车辆齿轮油的使用寿命的关系[4],武永亮等对具体重型载货汽车用油效果进行了拆解分析[5]。

某型载货汽车进行长周期齿轮油试验路试过程中,3台试验样车驱动桥油品均出现了铜元素快速上升的情况。为研究铜元素异常情况的产生原因,采取装备同种样品的试验车4的齿轮油作为对比样品。综合测试样品的运动粘度、铜元素、铁元素含量及尺寸等关键指标并进行分析。以铜含量超标的路试油品为研究对象,采用ICP(电感耦合等离子体发射光谱法)方法分析了试样油中的元素含量随里程的变化规律,同时研究了运动粘度和铁含量在不同里程时的变化规律。结合金相显微镜测定了大尺寸的铜元素粒子、铁元素粒子,观测出失效油品中的铜元素粒子、铁元素粒子形貌与状态。

观测铜、铁元素粒子的状态对判断零部件失效模式及理解长周期工作油品状态有重要作用。

2 试验部分

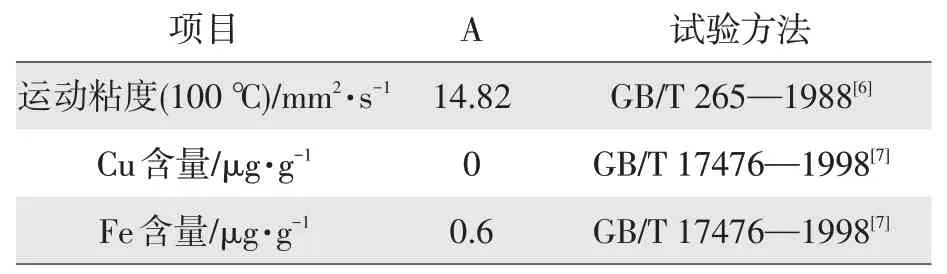

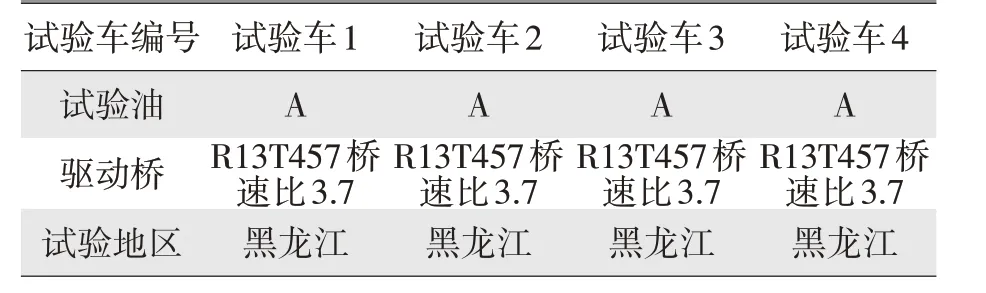

试验采用的齿轮油为某品牌80W-90/GL-5重负荷车辆齿轮油A。试验车1、试验车2、试验车3及对标试验车4均行驶于黑龙江地区。A样品油的新油部分理化分析数据见表1,试验车辆动力总成信息见表2。

表1 试验齿轮油新油理化性能分析数据

表2 试验车桥总成信息

2.1 理化分析方法

试验油的运动粘度使用TSY-1109A型石油产品运动粘度测定仪,其检测方法依据GB/T 265—1988《石油产品运动粘度测定法和动力粘度计算法》[6]。试验过程中测定A样品油GL-5重负荷车辆齿轮油的新油100℃运动粘度和行驶1 000 km磨合后运动粘度、每间隔2×104km的油品运动粘度的变化情况。测定A样品油中GL-5重负荷车辆齿轮油的铜、铁元素含量,使用Optima 5300DV电感耦合等离子体原子发射光谱仪,依据GB/T 17476—1998《使用过的润滑油中添加剂元素、磨损金属和污染物以及基础油中某些元素测定法(电感耦合等离子体发射光谱法)》[7],测试样品为新油、1 000 km磨合后油品、间隔2×104km油品。

2.2 金属粒子测试方法

观测齿轮油中的金属颗粒尺寸采用金相显微镜观测方式,试验方法如下。

a.取摇匀后的10×104km油样10 g,溶解于90 g航空煤油后形成悬浊液;

b.用滤纸过滤悬浊液获得黑色残渣;

c.依次用甲苯10 mL、乙醇10 mL、正己烷10 mL清洗残渣3次;

d.将滤纸置于90℃烘箱中烘干2 h;

e.用金相显微镜观测滤纸上金属颗粒形貌及尺寸。

3 试验结果及分析

3.1 样品理化性能分析

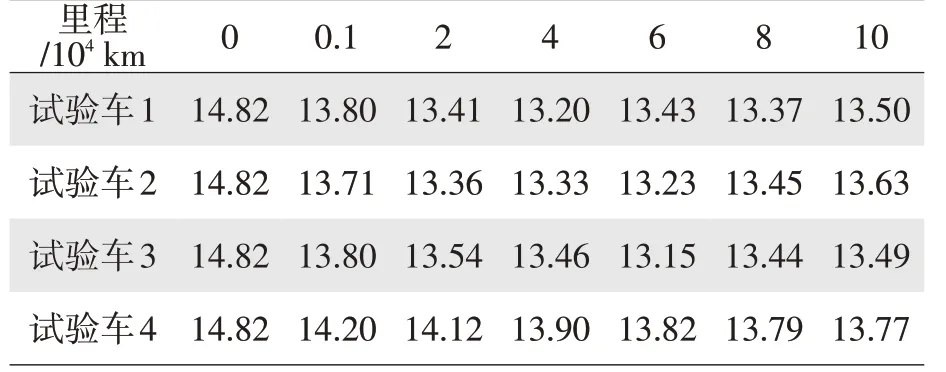

3台试验车100℃运动粘度变化情况见表3。数据分析可知,在行驶1 000 km完成磨合时,由于齿轮剪切作用,试验油品100℃运动粘度均出现不同程度下降。后续的变化幅度小于油品磨合3台试验车及4号对标车的100℃运动粘度变化,对比见图1。

表3 试验车100℃运动粘度 mm2·s-1

从图1中可知,在样车磨合后,无论是试验车还是对标车的油品运动粘度都出现了较为明显的下降。在10×104km换油期内,运动粘度整体下降幅度低于20%的换油技术要求。试验车1、试验车2、试验车3样品的100℃运动粘度均呈现先下降后上升趋势,在4×104~6×104km 100℃运动粘度达到极小值,这是由于油品在运动过程中的齿轮剪切作用导致。在6×104km后,运动粘度呈现小幅上升,这是由于油品的氧化作用导致的运动粘度上升强度高于齿轮剪切作用的影响。在整个试验周期中,3台试验车的100℃运动粘度值均低于对标车。

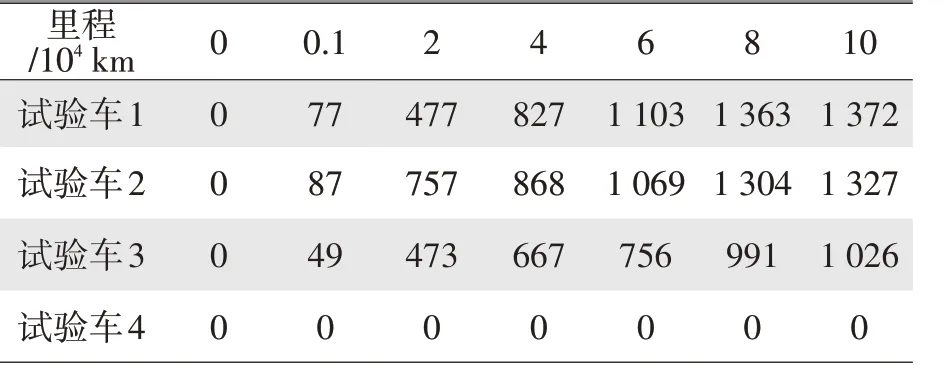

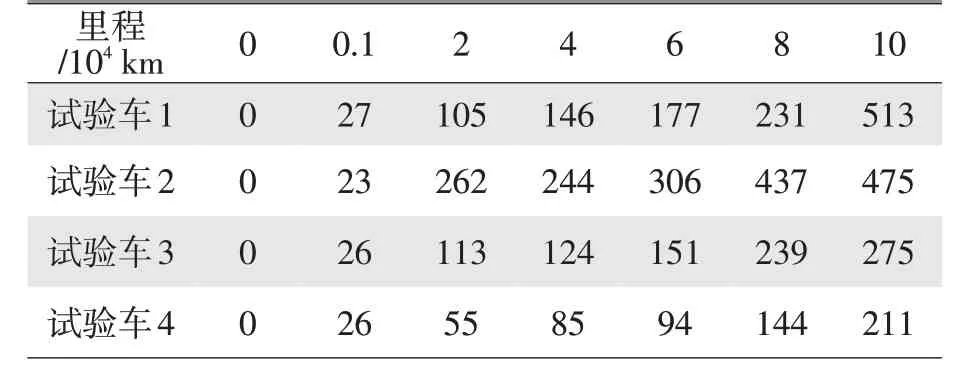

图2展示了试验车及对标车样品中的铜元素含量,在路试过程中铜元素含量在2×104km采样时即超过了100μg/g的限值。随着试验里程的增长,3台试验车样品中铜元素含量均不断上升。由于对标车驱动桥内未设计含铜部件,这与对标车样品中在10×104km内未检出铜元素存在相符。试验车中的铜元素含量在经过1 000 km磨合后快速上升,在2×104km测试数值即超过换油指标100μg/g的要求,如表4所示。铁元素含量在磨合后逐步上升,到10×104km时3台车均值为421μg/g,极值达到513μg/g,但仍未超过1 500μg/g的换油指标要求,如表5所示。4号对标车随里程增加齿轮油中铁元素含量也呈现上升趋势。

表4 试验车铜元素含量 μg·g-1

从图1趋势可知,试验车4中的油品随着试验里程的增加,由于齿轮持续剪切作用,油品100℃运动粘度呈现不断下降趋势。试验车1、试验车2、试验车3中的齿轮油品在4×104~6×104km出现换油里程内100℃运动粘度极小值,在极小值后的6×104~10×104km里程中100℃运动粘度数值缓慢上升。这可能是由于含铜元素物质作为广泛应用的催化剂,导致油品氧化,从而导致油品100℃运动粘度增加。

表5 试验车铁元素含量 μg·g-1

试验车中铁元素对比见图3,分析可知无论是试验车还是对标车,随着行驶里程的增加齿轮油中铁元素含量均呈现逐步增长的趋势。但含铜高的试验车1和试验车2的齿轮油中铁元素含量增长量更大,这体现出在磨损过程中,铜粒子的增多加速了铁金属部件的表面磨损速度,说明不同金属粒子同时存在油品中,磨损将出现协同作用。

3.2 金属粒子形貌分析

金属粒子的含量可通过ICP法测得,为观测样品中大尺寸铜、铁金属颗粒形貌,采用金相显微镜高倍镜观测法。在500倍显微镜下,成功观测到紫红色和银白色2种金属颗粒。从可见光下金属颜色可知紫红色金属应为铜部件磨损粒子,银白色为铁部件磨损粒子。图4展示了同一粒子在不同倍数下的观测情况,对比可知随着金相显微镜显微倍数的增加,可清晰观测金属粒子的外貌。

图5~图9展示了较小、小、中等、较大、大尺寸典型铜粒子的形貌照片。分析可知紫红色的铜金属粒子方向尺寸上极值从几微米到百微米不等。粒子之中既有表面较为平整的颗粒,又有表面卷曲凸凹颗粒,但是随着粒子尺寸的增加,表面卷曲的程度上升。这种形貌的体现说明,首先铜元素含量的上升是由异常磨损导致,其次磨损既有小颗粒正常使用磨损也有大颗粒异常磨损。图10~图12展示了小、中、大典型铁粒子形貌照片,观测可知,铁元素粒子金属表面相比铜粒子较为平整,这可能是由于铜部件质软而铁金属在使用中为钢材质,硬度较高,延展性差原因导致。

4 结论

从某载货汽车路试中发现的铜、铁含量异常问题出发,开展异常铜、铁元素粒子形貌的分析研究工作。首先通过元素含量分析,之后通过金相显微镜分析,结合整车试验过程中的运动粘度变化情况,判断铜含量超标对整车的影响,得出以下结论。

a.铜元素含量超标会导致车辆油品在运行后期100℃运动粘度升高;

b.磨损下的铜粒子和铁粒子尺寸基本相当,由于采用铜片质软,磨损下大颗粒时表面呈现凸凹状态;

c.根据磨损颗粒表面形态可推断磨损状态的异常情况;

d.不同金属粒子的存在,在油品运行过程中会展现出磨损的协同作用。