高性能挤压型材的汽车铝合金副车架

王立忠

(上海友升铝业股份有限公司,上海 201702)

1 前言

当前,全球新一轮科技革命和产业变革蓬勃发展,新能源汽车为世界经济发展注入新的动能。2020年11月2日,国务院办公厅印发《新能源汽车产业发展规划(2021-2035年)》指出,发展新能源汽车是我国从汽车大国迈向汽车强国的必由之路,是应对气候变化、推动绿色发展的战略举措。开展高性能铝合金材料的产业化应用是新能源汽车基础技术提升工程[1]。而高性能挤压型材铝合金副车架将推动新能源汽车与能源的融合发展。

2 高性能铝合金原材料

2.1 高性能铝合金化学成分配方及熔铸

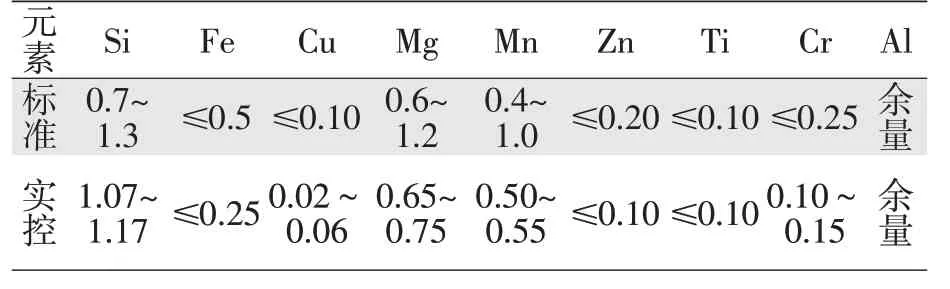

可热处理强化6082铝合金属于Al-Mg-Si系,Mg2Si相为强化相[2]。该合金具有中等强度、耐腐蚀性高,无应力腐蚀破裂倾向,焊接性能好,成型性和工艺性能良好等优点,具有良好的综合性能。该合金广泛用于制造中等强度、塑性和抗腐蚀要求高的飞机零件、大型结构件以及常温下工作的交通运输和结构工程工业。材料的配方对性能的影响至关重要,6082铝合金成分具有2个主要特性[3]:含有适量的Mn和Cr,Mg、Si含量相对较高。通过合理设计合金成分及生产工艺,使6082铝合金达到较高的综合性能要求。高性能6082铝合金的化学成分控制范围如表1所示。

表1 6082铝合金化学成分控制范围(质量分数)%

熔炼温度控制在750~760℃,取样前均匀搅拌2次以上,保证金属完全熔化、温度准确、成分均匀。搅拌后在铝液深度的中部、炉膛左右两侧各取1样进行分析,分折合格后即可转炉。浇铸时铝液温度控制在680~715℃,铝液流速控制在50~60 mm/min。加大冷却速度,利于消除晶内偏析现象。冷却水温控制在15~35℃,水压控制在0.1~0.3 MPa。6082铝合金变形抗力大,为了保证后续合金挤压性能和挤压效应,需要进行均质退火处理改善合金组织,充分固溶解Mg2Si相,消除晶内偏析,并细化含Fe相粒子[3]。均质温度控制在470~580℃,均质时间控制在4~16 h。冷却方式为风冷+水冷[2]。

2.2 高性能铝合金型材挤压

汽车零部件开发的过程中,成本与性能、不同的性能之间常常存在着一定的联系与矛盾,此时在以轻量化为目标的前提下,挤压工艺可制造出各种不同厚度截面,不规则截面的零部件,能较好的平衡重量、成本、性能之间的关系[4]。实现铝合金轻量化的应用。

挤压过程工艺参数设置[2]如下。

铸锭设定加热温度值(挤压过程铸锭加热温度):460~470℃;

挤压筒设定温度(挤压过程挤压筒设定温度):(450±10)℃;

挤压杆前进速度(挤压过程挤压杆前进速度,适当调节,满足出口温度范围):(2.0±0.2)mm/s;

淬火温度(即固溶温度:型材入淬火系统温度):500~520℃;

冷却方式:强风冷;

交货状态:6082T4铝合金型材。

经自然时效后,停放72 h后,6082T4铝合金型材测得的性能状态如图1所示。抗拉强度Rm=260 MPa,屈服强度Rp0.2=156 MPa,延伸率A50=24%。国家标准GB/T 6892—2015[5]《一般工业用铝及铝合金挤压型材》要求抗拉强度,屈服强度,延伸率分别为205 MPa、110 MPa、12%。经过本文提及的成分配方及挤压工艺后,6082T4铝合金型材的各项性能均高于同等国家标准要求的25%以上。

通过挤压成型工艺,制造出各类不同截面型材来满足副车架的整体设计。另外根据力学传递及CAE分析,有针对性地强化必要部位的结构,而不必整体加大厚度从而导致重量的大幅增加[4],实现高性能铝合金副车架的型材性能与成本处于最佳水平。

3 高性能铝合金副车架的结构设计

3.1 铝合金副车架镶嵌式结构设计

铝合金副车架的成形工艺可分为铸造成形、冲压成形+焊接、液压成形、挤压成形+焊接及铝钢连接5大类[6]。其中“挤压成形+焊接”是实现高性能铝合金副车架的有效途径。挤压型材之间的连接方式直接影响着副车架的焊接接头形式,通常的焊接接头形式为对接、角接、搭接及T形接头。

铝合金型材装配的焊接接头形式将直接决定副车架的综合性能。铝合金副车架零部件采用“镶嵌式”的结构设计,装配时部件彼此的嵌入式结构设计使副车架各部件之间连接更加牢固,不仅确保部件之间的装配公差,而且实现尽可能多的搭接接头。还可以加长焊缝的有效长度,避免角焊接的应力集中情况,在保证焊缝性能的同时,还提高了副车架的整体焊接强度和刚度。

1种高性能的铝合金副车架镶嵌结构,包括左右设置的左后纵梁2以及右后纵梁3、前后设置的发动机悬置安装支架18以及后横梁1,后横梁1的左右两端均设有镶嵌式插接口,后横梁1的左端的插接口与左后纵梁2插接并焊接,后横梁1的右端的插接口与右后纵梁3插接并焊接;发动机悬置安装支架18的左右两端均设有镶嵌式插接口,发动机悬置安装支架18的左端的插接口与左后纵梁2插接焊接,发动机悬置安装支架18的右端的插接口与右后纵梁3插接,并焊接相连;左前纵梁、右前纵梁、发动机悬置安装支架18以及后横梁1围成口字形框架[7]。

其它单件彼此均采用镶嵌式结构,此处不一一列举。

由图2可以看出各零部件彼此均为“镶嵌式”连接,保证焊接定位效果的同时,还可以保证各个部件连接处强度,提高产品在使用过程中的形变等问题。所有设计的主要目的是提高副车架的整体机械性能。

通过镶嵌方式将零部件完成拼装,再由弧焊方式将其焊接为总成,如图3所示。

4 高性能铝合金副车架的CMT焊接

4.1 CMT工艺原理

冷金属过渡(Cold Metal Transfer,CMT)工艺原理是[8]采用数字式焊接控制系统(图4)感知电弧生产的开始时间,电弧引燃,熔滴向熔池过渡,熔滴进入熔池,系统自动降低焊接电流直到电弧熄灭,并调节脉冲式的焊丝输送,这种脉冲式焊丝输送系统主动回抽焊丝促进熔滴的脱落。在熔滴从焊丝上滴落之后,数字控制系统再次提高焊接电流,并进一步将焊丝向前输送,之后又重新生成焊接电弧,开始新一轮的焊接过程。详细焊接技术过程示意如图5所示。此过程不断重复,便形成了冷、热循环。精确的熔滴过渡及分离控制保证了每个过渡周期内过渡到焊缝的填充金属量都是一致的。

CMT技术具有优异的电弧稳定性,精确的能量输入控制,优异的不同类焊接接头的能量输入,根部焊道也可以获得很好的背面成型[4],更快的焊接速度实现铝合金的低能耗、无飞溅、高效率、高品质的焊接。

4.2 高性能铝合金副车架的CMT焊接

4.2.1 铝合金副车架的焊接过程分序铝合金副车总成由多个单零件组成,为保证焊接质量及控制焊接变形。必须对焊接过程进行分序,先焊接简单接头及短焊缝,后焊接复杂接头及长焊缝。简单接头即在1个平面即可完成焊接的接头,复杂接头即在多个平面不同焊接角度才能完成焊接的接头。需要对焊缝长度进行计算,目的是控制产能节拍,合理的分布节拍实现效率的最优化。节拍计算过程见表2。

表2 焊接节拍计算过程

基于分序原则及焊接节拍数据,本文提及的副车架总成的焊接过程分为4序,每1序对应1套焊接工装(1序简称OP10,2序简称OP20,3序简称OP30,4序简称OP40)。1台旋转工作站包括2序。

节拍生产时间为556.7 s。

分总成OP10主要是将小件焊接成1个分总成。分序细节如图6所示。

分总成OP20将分总成OP10焊接好的零部件与后横梁及发动机悬置安装支架拼装成框型结构。保证副车架的稳定性,减小焊接变形对副车架的影响。OP20分序细节如图7所示。

分总成OP30将焊接好的分总成OP20的框型结构与左右控制臂安装支架及定位销焊在一起,如图8所示。

总成OP40将焊接好的分总成OP30与左右后连接支架、中间左右安装套管及转向器后安装支架焊接一起,完成铝合金副车架的焊接,如图9所示。

4.2.2 铝合金副车架的焊接工装夹具设计

完成分序后,需要设计焊接工装夹具。每1序由1副焊接夹具来实现。焊接夹具主要是保证定位准确、防错、控制因焊接引起的热变形。每个单零件必须在夹紧固定的情况下才能开始CMT焊接。夹具设计尽量避免工装夹块干涉焊枪,对焊接轨迹运行做充分的避让,目的是实现1条焊缝在焊接过程中不停电弧,焊缝的连续性为铝合金副车架的高性能提供保障。

焊接工装夹具必须能沿Y轴自由翻转。在360°翻转范围内可实现任何角度停靠。目的是尽量避免特殊位置的焊接,通过翻转来保证焊接位置最佳。避免横焊、立向上焊、立向下焊等对铝合金焊接不利的位置。

工装夹具的避位。CMT的焊枪运行轨迹依据接头的形式运行,因此在夹具的空间设计上必须留足够的空间间距,为焊枪的运行轨迹避位,实现同一条焊缝一次焊接完成,减少再次起弧焊接引起的焊接缺陷风险。

工装夹具安装传感器,避免工件装不到位或装错。尤其是带定位基准的单件,装不到位将导致后续的工作前功尽弃,因此必须安装传感器来避免风险。同时副车架为左右对称,左右零部件都为对称件,容易装错,传感器或限位块的设计就显得尤为重要,是防错的重要手段。

OP10、OP20、OP30分总成焊接工装及OP40总成焊接工装分别如图10、图11、图12和图13所示。

经过OP10至OP40的连续焊接,完成副车架总成的焊接过程。

5 总成铝合金副车架的人工时效

5.1 总成铝合金副车时效强化

时效处理可分为自然时效和人工时效2种。自然时效是将工件放在室外等自然条件下,使工件内部应力自然释放从而使残余应力消除或减少。人工时效是人为的方法,一般是加热或是冰冷处理消除或减小淬火后工件内的微观应力、机械加工残余应力,防止变形及开裂。稳定组织以稳定零件形状及尺寸。人工时效具体方法是将工件加热到一定温度,长时间(5~20 h)保温后随炉冷却,或在空气中冷却[9],比自然时效节省时间,残余应力去除较为彻底,但相比自然时效应力释放不彻底。

人工时效是在高于室温的某一特定温度中保持一定时间以提高其机械性能的操作。人工时效又可分为完全时效、不完全时效及过时效、稳定化时效等。完全时效获得的强度最高,达到时效强化的峰值;不完全时效的时效温度稍低或时效时间较短,以保留较高的塑性,与完全时效相比较,强度的降低由塑性下降较少来补偿;过时效则相反,时效程度超过强化峰值,相应综合性能较好,特别是抗腐蚀性能较高;稳定化时效的温度比过时效温度更高,其目的是稳定合金的性能及零件尺寸[9]。

因此时效是型材达到力学性能的最后1个环节,合理的时效制度既要保证产品的性能,又要考虑生产效率及生产成本。结合试验研究,本高性能挤压型材的汽车铝合金副车架采用完全人工时效。主要目的有2点,一是为得到高性能的产品,二是为消除焊接过程的残余应力,防止因过大的残余应力二开裂。此产品设置的时效工艺参数为170~180℃,保温6~7 h,空气中自然冷却。得到的材料状态为T6,铝合金副车架的硬度基本稳定在15~18 HW之间。

图14为时效后测得的力学性能测试结果。

由试验数据可得经过完全人工时效成型后的铝合金副车架的抗拉强度Rm≥353.29 MPa,屈服强度Rp0.2≥330 MPa,延伸率A50≥13%。

5.2 总成铝合金副车架的CNC加工

焊接过程会导致型材有所变形,对副车架时效强化后再进行CNC加工,既保证了所有尺寸的安装精度,也减少了铝屑粘刀。整体加工主要目的是保证和车身安装过程的基准一致,时效后副车架内部的焊接应力已经去除,因此副车架不会出现回弹现象。孔位及尺寸精度可以得到精确控制,从而生产出高性能高精度的铝合金副车架。

为保证副车架的基准与车身安装基准一致,将副车架固定了可旋转的定位工装上。基准A作为支撑面,支撑起4个车身安装孔的底面,限制Z方向上下的自由度。基准B为后车身安装孔,防止副车架前后及左右移动,限制住X、Y方向的自由度。基准C为右侧定位销,为辅助基准。装车时起导向作用。正面为6个旋转气缸,从正面方向将副车架沿Z方向向下压紧。然后CNC加工对副车架进行孔位加工。图15为CNC加工装夹示意。

最终成品经过第三方实验室国家钢铁材料测试中心(钢研纳克检测技术股份有限公司)检测,测试温度为常温23℃,抗拉强度Rm=347 MPa,屈服强度Pp0.2=328 MPa,延伸率A50=16.0%。均超过目标值要求。获得认可并批量生产,2020年月产量为10 000台份,2021年月产量为15 000台份。

6 结束语

设计和开发了高性能挤压型材铝合金副车架,从6082原材料配方开始,到结构优化,再到CMT焊接,均保持在T4状态。总成经过T6完全人工时效热处理后副车架的抗拉强度≥330 MPa,屈服强度≥310 MPa,延伸率≥13%,硬度基本稳定在15~18 HW之间。