某车型发动机罩焊点开裂原因分析及方案改进

张承良

(众泰新能源汽车有限公司 杭州 310018)

1 前言

随着计算机技术的普及和提高,以及CAE仿真技术的逐渐成熟,其效率高、成本低的优势也逐渐凸显,现已成为国内外各个汽车厂商快速找出产品设计最佳方案和缩短开发周期的必要手段。CAE(Computer Aided Engineering)是采用计算机辅助求解复杂工程和产品结构强度、刚度、屈曲稳定性、动力响应等力学性能的分析计算、结构性能优化等问题的一种近似数值分析方法。它通常指有限元分析和机构的运动学及动力学分析。CAE仿真分析运用范围较广,使用的分析软件也较多,将使用常用的Hyperworks和nCode软件对数据方案进行计算对比分析,辅助设计,选出最优方案[1]。

2 问题描述

2019年6月,某款新开发车型正在北京进行综合耐久路试,对样车(132#、133#、134#、135#)进行例行检查,发现132#车在发动机罩左侧铰链安装位置的一个焊点有轻微裂纹,如图1所示,该车行驶里程41 953 km,变工况循环95,完成95%,综合耐久试验要求100循环。同时,另一台在襄阳试验场进行底盘强化耐久试验的路试车在右侧相对应位置的焊点也发现了开裂现象,如图2所示,该车行驶里程2 830 km(其中强化恶劣路况2 663 km),交变恶劣工况35循环,完成试验30%,底盘强化耐久试验要求120循环。

3 原因分析

发动机罩是汽车前端为了维修发动机舱零件而设置的可开启的钣金骨架结构,与汽车的侧门和后背门合称开闭件[2]。发动机罩的钣金结构总成主要由发动机罩外板、发动机罩内板、铰链加强板、锁扣加强板等焊接组成,由于是可开启和关闭的装置,一般需要通过2个发动机罩铰链把发动机罩和车身连接,使其具有开启和关闭功能,并通过安装在发动机罩上或车身上的锁来啮合锁扣,使其具有上锁和解锁发动机罩的功能。即发动机罩是通过2个铰链和1个或2个锁与车身连接的可开闭装置,把铰链和锁简化来看,就是发动机罩是通过3个或4个点连接到车身上的,在车辆行驶过程中,各种载荷会通过车身经由发动机罩铰链和锁传递到发动机罩上,同时发动机罩的本身也因自重,会随着车身的晃动,出现微小的摇晃。这就要求铰链和锁的安装区域要有足够的强度和刚度,需要能够承受各种工况交变的疲劳耐久试验。比如发动机罩的开闭耐久系统试验,即在室温、高温80℃和低温-30℃等不同温度工况下,发动机罩需满足共计2 500次的开闭循环而不损坏。本案例为在整车进行综合耐久路试时,发动机罩铰链安装区域的焊点产生了裂纹,如图1和2。

通过对样车发动机罩开裂的焊点进行初步分析和评估,首先排除了工艺上的质量缺陷。

a.焊点无焊接质量问题,如图3所示,其外观无变形、无深坑过烧、无虚焊等现象;

b.发动机罩的4个可调缓冲块和2个固定缓冲块,经检验在关闭状态时接触良好,已经起到设计要求的支撑和缓冲作用[3]。在后续的路试中,又出现2台车在相对应的位置有焊点开裂现象,可以证明绝不是偶然因素引起的开裂。

从设计角度分析发现,铰链加强板的焊点布置情况如图4所示,在铰链臂顶端边线(B-B线)外没有布置焊点,而开裂的焊点刚好处在发动机罩铰链的切边上,当发动机罩内板受路况和自重的激励时,如图5所示,力f使内板上下运动,相对于比较厚的加强板和铰链,内板就如一层薄纸片在做折弯运动,在夹持边界出现应力集中,使折弯线上的焊点开裂。

4 改进方案

经过分析,对发动机罩铰链加强板的焊点排布进行了优化。

a.方案A,铰链加强板加大,并增加2个焊点,如图6所示,目的是分担开裂焊点的应力。

b.方案B,在方案A的基础上增加结构胶,增强内板与加强板的贴合强度,如图7所示。

c.方案C,在方案A的基础上,再加大加强板边界,增加3个焊点,使贴合面更多,进一步降低开裂风险,如图8所示。

5 辅助验算

应用CAE软件对产品进行性能分析和模拟时,一般要经历以下3个过程。

a.前处理,即模型处理、网格划分、物理属性和边界条件的添加;

b.有限元分析,即求解计算;

c.后处理,即结果的输出和判断,其输出结果形式有矢量图、彩色云图、粒子流迹等图形或文本。

本案例运用Hypermesh软件,对整车的车身结构零件进行网格划分,简化建模,并细化需要求解区域的网格,焊点实际上是将两小片金属,即两点间钣金的厚度,溶成一小片固体,其厚度是钣金厚度,使用bar+RBE3来模拟,如图9所示。

然后添加约束和加载,在发动机罩总成区域的6个缓冲块和2个铰链的安装接触点约束6个自由度SPC1~SPC6,在锁扣啮合点约束X和Z方向的自由度,释放铰链旋转自由度,如图10所示。

在车底前后悬架共加载15个点,90个通道;并输入在襄阳试验场采集到的速度为48 km/h的比利时路路谱,如图11所示,为前减振器接口点的三分力载荷路谱。

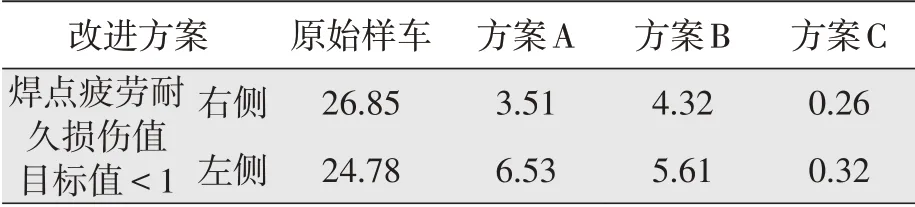

把上述的3个改进方案和原始开裂样车的数据,分别建好模型后提交到超级服务器计算,得出了各个方案的原开裂的那个焊点的疲劳耐久损伤值[4],如图12和表1所示,从中可以看出,方案C的焊点疲劳耐久损伤值降低幅度最大,相比原始样车,左、右侧相对应位置焊点的损伤值降低分别为77.4倍和103.2倍,均小于目标值1。所以按方案C执行设计变更。

表1 改进方案的焊点疲劳耐久损伤值

6 结论验证

通过执行方案C设计变更后,在后续的样车路试中通过验证,再无开裂现象。本研究通过该案例,旨在为发动机罩的设计和验证提供点思路和方案。

a.从焊点布置上,尽量避免焊点布置在厚钢板夹持较薄钢板的边缘位置;

b.通过CAE的路谱激励输入到焊点疲劳耐久仿真分析中,找出有开裂风险的焊点,提前做好应对措施或直接更改设计,避免后期出现延误开发周期的设计变更。