浅析镁合金车门内板设计开发

班正逸,金云光,唐淳

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

浅析镁合金车门内板设计开发

班正逸,金云光,唐淳

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

文章依据某车型镁合金车门内板的设计开发过程,提出了镁合金车门内板设计流程及思路,总结了镁合金车门内板设计开发方法及要点,以保证镁合金车门内板开发的准确性。

内把手;设计开发;试验验证

引言

随着对汽车的燃油经济性和排放控制要求的日益提高,通过改进设计,寻找替代材料以及开发新的制造工艺等方式进行汽车轻量化日益广泛的应用在目前和未来的汽车上。车门作为汽车的重要总成之一,国内外对其进行了大量轻量化尝试,目前,最有代表性的是铝合金车门内板,已经应用在行业内一些高端汽车品牌,比如奔驰,宝马,奥迪等。通过采用铝合金车门内板,能够明显降低车门重量25%左右,达到减轻整车重量,降低油耗和废气排放的目的。

采用铝合金冲压工艺的车门内板通常采用分块设计,将内板分成若干小块,分别成型后,再采用拼接工艺,如铆接和电弧焊将各分块连接成一个整体内板,采用该方法可以减小模具的吨位,但由此带来了车门内板需要复杂的连接工艺;用铝合金压铸工艺可以解决需要将车门内板分成若干小块的缺点,但由于铝合金流动性差,采用整体式压铸不仅对模具的吨位提出了较高的要求,对于保证铸件的质量也有较大的难度。

镁合金作为一种新型高性能结构材料,具有密度小、比强度和比刚度高、阻尼性能良好、减震性强、电磁屏蔽和抗辐射能力突出,易加工回收等诸多特点。相较于铝合金,镁合金具有更轻的可比质量(密度为1.74g/cm3,铝合金密度为2.7g/cm3),更好比强度(强度/密度)和比刚度(刚度/密度)。为了实现车门轻量化的要求,也为了在保证车门性能的基础上,简化车门内板的制造及装配工艺,对某车型的车门内板进行镁合金结构设计来替代传统钢板设计。

1 设计过程

1.1 设计步骤

如图1所示,镁合金内板的设计步骤包含几何结构设计和性能设计,各步骤应该遵从以下基本准则:

1)几何结构设计应在整个车门总成的设计中考虑,对车门总成的零部件进行布置设计,根据车门布置、搭接关系进行车门内板的几何结构设计。

2)车门内板采用轻质镁合金材料,且采用整体式结构和压铸工艺,集成了铰链加强板、内板加强板、锁体加强板等功能;几何结构设计时应根据车门内板不同区域的功能和性能要求设计对应的厚度。

3)性能设计是指将镁合金车门内板装配到车门总成中进行性能验证,包括车门的NVH、刚度、强度、碰撞等性能。

4)性能设计驱动车门的几何结构设计,以在保证车门性能的基础上,获得优化的几何结构。

根据图 1,镁合金车门内板的设计划分为两个阶段:PhaseI和PhaseII, PhaseI包含步骤1~3,PhaseII包含步骤4~9,详细内容见以下阐述。

步骤 1:确定车门总成的性能设计目标,为镁合金车门内板的设计做准备。通常,确定车门的性能目标可以从参考车型的车门的仿真分析和试验中获得,也可以查找经验数据库和企业规范。主要性能包括参考车车门的模态、刚度、挤压强度、碰撞侵入量和侵入速度等指标。

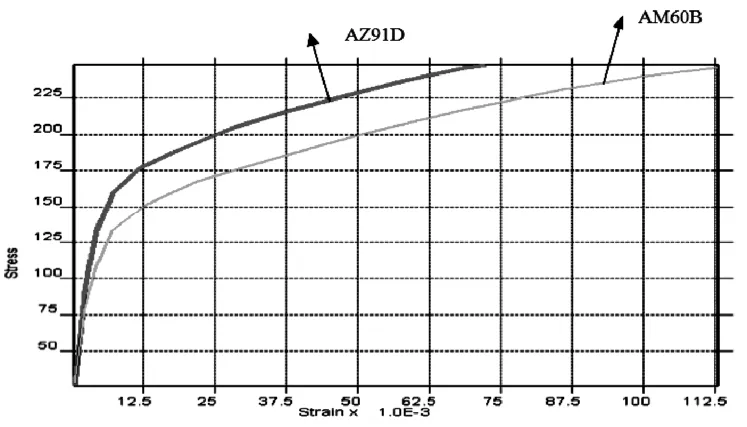

步骤2:根据步骤1对车门的性能要求,确定镁合金内板的材料牌号。目前,应用于汽车上的压铸镁合金主要包含AZ和AM系列,AZ系列适用于高强度,低塑性部件,AM强度较AZ系列强度低些,但适用于对塑性要求较高的部件,特别是碰撞吸能件,优先推荐采用AM系列。

步骤 3:对内板的拓扑结构进行设计,主要采用建立车门总成的有限元模型,进行仿真分析的方法完成,包含以下过程:

1)根据车门总成的总布置等设计要求和内板的装配设计要求,采用CATIA软件建立镁合金内板的3D几何表面模型,模型反映结构的基本特征,如装配面,安装孔;不需要体现工艺孔、加强筋等改善特征。

2)采用CAE前处理软件Hypermesh对包含镁合金内板的车门总成进行网格划分,并基于optistruct求解器建立车门总成的有限元模型。

3)建立车门总成有限元模型的模态刚度分析工况,并将步骤1确定的车门模态、刚度性能作为有限元模型的最小目标值,为了保证优化效果,可以适当放大目标值为初始值的1.2倍左右。为了保证计算速度,刚度分析工况不考虑几何非线性和材料非线性,采用线性静态计算方法。

4)确定车门内板为需要设计拓扑的材料区域,采用变密度法对车门总成进行拓扑优化计算,经过若干次迭代计算后,获得内板各区域的材料分布。

5)根据获得的镁合金内板的拓扑材料分布,建立内板的CATIA表面模型,并根据内板各部分的厚度分布对内板各部分增厚,建立内板的3D实体模型。

步骤4:用CAE前处理软件Hypermesh对步骤3完成拓扑设计的镁合金车门内板划分网格,基于ABQUS/stand求解器建立车门总成的模态和刚度有限元模型,刚度有限元模型考虑零件间的接触非线性、材料非线性和几何非线性,基于LS-DYNA求解器建立车门的挤压强度有限元模型。对建立的有限元模型进行计算,将计算结果与目标值比较,发现不满足目标的计算工况。

步骤5:参照步骤3中子步b),对步骤4中不满足目标的工况建立形貌/尺寸/形状优化的有限元模型,采用 optistruct进行优化求解,获得优化的局部加强结构。

步骤6:参考步骤4和5的结构优化结果,采用CATIA软件对镁合金内板几何结构进行详细设计,包括局部结构的加强设计。

步骤7:与步骤6同步,步骤7进行镁合金内板的压铸工艺的设计。主要包括:

1)根据压铸成型的材料流动和温度分布,进行车门内板的结构设计,保证压铸成型材料流动均匀、顺畅,降低材料流动的阻力。

2)压铸件除孔及边缘外,都应有圆角,以保证金属填充时流动平稳,气体容易排出,并可避免锐角而产生的压铸裂纹。

3)零件尽可能多的分布加强筋。加强筋的设置可增加零件的强度和刚度,同时改善压铸的工艺性。

4)加强筋等特征的布置要满足零件脱模的要求,避免无法脱模。

5)结构无法通过模具压铸产生的特征,应考虑后续增加机加工工序完成。

步骤8:与步骤6和7同步,步骤8进行镁合金内板的连接方案设计。镁合金熔点较低,无法与周围钢制零件间采用焊接,采用螺栓与周边钢制零件连接。

镁合金内板与周边钢制钣金件直接接触装配时会产生电化学腐蚀,所以连接位置应当涂抹防电化学腐蚀胶。

图1 镁合金车门内板设计步骤

步骤9:参考步骤4,对详细设计镁合金内板建立模态,刚度,挤压强度,侧面碰撞的有限元模型并进行计算,保证镁合金内板的车门各项性能满足设计目标要求。

1.2 材料选择

材料选择需要满足的基本性能要求:抗拉强度≥220MPa,延伸率≥10%。压铸镁合金通常有AM及AZ系列,AZ系列适用于高强度,低塑性部件;AM强度较AZ系列强度稍低,但适用于对塑性要求较高的部件,特别是碰撞吸能件,推荐采用AM系列。

图2 AM60B&AZ91D单向准静态拉伸σ-ε曲线

1.3 拓扑优化

拓扑设计要点:拓扑设计区域的范围选择背板部分,重点考察中间区域的厚度分布和减重孔分布;拓扑设计的约束主要包含模态、窗框刚度、扭转刚度(上扭/下扭)、腰线刚度、下垂刚度等;

拓扑设计的约束值参考基础车和设计方案值,为保证优化效果,通常设为参考值的80%~100%,根据优化结果调整腰线刚度、上扭刚度、下垂刚度及下扭刚度等。

1.4 厚度设定

①镁合金厚度约为同等刚度的钣金厚度3倍;

②镁合金压铸件的壁厚为 2~4mm为宜,最薄不能低于1.5mm,最厚不能高于6mm。材料过薄时压铸成型困难;过厚易产生缩瘪、裂纹、气泡等缺陷, 影响铸件的强度。

③分区域不同厚度:包边区 2mm(包边空间不足时可按1.5mm设计);线束安装区1.5mm;加强筋3mm;锁、铰链、防撞梁连接区4mm。

2 仿真分析及优化

镁合金内板数模需做如下表所示的性能分析项目,需确保分析合格方能冻结数据。

表1 仿真分析项目

仿真结果如图3所示为镁合金车门内板相关的CAE性能分析,镁合金车门内板性能分析符合相关设计要求。

图3 仿真分析结果图示

3 结论

轻量化设计工作任重道远,而镁合金车门内板的应用研究还需要更进一步方能大批量应用。本文分析介绍了某车型的镁合金车门内板,详细阐述了镁合金车门内板的设计准则及步骤,并详细介绍了镁合金车门内板的设计注意事项。正确的设计开发方法和充分的试验验证,对于提高镁合金车门内板的设计质量和性能要求有着重要作用,也是确保整车开发进度和开发质量不可缺少的一部分。

[1] 王延安,赵长金.汽车车身轻量化设计的途径[J1.安徽科技,2013(9):44—45,46.

[2] 刘正.镁产业发展瓶颈与汽车应用需求牵引的重要作用[J].新材料产业,2010(8):25.

[3] 沈莲.机械工程材料[M].西安:西安交通大学出版社,2008:60-80.

Analysis of Design and Development of Door Inner Panel

Ban Zhengyi, Jin Yunguang, Tang Chun

(Center of Technology,Anhui Jianghuai Automobile Group Co.Ltd., Anhui Hefei 230601)

Base on the experience of design and development of the door inner panel with magnesium material, and experiment verification method, design solution of the door inner panel is put forward in this paper, design method and key point is summarized, in order to ensure the correctness of the inner door panel with magnesium material.

door inner panel; design and development; magnesium

U462.1

A

1671-7988(2017)22-20-03

10.16638 /j.cnki.1671-7988.2017.22.007

班正逸,(1985-),车体设计专家,就职于安徽江淮汽车集团股份有限公司技术中心。

CLC NO.:U462.1

A

1671-7988(2017)22-20-03