涵道螺旋桨气动机理数值分析

程钰锋,郑小梅,脱 伟,董立伟,何秀然

(北京航空工程技术研究中心,北京 100076)

0 引言

涵道螺旋桨是指被涵道包围的螺旋桨,与普通螺旋桨相比,具有气动效率高、安全性能好的特点。涵道螺旋桨出现于20世纪50年代,主要应用于地效飞行器、气垫船、直升机尾桨、无人机动力装置等。涵道螺旋桨气动性能的研究是涵道螺旋桨动力系统研制工作的关键,国内外许多专家学者都采用计算流体力学(CFD)技术研究了螺旋桨的气动性能,取得了很多有意义的成果。

20世纪80年代开始,许多研究以欧拉方程和N-S方程来求解旋翼流场。我国的研究工作始于90年代。近年来,西工大宋文萍团队采用雷诺平均N-S方程和嵌套网格技术对螺旋桨旋转运动进行了比较多的研究。由于螺旋桨和旋翼流场的复杂性,螺旋桨、旋翼CFD技术总体落后于固定翼CFD技术,对涵道螺旋桨的研究相对更少。王晓峰建立了涵道螺旋桨强度分布计算模型,用强度分布计算模型代替最小能量损失设计方法中的Prandtl动量损失因子,建立了一套涵道螺旋桨工厂设计方法。刘沛清详细推导了涵道螺旋桨的片条理论计算公式,并以某型直升机尾桨为例计算了螺旋桨拉力和功率变化曲线。许和勇基于非结构动态嵌套网格方法,对涵道螺旋桨与普通螺旋桨的气动特性进行了非定常数值模拟。

目前文献资料对涵道作用结果的阐述比较多,对涵道螺旋桨三维旋转流场细节的研究比较少。本文基于滑移网格模型,通过求解三维非定常N-S方程,详细分析了普通螺旋桨与涵道螺旋桨的推力、压力、流线等分布规律,研究了涵道气动机理,结果合理,可以用于涵道螺旋桨的设计和研究。

1 数学模型

1.1 控制方程

对于N-S方程,连续方程、动力方程和能量方程的通用形式可以写成如下形式。

(1)

其中:ρ

是气体密度,U

是速度矢量,φ

是通用变量,Γ

是广义扩散系数,S

是广义源项。对于连续方程、动力方程和能量方程,φ

分别为1、u

和T

;Γ

分别为0、μ

和k/c

;S

分别为0、-∂p/

∂x

和S

。u

是速度分量,T

是温度,μ

是粘性,k

是流体的传热系数,c

是比热容,S

是粘性耗散项,即流体的内热源及由于粘性作用流体机械能转换为热能的部分。理想气体状态方程为:

p

=ρRT

(2)

式中R

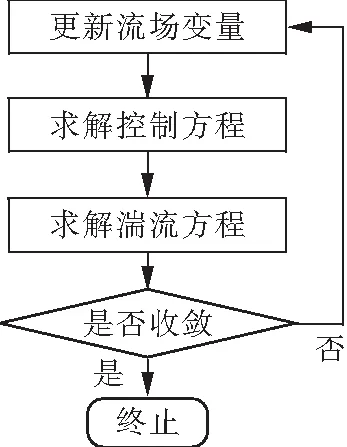

是气体常数。1.2 湍流模型

Realizablek

-ε

湍流模型是基于k

-ε

标准两方程的湍流模型,采用一种叫做重正规化群的数学方法对N-S方程进行暂态推理得到的改进型k

-ε

两方程湍流模型。它是由V.Yakhot和S.A.Orszag于1986年提出并逐步完善的。其基本思想是认为,在流场中小涡是各项同性的,处于统计定常的和统计平衡的状态。忽略了浮力湍动能的Realizablek

-ε

湍流模型的输运方程如下:

G

-Y

-ρε

(3)

(4)

其中:k

是湍流动能,ε

是湍流耗散率;u

是速度分量,x

是坐标分量;α

=α

=1.393分别是Prandtl数对k

和ε

的反馈作用系数;u

是有效粘性系数,G

是由平均速度梯度引起的湍动能;Y

是由于可压缩湍流脉动膨胀对总的耗散率的影响;C

1=1.42、C

2=1.68是经验常数;R

是湍流模型中数的解析项。μ

=μ

+μ

=μ

+ρC

k

/ε

(5)

(6)

式中:C

=0.0845;η

=4.38;β

=0.012;η

=Sk/ε

,S

是漩涡大小。由上可知,Realizablek

-ε

湍流模型考虑了低雷诺数流动粘性,改进了标准k

-ε

模型的高雷诺数性质,并且提供了Prandtl数的解析公式,考虑了湍流漩涡,因此更加适合于雷诺数不是很高和带有强漩涡运动状态的数值仿真。1.3 计算方法

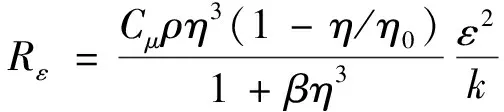

采用耦合求解器,首先同时求解连续方程、动力方程和能量方程,然后求解湍流方程。耦合算法的流场比较简单,如图1所示。在耦合算法中使用隐式格式,即通过求解方程组的形式求解流场变量,它是使用块Gauss-Seidel法与AMG法(Algebraic Multi-Grid,代数多重网格法)联合完成的。

图1 耦合算法流程图

采用二阶精度的有限体积AUSM(Advection Upstream Splitting Method)离散格式对粘性流体的控制方程和湍流方程进行空间离散。AUSM格式是20世纪90年代Liou和Stefen提出并完善的高分辨率迎风格式,融合了FVS稳定性好的优点和FDS高分辨率的优点,具有良好的数值稳定性和较高的间断分辨率。其基本思想是认为对流波的传播与声波的传播是物理上不同的过程,前者与特征速度呈线性关系,后者与特征速度+和-有非线性关系,将无粘通量分解为对流通量和压力通量。详见文献[12]。1.4 滑移网格模型

滑移网格是在动参考系模型和混合面法的基础上发展起来的,常用于风车、转子、螺旋桨等运动的仿真研究。在滑动网格模型计算中,流场中至少存在两个网格区域,每一个区域都必须有一个网格界面与其他区域连接在一起。网格区域之间沿界面做相对运动。在选取网格界面时,必须保证界面两侧都是流体区域。

滑动网格模型允许相邻网格间发生相对运动,而且网格界面上的节点无需对齐,即网格交界面是非正则的。在使用滑动网格模型时,计算网格界面上的通量需要考虑到相邻网格间的相对运动,以及由运动形成的重叠区域的变化过程。

两个网格界面相互重合部分形成的区域被称为内部区域,即两侧均为流体的区域;而不重合的部分则被称为“壁面”区域(如果流场是周期性流场,则不重合的部分被称为周期区域)。在实际的计算过程中,每迭代一次就需要重新确定一次网格界面的重叠区域。流场变量穿过界面的通量是用内部区域计算的,而不是用交界面上网格计算。

下面,通过一个简单的例子说明滑移网格是如何计算界面信息的。图4是二维网格分界面示意图,界面区域由面A-B、B-C、D-E和面E-F 构成。交界区域可以分为a-d、d-b、b-e等。处于两个区域重合部分的面为d-b、b-e和e-c,构成内部区域,其他的面(a-d、c-f)则为成对的壁面区域。如果要计算穿过区域IV的流量,用面d-b和面b-e面代替面D-E,并分别计算从I和III流入IV的流量。

图2 二维网格分界面示意图

本文所用计算模型,在文献[13,14]中已经得到验证,这里不再验证。

2 螺旋桨模型及网格

本文以某涵道螺旋桨为例,桨叶数为6,桨毂简化为一个长0.3 m、直径0.682 m的圆柱体。为了更好地比较涵道螺旋桨与普通螺旋桨之间的气动差别,选用的普通螺旋桨即为涵道螺旋桨除去涵道之后的螺旋桨。

滑移网格模型允许相邻网格之间发生相对运动,而且网格界面上的点无需对齐,即网格是非正则的。利用这一特点,可以更好地分布网格的疏密度,既保证了计算流场所需要网格数又使网格总数减小,从而节约计算资源。

基于此,本文将计算区域分为旋转区域和非旋转区域两个部分:旋转区域包含螺旋桨,螺旋桨表面网格节点间距离为1 mm,网格总数约为200万;非旋转区域采用结构网格,并加密靠近螺旋桨部分,网格总数约为60万。

计算区域是一个长8D

、直径5D

的圆柱体,D

为涵道直径。速度入口距桨盘3D

,给定气流速度及总温;压力出口距桨盘5D

,给定总温和总压;远场距螺旋桨转轴2.5D

,给定气流速度、总压及总温;螺旋桨在海平面运转。图3是螺旋桨表面网格和计算区域网格。

图3 螺旋桨和计算区域

3 仿真结果及分析

通过比较普通螺旋桨流场与涵道螺旋桨流场之间的差别,分析涵道螺旋桨气动特性。螺旋桨运动环境是地面状态,环境压力为101325 Pa,螺旋桨转速为19.45rpm,前进速度为50kn船速。

表2是普通螺旋桨和涵道螺旋桨拉力系数的比较。拉力系数计算公式为C

=T/ρn

D

。涵道螺旋桨拉力等于螺旋桨拉力和涵道推力之和。由表1可见,在涵道螺旋桨总拉力系数中,涵道推力所占比例为29.48%

,可见涵道产生了相当大的附加推力。比较普通螺旋桨与涵道螺旋桨拉力系数可见,涵道螺旋桨总拉力系数大于普通螺旋桨,但螺旋桨产生的拉力小于普通螺旋桨。

表1 拉力系数的比较

计算拉力和扭矩,得到普通螺旋桨拉力和扭矩分别为52600 N和44549 N·m,涵道螺旋桨总拉力和总扭矩分别为58305 N和42320 N·m。可见,涵道螺旋桨总拉力大于普通螺旋桨,并且涵道螺旋桨总扭矩小于普通螺旋桨,因此涵道螺旋桨的气动效率大于普通螺旋桨。

图4是普通螺旋桨与涵道螺旋桨压力分布云图的比较。由压力分布云图可见,桨叶背风面(桨叶下表面,下同)桨根部位压力小,桨尖部位压力大,叶素前缘有高压区域;迎风面(桨叶上表面,下同)压力分布规律与迎风面压力分布规律相反,桨根部位压力较大,桨尖部位压力较小,叶素前缘有低压区域。普通螺旋桨背风面压力大于涵道螺旋桨,迎风面压力小于涵道螺旋桨。由于螺旋桨拉力为背风面压力与迎风面压力之差,所以普通螺旋桨产生的拉力大于涵道螺旋桨。计算结果是拉力分别为52600 N和41116 N。

图4 普通螺旋桨与涵道螺旋桨压力分布云图

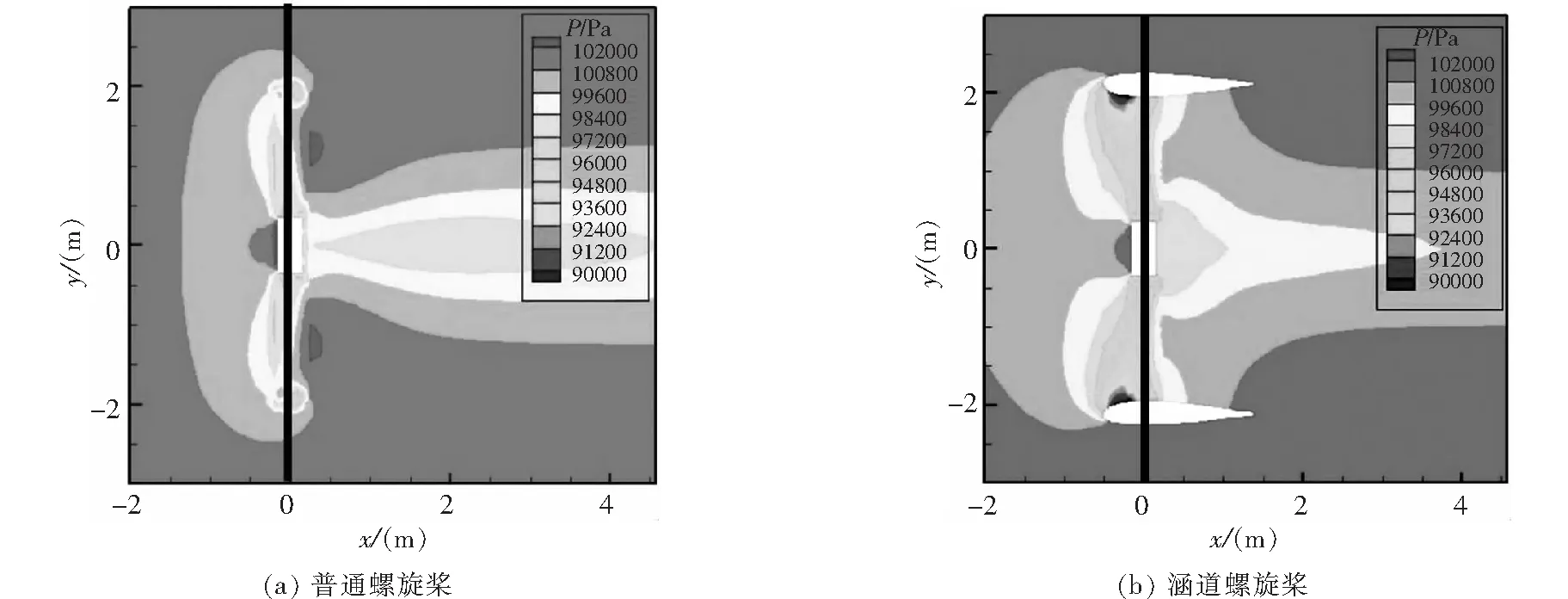

图5是z

=0截面即对称面上压力分布云图的比较,其中黑线为螺旋桨桨盘位置。由图可见,与普通螺旋桨相比,涵道螺旋桨的特点主要在于:①螺旋桨桨盘前面会产生一个负压区,涵道螺旋桨产生的负压区大于普通螺旋桨;②螺旋桨桨盘后压力大于桨盘前压力,所以会产生压差推力,分布规律是桨根部位压力小,沿桨径方向逐渐增大,桨尖部位压力大,涵道螺旋桨桨盘后桨根部位低压区大于普通螺旋桨,桨尖部位高压区小于普通螺旋桨,所以涵道螺旋桨产生的拉力小于普通螺旋桨;③涵道前缘入口区域产生了较大的负压区,涵道外壁和内壁后半段压力大于前缘负压区压力值,所以涵道会产生一定量的附加推力;④涵道出口截面以后流场分布规律是越靠近桨轴压力越小,涵道螺旋桨压力小的区域迅速减小,所以压力大的区域大于普通螺旋桨,因此从气体动力学推力与反推力上可以看出,涵道螺旋桨产生的总推力大于普通螺旋桨,其原因将在图8的分析中详细阐述。

图5 普通螺旋桨与涵道螺旋桨压力分布云图的比较

图6是x

=0的截面即螺旋桨桨盘所在截面的压力分布云图和流线分布比较图,速度流线由速度在xyz

三个坐标下的分量决定。由压力分布云图可见,螺旋桨迎风面压力小,背风面压力大。正是这种压差的存在,使得螺旋桨能够产生向前的推力。普通螺旋桨背风面高压区域大于涵道螺旋桨,而涵道螺旋桨迎风面低压区域大于普通螺旋桨,所以普通螺旋桨能够产生更大的压力。在螺旋桨桨盘所在截面,速度流线与旋转方向一致。由图6(a)可见,普通螺旋桨桨盘截面流线起于桨叶背风面,终于下一个桨叶迎风面。由图6(b)可见,涵道螺旋桨桨盘截面流线比较复杂,同样起于桨叶背风面,在桨根部位约为r

<0.5R

的区域同样终于下一个桨叶迎风面。由于迎风面桨尖附件存在一个低压区域,所以速度方向发生变化而向桨根流去,在约为r

=0.5R

处终止于下一个桨叶迎风面。将图6(a)、(b)黑色圆圈部位放大得到图6(c)、(d),分析桨尖部位流线分布规律。由图6(c)可见,在普通螺旋桨桨尖部位,发生了绕流现象,由桨叶背风面起的流线没有流向下一个桨叶迎风面,而是绕过桨尖流向本桨叶迎风面,形成了一个非常明显的桨尖涡。由图6(d)可见,在涵道螺旋桨桨尖部位没有发生绕流现象,与普通螺旋桨不同,没有桨尖涡。螺旋桨桨尖涡的存在与机翼中翼尖涡相同,其本质是消耗能量。桨尖涡引气的三维效应会导致桨尖附件叶素的有效攻角减小,从而降低升阻比。而螺旋桨效率主要取决于叶素升力方向,如果升力方向更多地偏向于推力方向,则螺旋桨效率高,所以升阻比减小会使得推力减小,螺旋桨气动效率降低。可见,涵道改变了螺旋桨桨尖绕流特性,消除了桨尖分离涡,使得螺旋桨的气动载荷减小,增大桨尖部位叶素升阻比,提高桨尖部位气动效率。

图6 压力分布云图与流线比较图

图7是不同截面叶素压力分布与流线分布比较图。由于本文所取仿真结果为2000个时间步,所以此时z

等于1 m、1.5 m、1.8 m的截面不等于螺旋桨半径为1 m、1.5 m、1.8 m的截面。这里所取的是该状态下螺旋桨桨尖部位,叶素弦长越小表明越靠近桨尖。由图可见,普通螺旋桨叶素表面产生了分离涡,而且越靠近桨尖分离涡越大;涵道螺旋桨叶素没有发生分离现象。说明涵道有效抑制了叶素背风面气流分离现象,同样会减小阻力,提高叶素升阻比,提高叶素气动性能,从而提高螺旋桨气动效率。

图7 不同截面压力分布与流线分布比较图

图8是不同截面速度分布与流线分布比较图。由图可见,由于螺旋桨的旋转运动,桨盘前进速度比螺旋桨前进速度大,涵道螺旋桨的影响范围大于普通螺旋桨。在桨盘后面形成了滑流区域,涵道螺旋桨的滑流速度略小于普通螺旋桨,表明涵道改变了螺旋桨下游的滑流状态,减小了滑流速度,这与文献[15]的观点一致。

图8 不同截面速度分布与流线分布比较图

由螺旋桨动量定理可知,螺旋桨推力计算公式为T

= 0.5AρV

(b

+2b

),其中A

是桨盘面积,ρ

是气体密度,V

是轴向速度,b

是滑流区速度与来流速度增量,即滑流区速度V

=(1+b

)V

。可见,滑流区速度减小,螺旋桨产生的推力减小。螺旋桨理想效率由滑流损失决定。滑流损失就是螺旋桨滑流区气流所带走的机械能。由螺旋桨动量定理可知滑流损失ΔE

=0.5TV

b

,联系推力公式可知,滑流速度增大,滑流损失相应增大,即螺旋桨气动效率降低。综上,涵道的存在使得螺旋桨滑流速度减小,使得螺旋桨产生的推力减小,同时降低了滑流损失,即涵道减小了螺旋桨推力,提高了螺旋桨气动效率。可见,涵道的存在对螺旋桨产生的推力和效率是矛盾的。但涵道减小的滑流动能损失被涵道吸收转化为涵道压力能,产生涵道附加推力,因此涵道螺旋桨产生的总推力和总气动效率大于普通螺旋桨。

由流线分布图可见,在非对称面上流线发生了扭转,这是由于滑流区域存在环向诱导速度。比较普通螺旋桨和涵道螺旋桨流线扭转情况可知,在相同位置的截面上,普通螺旋桨流线扭转更大。在x为1.8 m的截面上,普通螺旋桨中心点起始的流线发生扭转,且与滑流边界交接点在1 m左右。同样两个位置的截面上涵道螺旋桨中心点起始的流线发生扭转,且与滑流边界交接点在4 m左右。说明,涵道减小了螺旋桨滑流区的环向诱导速度。

在螺旋桨滑流区域,因气流存在环向诱导速度即存在旋转现象,所以必须要有相应的离心力对气体发生作用,这会使得滑流区静压力减小,增大滑流损失,使得螺旋桨机械能转化的压力能减小,从而使得螺旋桨气动效率降低。诱导速度越大,所需要的离心力越大,引起的滑流区域静压减小越大,滑流损失越大,螺旋桨气动效率越低。

综上,涵道螺旋桨减小了螺旋桨滑流区的环形诱导速度,从而减小了滑流区静压损失。这就是图5所示普通螺旋桨滑流区域静压小于涵道螺旋桨滑流区域静压的原因。由于能量损失减小了,所以提高了螺旋桨气动效率。

4 结论

本文基于滑移网格模型,考虑Realizablek

-ε

湍流模型,求解三维非定常N-S方程。通过比较普通螺旋桨气动特性与涵道螺旋桨推力、压力、流线等分布规律,分析了涵道螺旋桨的气动特性。主要结论如下:1)涵道使得螺旋桨迎风面压力变小,背风面压力变大,所以由螺旋桨产生的拉力减小;但涵道前缘入口区域产生了较大的负压区,涵道外壁和内壁后半段压力大于前缘负压区压力值,涵道会产生一定量的附加推力;所以涵道螺旋桨总拉力大于普通螺旋桨,且涵道螺旋桨总扭矩小于普通螺旋桨,因此涵道螺旋桨气动效率大于普通螺旋桨。

2)涵道提高螺旋桨气动效率的气动机理主要有以下三点:①减小了滑流速度,降低了滑流损失,同时使得螺旋桨产生的推力减小,但涵道本身产生的推力使得涵道螺旋桨总推力大于普通螺旋桨总推力;②涵道减小了滑流区域环向诱导速度,从而减小了滑流区静压损失;③涵道改变了螺旋桨桨尖绕流特性,消除了桨尖分离涡,且消除了桨尖区域叶素表面分离涡,增大桨尖部位叶素升阻比。