普适的聚合物本体异质结形貌工程策略:氟碳溶剂热浸泡

梁江湖, 陈俊超

(上海交通大学材料科学与工程学院, 上海 200240)

有机太阳能电池具有轻便、柔性、可溶液加工和大面积制备等优势,作为新一代光伏器件备受关注[1,2]。有机半导体材料的激子结合能高达数百毫电子伏特,不利于激子分离与载流子传输,通过调节本体异质结(BHJ)中给/受体材料的微相分离程度并形成双连续的网络结构,仍然是提升有机太阳能电池光电性能的关键所在[3,4]。溶液法制备活性层薄膜这一过程成膜较快,有机分子尤其是给体高分子材料无法在短时间内组装成理想的相分离与自富集域,限制了有机太阳能电池的器件性能[5,6]。

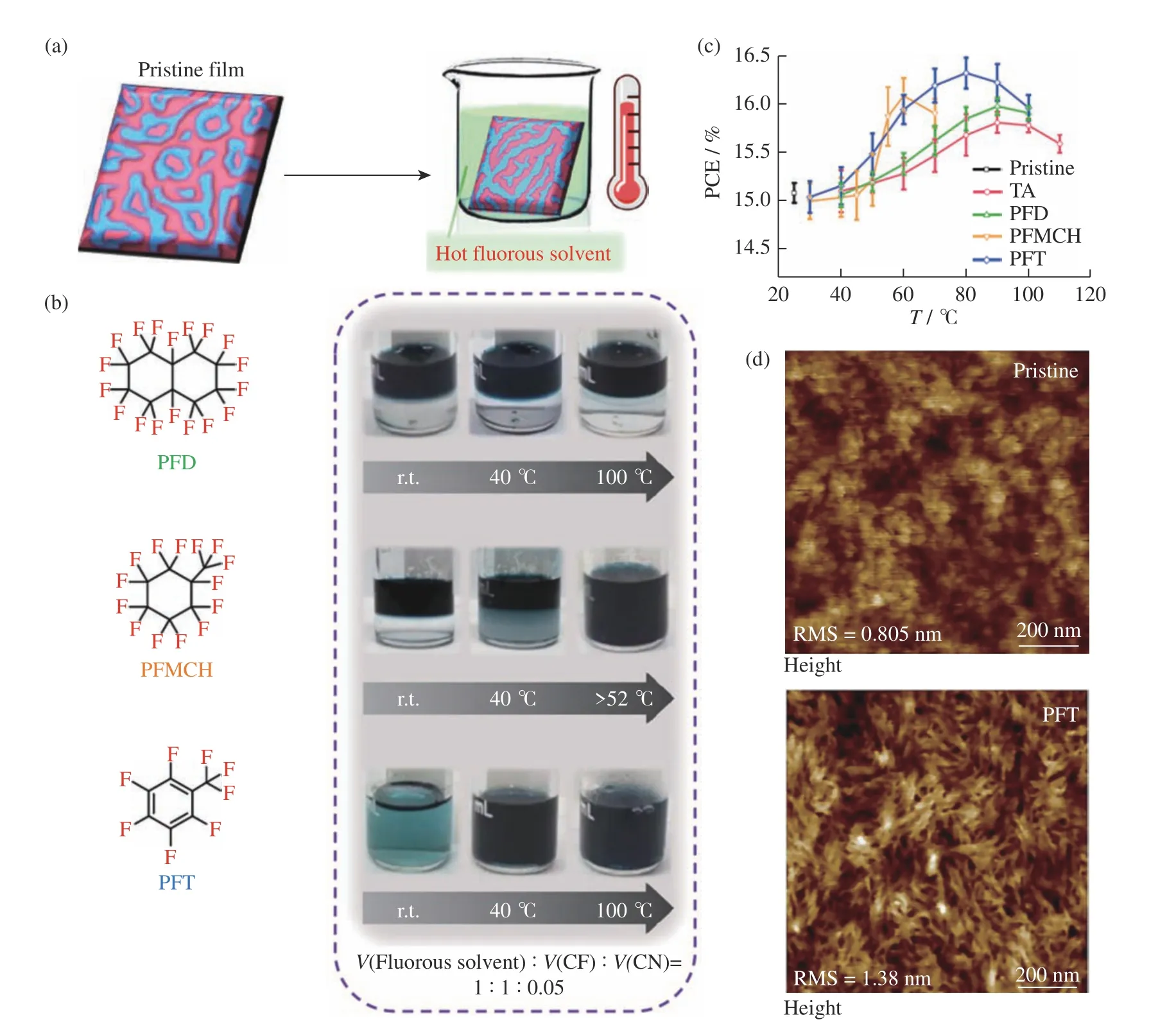

针对此挑战,2020年底上海交通大学钟洪亮教授团队及其合作者开发了一种氟碳溶剂热浸泡的后处理方法(图1(a))[7]。以氟碳溶剂作为热传导介质为活性层薄膜提供快速且均匀的热量,加速给/受体分子的运动与重排。此外,氟碳溶剂同时具有疏水与疏油的特性,对有机光伏材料和各功能层材料的溶解度较低,而与有机半导体材料的加工溶剂具有温度依赖的互溶性,达到临界温度后,氟碳溶剂与旋涂后活性层薄膜中残留的溶剂融合成一相,该混合溶剂对聚合物给体和小分子受体材料具有选择性的溶解与再析出特性,加速了材料分子的重排。在均匀快速热传导和混合溶剂(氟碳溶剂/薄膜残留溶剂)的协同作用下,通过较低温度和较短时间的氟碳溶剂热浸泡后,能有效调控活性层薄膜的形貌,获得高效的给/受体材料的双连续互穿网络。

图1 (a) 氟碳溶剂热浸泡示意图;(b) 3种氟碳溶剂的分子结构以及与氯仿/氯萘混溶情况;(c) 不同热处理方法下器件性能随处理温度的变化曲线;(d) 热浸泡处理前后薄膜表面AFM形貌图[7]Fig. 1 (a) Schematic diagram of hot fluorous solvent soaking; (b) Chemical structure of three fluorous solvents and their miscibility with chloroform/1-chloronaphthalene; (c) Device performance versus processing temperature under various post-treatments; (d) AFM topography of the film surface before and after fluorous solvent soaking[7]

如表1所示,选用经典的给体聚合物PM6和受体小分子Y6,通过氯仿/氯萘溶液制备成膜,经90 °C热退火5 min后的光电转化效率(PCE)为15.96%。将活性层放入热的全氟萘烷(PFD)溶剂中(氟碳溶剂热浸泡法),其PCE随温度的变化与热退火时一致,都是在90 °C时获得最高PCE,但是,后续处理时间缩短为2 min,PCE略有提高。这是因为PFD在100 °C仍然不与氯仿/氯萘混溶(图1(b)),PFD热溶剂浸泡仅能提供更均匀和快速的热退火。与PFD不同,全氟甲基环己烷(PFMCH)与氯仿/氯萘的临界混溶温度下限在52 °C,而全氟甲苯(PFT)与氯仿/氯萘在室温以上均混溶(图1(b))。PFMCH热浸泡温度超过50 °C后,PCE随温度升高而增长的曲线出现明显拐点,而PFT在更低的热溶剂温度下便能够显著提升器件的PCE(图1(c))。这归功于氟碳溶剂与氯仿/氯萘残余溶剂混合后形成的均一相,在活性层内部渗透,选择性地加快分子重组,获得了纤维状的形貌,如图1(d)所示,从而使器件的性能提升。这是由于受体小分子Y6重新排列成更有序的结构,使热溶剂浸泡处理后器件的光响应出现小幅红移现象,光电流提高;PM6组装成纤维网状,从而使活性层载流子迁移率更高,自由电荷复合减少,器件的填充因子更高。

表1 不同后处理方式下最佳器件性能参数[7]Table 1 Optimal device parameters with various post-treatments[7]

此外,氟碳溶剂热浸泡方法在各种有机太阳能电池器件,包括全小分子和全聚合物材料体系,都能够有效改善活性层形貌并提升器件性能,说明该方法具有优异的普适性。氟碳溶剂热浸泡方法加工温度低,处理时间短,均一性好,能够有效改善有机活性层薄膜的形貌,有望用于大面积和柔性有机光伏器件的制备。