水泥混凝土路面-环氧沥青超薄罩面层间黏结性能试验研究

牟压强,郭大进,孙武云,郭荣鑫,柏 耘

(1.昆明理工大学建筑工程学院,云南 昆明 650500;2.云南武倘寻高速公路建设指挥部,云南 昆明 650100;3.昭通市交通建设工程质量安全监督局,云南 昭通 657000)

0 引言

近年来,随着交通建设逐渐转入工程条件更为复杂的山岭和水域,公路桥隧工程比例显著增大[1],桥梁和隧道路面铺装工程中绝大部分采用沥青水泥复合式结构[2]。当采用常规沥青混凝土作为该路面结构面层铺装材料时,易出现抗滑衰减快,路面需要定期维修的状况[3-4]。环氧沥青混凝土具有强度高、刚度大、耐疲劳性能优、抗滑衰减小等优点,是一种长寿命路表材料[5],应用于水泥混凝土路面的加铺层中既能充分发挥水泥混凝土长寿命结构优势,又能有效解决路面行车舒适性、安全性及耐久性问题[6]。环氧沥青价格昂贵且在水泥混凝土桥面和隧道路面加铺沥青混凝土不能过多改变路面标高,故选择环氧沥青混凝土超薄罩面作为加铺层。

水泥混凝土路面与沥青加铺层的层间黏结性能较差是复合式路面病害的主要根源[7],较差的层间黏结可能会导致路面服务年限缩短40%~83%[8]。可见,环氧沥青混凝土超薄罩面与水泥混凝土路面的黏结是否牢固,是水泥混凝土路面加铺环氧沥青混凝土超薄罩面结构中需要解决的主要问题之一。

目前国内外针对水泥混凝土路面加铺沥青混凝土层间黏结问题已经取得较丰硕的研究成果。文献[9-12]对水泥混凝土路面加铺沥青混凝土黏结层材料的技术要求进行了明确的定义;张锋等[3]通过对SBS改性沥青做黏结层水泥混凝土面板加铺沥青砂的复合试件进行层间直剪和拉拔试验,证明随着黏层材料用量的增大,层间抗剪强度和拉拔强度均出现先增后减的趋势;李嘉等[13]分别采用进口环氧界面剂和国产环氧界面剂作为黏层材料,针对高性能混凝土加铺沥青薄层罩面复合试件进行不同自然环境模拟下的层间斜剪、拉拔及界面附着力拉拔试验,证明国产环氧界面剂黏结性能比进口环氧界面剂强,可替代进口产品。任万艳等[14]通过室内试验研究了不同水泥混凝土面板处理方式对层间剪切性能的影响;黄优等[15]采用有限元方法分析了不同层间结合状态下刚柔复合式路面层间的剪应力,得出通过合理的层间处理技术可提高层间抗剪强度,从而有效避免层间剪切破坏。王亚玲等[16]通过层间直剪试验和拉拔试验得到SBS改性沥青和改性乳化沥青最佳洒布量,并分析了层间剪切强度与黏结强度之间的关系。纪伦等[17]通过直剪和斜剪试验,分析了面层级配、剪切速率、洒布量对橡胶沥青黏结材料层间剪切性能的影响规律。

综上,国内外已有的研究成果主要是针对黏结材料的选择及不同界面处理技术对层间黏结性能的影响规律,但很少有针对水泥混凝土、环氧沥青黏结层以及环氧沥青混凝土超薄罩面相结合的复合试件层间黏结性能的研究。

为评价水泥混凝土路面加铺环氧沥青混凝土超薄罩面的层间黏结性能,采用环氧沥青、SBS改性沥青作为层间黏结材料,利用自行设计加工的斜剪、拉拔夹具,通过斜剪、拉拔试验,开展了洒布量、试验温度、加载速率、界面浸水及老化等因素对该路面结构形式层间黏结性能影响规律的试验研究,以期为类似工程的设计及施工提供参考。

1 试验设计

1.1 原材料

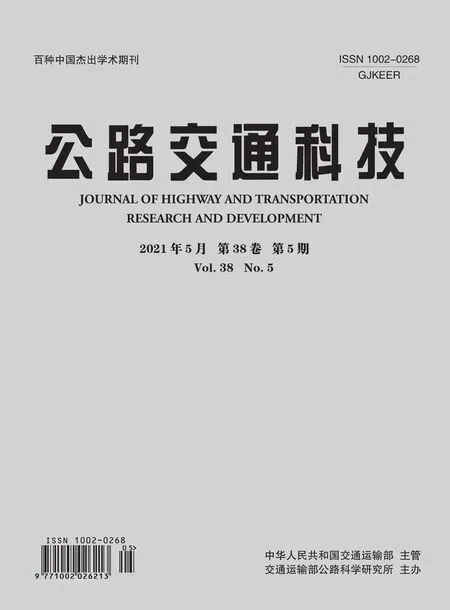

水泥混凝土面板采用C40强度等级混凝土,配合比见表1。按照《公路工程水泥及水泥混凝土试验规程》(JTG E30—2005)[18]中相关试验要求,采用此配合比进行拌和,得到坍落度为200 mm;成型的立方体试件,养护7 d和28 d后,立方体抗压强度分别为44.8,56.9 MPa。面层采用2 cmESAC-10环氧沥青混合料,粗集料选用玄武岩,细集料选用石灰岩,矿粉选用石灰岩矿粉,粗细集料和矿粉的技术性能均能满足《公路沥青路面施工技术规范》(JTGF 40—2004)[19]要求,设计油石比为5.5%。

表1 C40强度等级水泥混凝土配合比

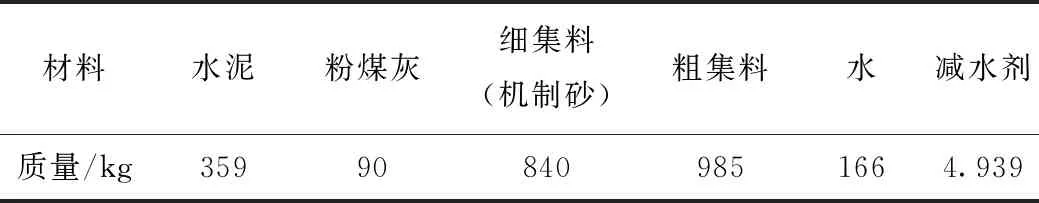

选用环氧沥青及某品牌基质SBS Ι-D型改性沥青作为黏结材料进行对比试验。其中,环氧沥青A/B组分质量比例为100∶ 903,密度为1.081 g·cm-3,断裂伸长率为246%,具体技术参数见文献[1];基质SBS Ι-D型改性沥青技术指标测试结果见表2。

表2 基质SBS Ι-D型改性沥青技术指标

1.2 试件制备及层间处理

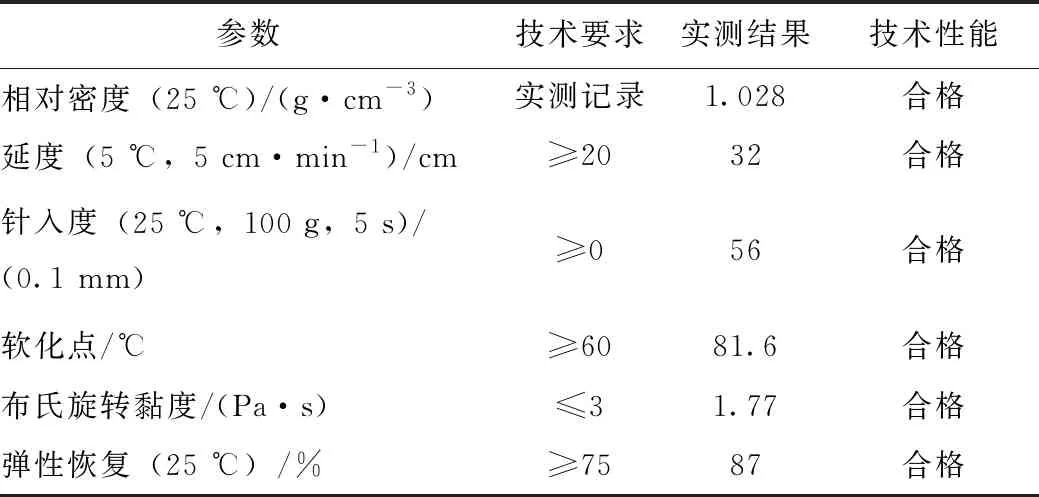

为真实模拟水泥混凝土路面加铺环氧沥青超薄罩面的实际情况,利用特制车辙板试模成型复合式车辙试件。首先,根据《公路工程水泥及水泥混凝土试验规程》[18]要求,通过振动密实成型法利用沥青混合料车辙板制备30 cm×30 cm×5 cm的水泥混凝土试件,待水泥混凝土面板初凝后(养生7 d)脱模,使用角磨机对其表面进行去除浮浆并横向刻槽(槽的宽度约9 mm,深度约4 mm,间距约10 mm);再将试件清洗干净并自然干燥,将水泥混凝土面板置于标准养生条件下,养生28 d使其达到设计强度;将养生结束的水泥混凝土面板装入自行加工的30 cm×30 cm×7 cm模具中,使用毛刷涂布设计用量的黏结材料;根据《公路工程沥青及沥青混合料试验规程》[20],采用 “后掺法”施工工艺[21]在其上加铺2 cm厚ESAC-10环氧沥青混合料(轮碾方向垂直于横向刻槽方向),然后带模放入120 ℃的恒温烘箱中养生4 h,常温放置24 h;最后采用DQ-4型自动岩石切割机将养生后的复合式车辙板切割成8 cm×8 cm×7 cm的复合试件(边缘2 cm部分不使用)进行45°斜剪试验和拉拔试验,每组3个平行试件,其成型过程如图1所示。

图1 复合试件的成型过程Fig.1 Forming process of composite specimens

1.3 试验方案

南方地区部分隧道出入口路表温度最高可达45 ℃,通常以25 ℃及60 ℃评价常温及高温时水泥混凝土桥面的层间黏结性能[22]。室内试验包括常温、中温、高温界面强度试验和层间黏结耐久性试验,具体试验内容如下:

(1)25,45,60 ℃条件下开展环氧沥青做黏结材料C40水泥混凝土面板+2 cm环氧ESAC-10复合试件层间斜剪试验,探究环氧沥青黏结材料撒布量及温度对该路面结构形式层间剪切性能的影响;

(2)设计5个剪切速率在25 ℃条件下开展斜剪试验,其中环氧沥青用量为0.8 L/m2,SBS改性沥青用量为1.2 kg/m2,分析加载速率对环氧沥青和SBS改性沥青层间剪切性能的影响;

(3)25,45,60 ℃条件下开展两种黏结材料的拉拔试验,对比两种黏结材料及温度对复合试件层间黏聚力的影响;

(4)模拟水泥混凝土桥面的不利环境,测定环氧沥青和SBS改性沥青在受到水损害、老化后斜剪强度和拉拔强度的变化情况。

1.4 试件加载

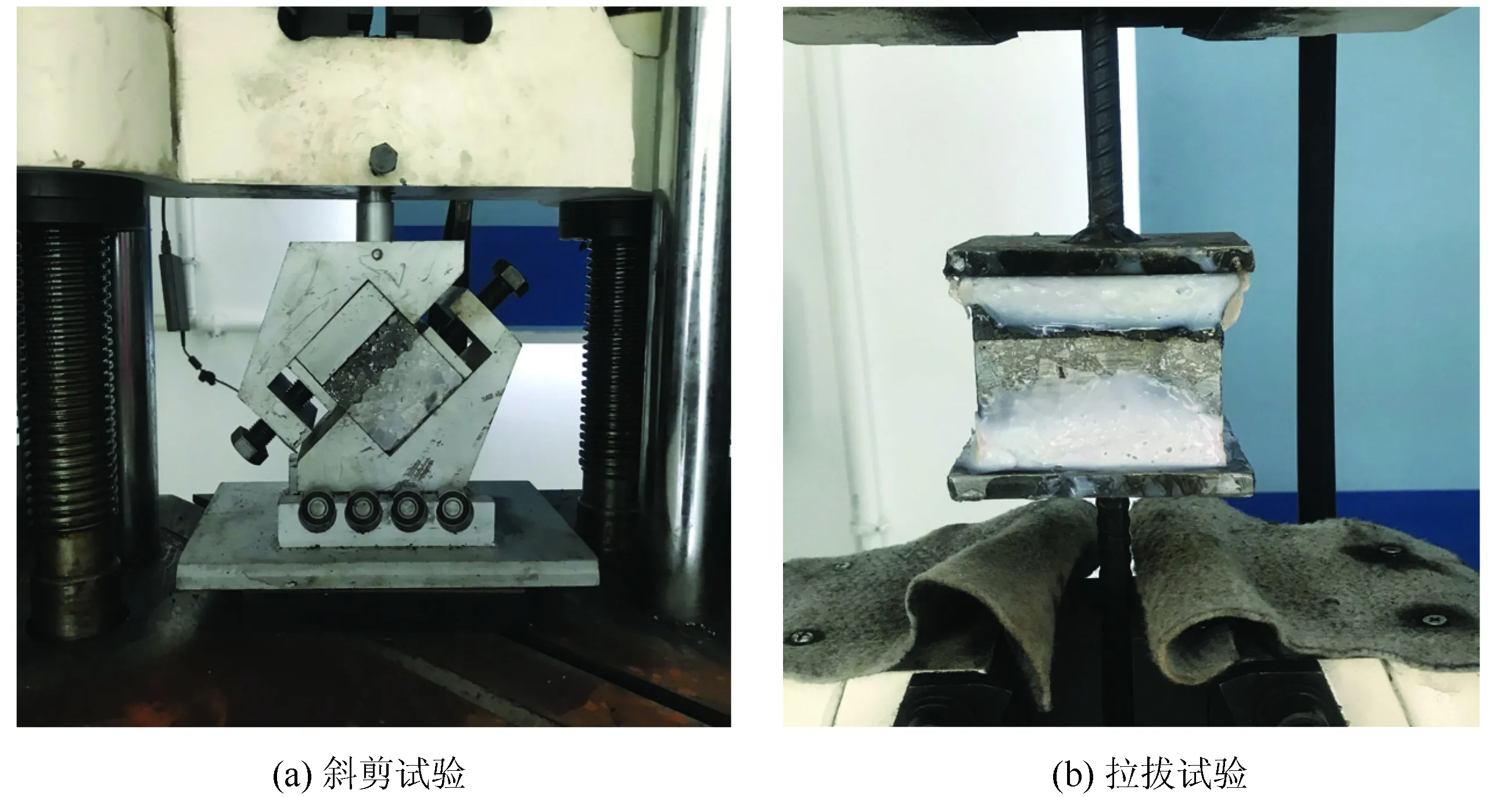

斜剪试验、拉拔试验参考美国标准试验方法ASTM C882/C882M-13,ASTM C1583/C1583M-13进行[23]。试件加载前,将试验夹具和复合试件放在恒温烘箱内保温5 h以上,复合试件的斜剪试验和拉拔试验采用100 kN的WAW-100B微机控制电液伺服万能材料试验机,除特别说明外,斜剪试验加载速率均为50 mm/min。放置复合试件时,复合试件的层间需位于自制45°斜剪夹具可动部分和固定部分所形成的间隙中部,且剪切方向与轮碾方向一致;复合试件拉拔试验用高强度AB胶将复合试件和自制拉拔夹具黏结在一起,然后将其安装在万能材料试验机上,保持复合试件表面垂直方向的中线与试验机夹具中心在同一条直线上,加载速率为0.5 kN/s直至试件破坏,并记录试件的最大拉力。从恒温烘箱内取出复合试件至复合试件加载破坏的时间不超过30 s,试验夹具见图2。

图2 试验夹具Fig.2 Test clamp

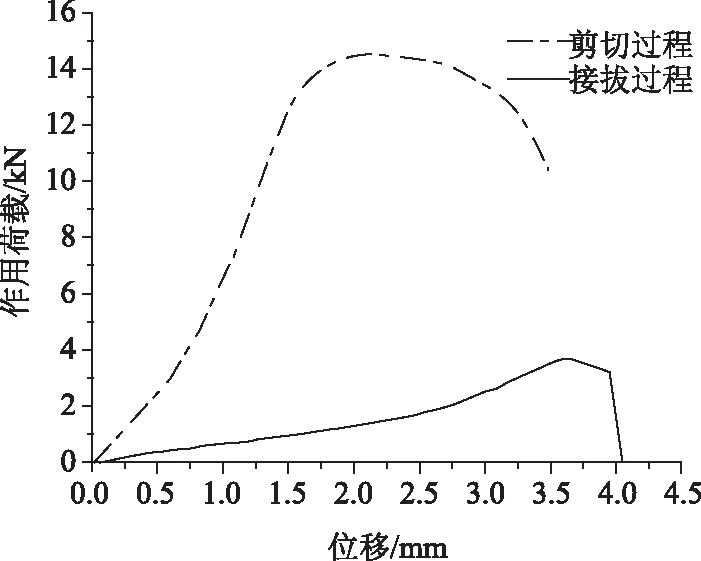

图3为复合试件层间受剪和受拉全过程的作用荷载-位移曲线。由图3可看出:

图3 荷载-层间位移全过程曲线Fig.3 Curves of load vs. interlayer

(1)复合试件层间剪切过程分为3个阶段:第1阶段为线弹性变形阶段,随着剪切位移的增加,荷载也随之增加,荷载和位移呈线性变化;第2阶段为破坏阶段,荷载到达峰值后,试件开始被剪断,复合试件抵抗剪切的能力急剧下降,剪切位移快速增加;第3阶段为滑移阶段,复合试件层间完全被破坏,由于正应力的作用,在滑移过程中产生了滑动摩擦阻力,因此,剪力并未瞬间将低到0 kN。

(2)复合试件拉拔过程中,竖向荷载与拉拔位移的变化关系与剪切过程的第一阶段类似。当竖向荷载达到峰值,复合试件即发生拉拔破坏。试件拉拔破坏后,竖向荷载快速降低至0 kN。定义试验曲线的峰值作为界面破坏荷载,对应的强度为复合试件的界面强度。剪切强度和拉拔强度的计算公式分别为式(1)、(2)

(1)

式中,τ1为复合试件层间界面抗剪强度;P为曲线峰值荷载;S为复合试件层间受剪截面积;α为复合试件层间界面与荷载作用方向的夹角,本研究取45°。

(2)

式中,τ2为复合试件层间界面拉拔强度;P为曲线峰值荷载;S为复合试件层间受拉截面积。

2 试验结果及分析

2.1 黏层油撒布量及温度对剪切强度的影响

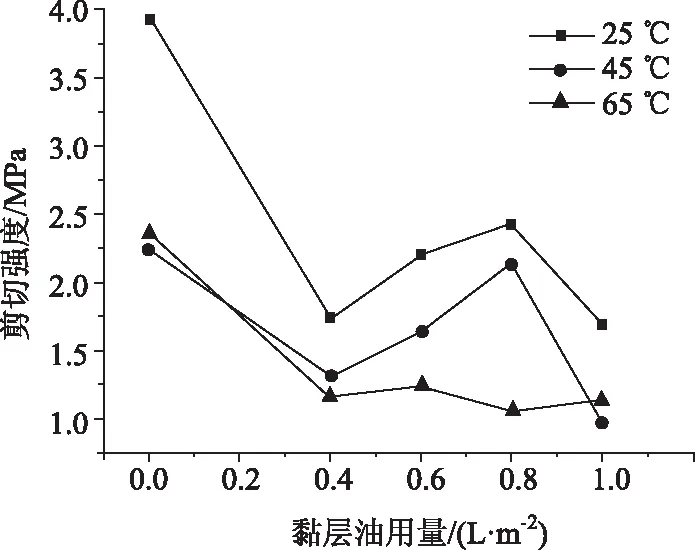

以环氧沥青作为黏结材料,其洒布量分别为0,0.4,0.6,0.8,1.0 L/m2,试验加载速率为50 mm/min,试验温度分别为25,45,60 ℃,对C40水泥混凝土面板+2 cm环氧ESAC-10复合试件进行45°斜剪试验,试验结果如图4所示。

图4 温度及黏层油用量对层间抗剪强度的影响Fig.4 Influence of temperature and amount of viscous oil on interlayer shear strength

由图4可以看出,针对C40横向刻槽水泥混凝土面板加铺环氧沥青混凝土超薄罩面的路面结构形式,在3个温度下,无黏结材料时抗剪强度最大,25 ℃条件下,剪切强度达到3.93 MPa;当洒布环氧沥青黏结材料后,黏结材料用量存在最佳用量值,且25,45 ℃最佳环氧沥青黏结材料用量为0.8 L/m2, 60 ℃最佳环氧沥青黏结材料用量为0.6 L/m2。超薄层环氧沥青混凝土ESAC-10是一种小粒径沥青混合料,具有较高的抗剪强度,无黏结材料时,由环氧沥青混合料填充于水泥混凝土面板的横向刻槽中,养生结束后的纯环氧沥青强度比环氧沥青混合料低,故出现无黏结材料情况下,抗剪强度反而较大的情况;撒布环氧沥青黏结材料后,当黏结材料用量较少时,黏结材料不足以覆盖水泥混凝土面板,导致结合层的整体性不强,故抗剪强度稍弱,随着用量的增加黏结力也随之增大到达一个峰值。然而,继续增加黏结材料用量时,则铺装层间黏结材料开始富裕,形成“自由黏结材料”而使抗剪强度逐渐降低。

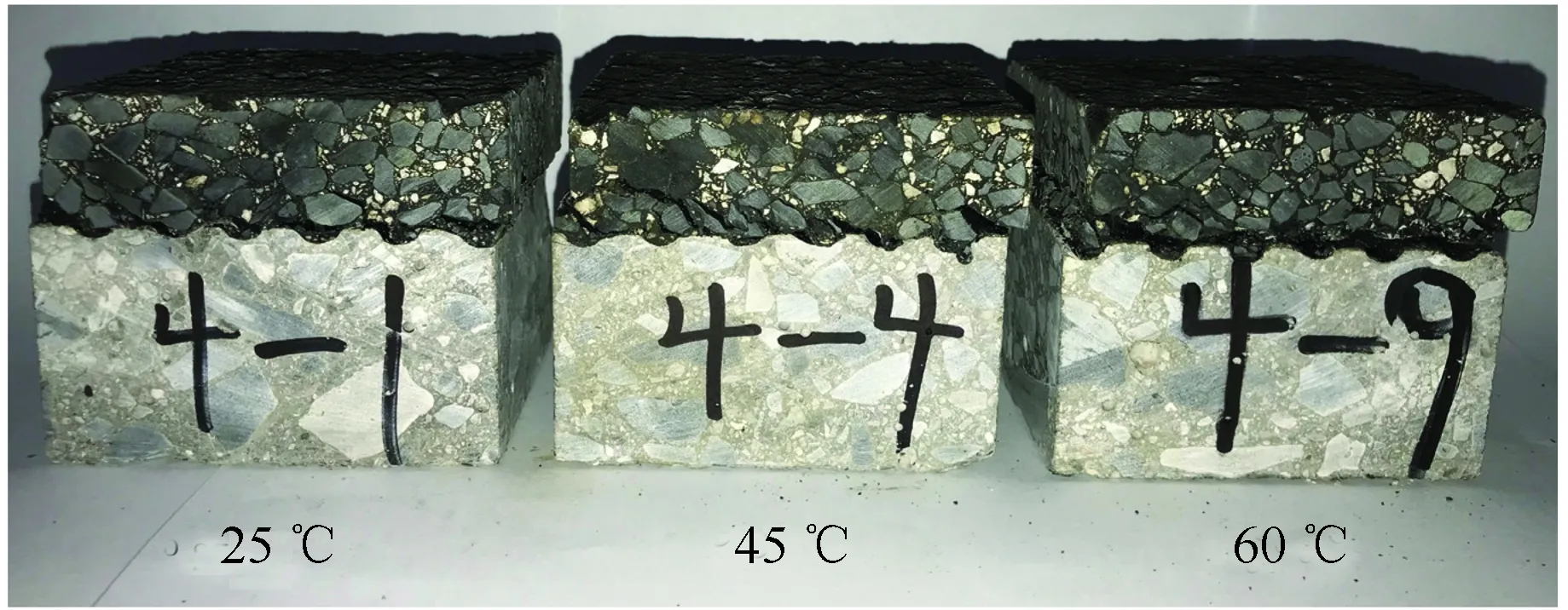

同时也可以分析出,C40水泥混凝土面板+2 cm环氧ESAC-10复合试件层间抗剪切能力随温度上升呈下降趋势,且通过对0.8 L/m2洒布量的复合试件在3个温度下的剪切强度进行分析,温度上升越高,剪切强度下降幅度越大,下降速度越快。从剪切试验以后的试件破坏形态(如图5所示)来看,25 ℃常温下的复合试件无较大的滑移变形,而45 ℃试件滑移明显增大,60 ℃试件则出现了更严重的滑移变形。分析其原因主要是,环氧沥青黏层油,比环氧沥青混合料的固化时间更长。当采用与环氧沥青混合料相同的养生方式(120 ℃养生4 h,常温静置24 h)进行养生时,环氧沥青黏层油固化不完全,温度升高时,环氧沥青由固态逐渐软化,使沥青分子之间发生相对滑移,其塑性随着试验温度的上升而变强。由此可见,高温是使水泥混凝土路面加铺超薄罩面产生病害的关键影响因素之一,故在夏季高温季节道路运营管理中应采取相应措施来降低路面温度,使其服务寿命周期更长。

图5 不同温度下45°斜剪试验试件破坏情况Fig.5 Failures of 45° oblique shear test specimens at different temperatures

虽然在层间无污染条件下,无黏结材料的复合试件层间剪切强度最大,但考虑到,在沥青水泥复合式路面实际施工过程中,水泥混凝土面板经过铣刨、鼓风机吹净浮土等施工后,表面仍会有一定粉尘,在这种条件下,撒布黏层油可改善层间黏结性能。为最大程度模拟实际施工情况,下文皆做撒布黏层油处理。

2.2 剪切速率对层间抗剪强度的影响

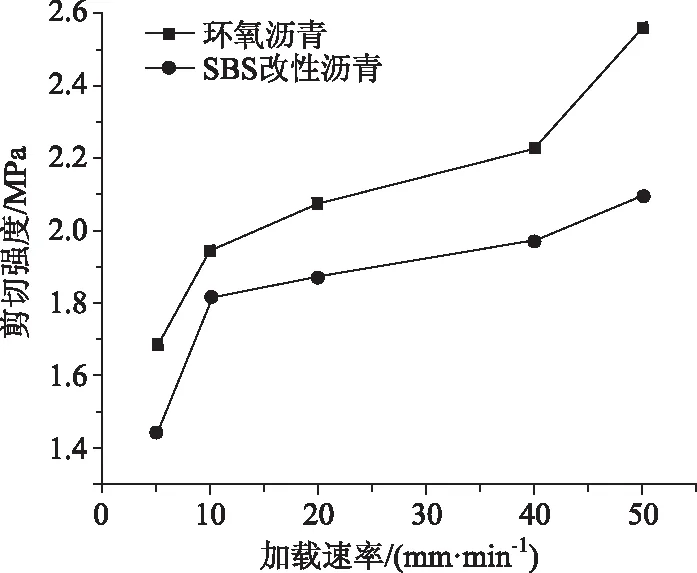

分别以环氧沥青、SBS改性沥青作为黏结材料,其洒布量分别为0.8,1.2 kg/m2,试验温度为25 ℃,进行斜剪试验。目前路面材料的力学试验的加载速率分为快速加载(50 mm/min)和慢速加载(1 mm/min)两类,为分析不同加载速率对薄层罩面复合试件层间剪切强度的影响,设定了 5个剪切速率,分别为5,10,20,40,50 mm/min,试验结果如图6所示。

图6 剪切速率与切剪强度的关系Fig.6 Relationship between shear rate and shear strength

由图6可以看出,加载速率对剪切强度有很大的影响,剪切强度随加载速率的增大而增大。分析其原因为,当加载速率较快时,复合试件受到外部荷载作用在层间产生的破坏变形或开裂来不及扩展开,从而使测定的作用峰值荷载增大,当加载速率较低时,复合试件受到外部荷载作用产生的破坏变形或开裂有充足的时间释放,就会使剪切强度降低。

由此也可以看出,铺装结构中黏结材料的类型对剪切强度也有较大影响,在加载速率一定的条件下,环氧沥青剪切强度均明显优于SBS改性沥青,当选择快速加载方式时,环氧沥青剪切强度比SBS改性沥青高出22.1%,显示出环氧沥青优异的黏结性能。

2.3 复合试件拉拔强度

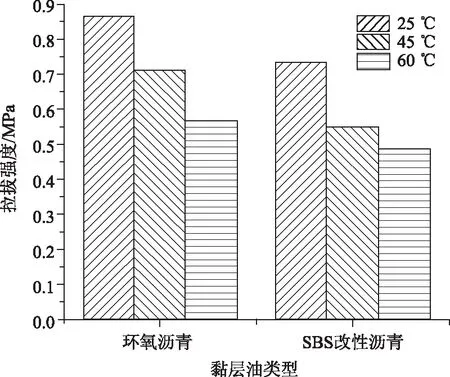

以环氧沥青、SBS改性沥青作为黏结材料,分别测试25,45 ℃和60 ℃温度条件下,复合试件界面拉拔强度,25,60 ℃试件受拉破坏情况如图7所示,测试结果如图8所示。

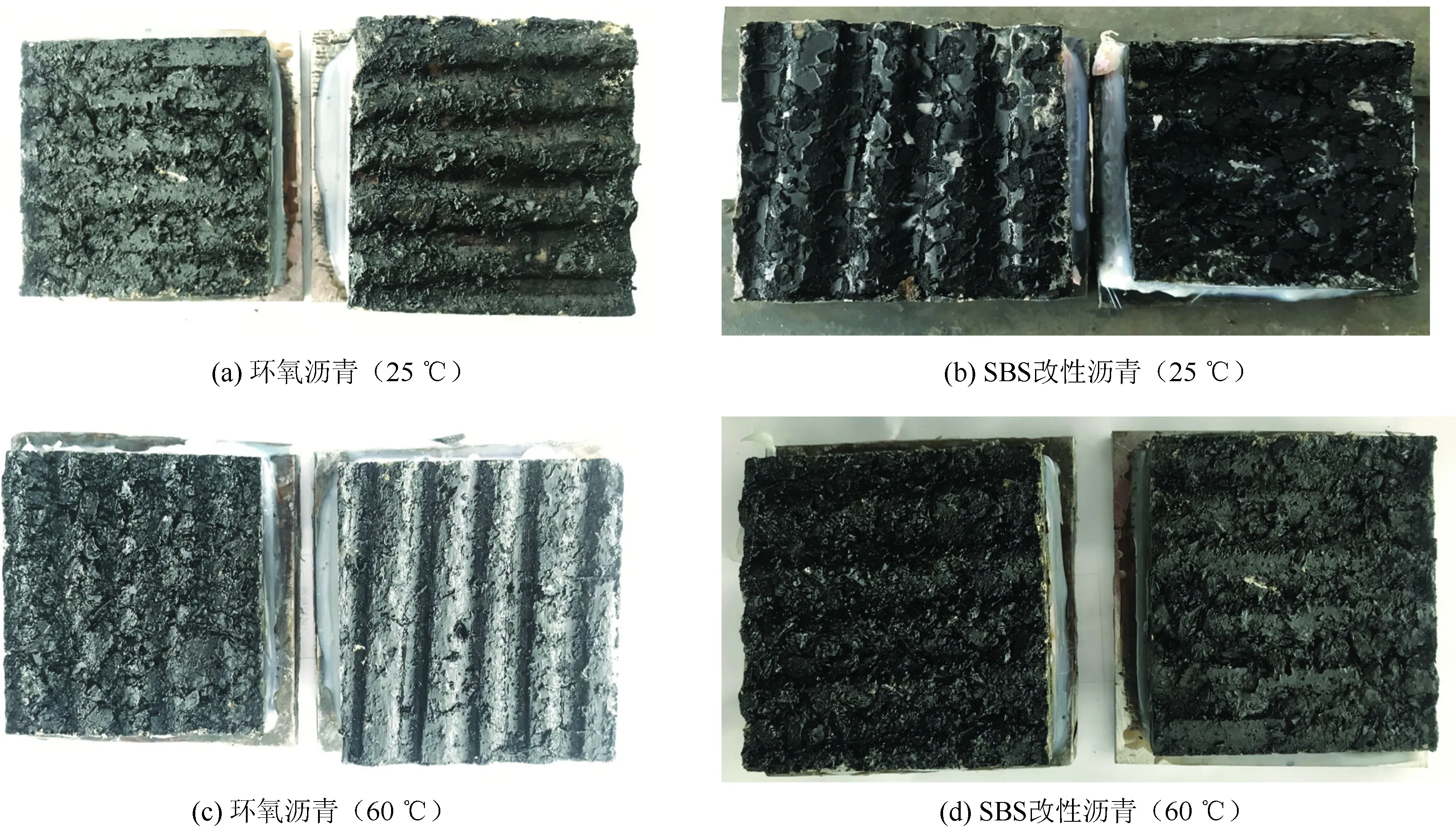

图7表明:

图7 拉拔试验试件交界面破坏形貌Fig.7 Interface failure morphology of pull-out test specimens

图8 两种黏层材料在3个试验温度条件下的拉拔强度对比Fig.8 Comparison of pull-out strengths of 2 kinds of bonding materials at 3 test temperatures

(1)拉拔破坏面均发生在复合试件层间,说明复合路面层间是路面结构中薄弱部位。

(2) 以环氧沥青作为黏结材料时,复合试件拉拔破坏面水泥混凝土板上几乎无黏层油;而SBS改性沥青作为黏结材料复合试件破坏面水泥混凝土面板上附有少许SBS改性沥青黏层油,拉拔破坏发生于SBS改性沥青黏结材料中间,说明环氧沥青相比于SBS改性沥青黏结性能更好。

(3)与常温25 ℃相比,高温60 ℃下两种黏结材料拉拔破坏面均黏附较多的黏层油,表明温度会影响黏结材料的黏结性,高温条件使C40水泥混凝土面板+2 cm环氧ESAC-10复合试件层间黏结效果减弱。

由图8可以看出:温度及黏层油类型对复合试件的拉拔强度影响显著。在3个试验温度条件下,环氧沥青均比SBS改性沥青的拉拔强度大;与常温25 ℃相比,60 ℃条件下环氧沥青和SBS改性沥青的拉拔强度分别降低了34.7%和33.9%。

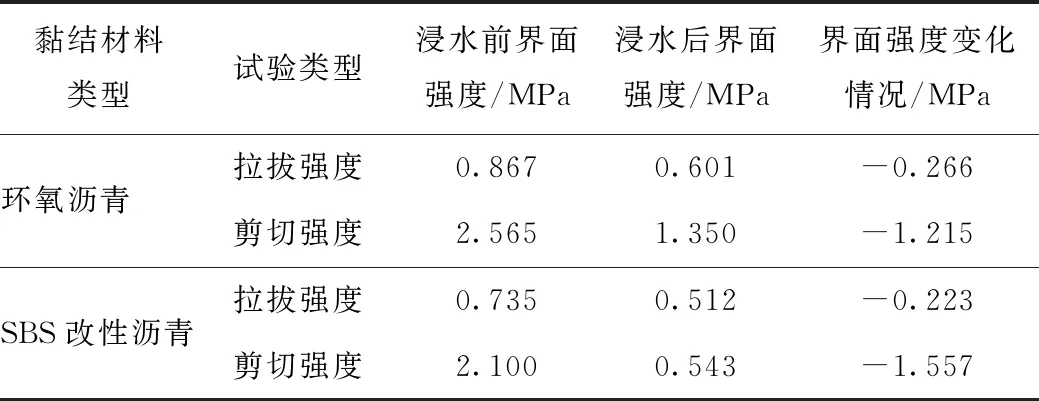

2.4 界面浸水对界面强度的影响

南方夏季高温多雨,故以浸水损害为其模拟条件,研究不利自然因素对两种黏结材料黏结性能的影响。参考《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)[20],将试件置于60 ℃恒温水浴箱中保温48 h,取出复合试件擦干表面水后再进行界面强度试验,从恒温水浴箱中取出复合试件至测出峰值荷载的时间不超过30 s,结果如表3所示。

表3 浸水损害后界面强度测试结果

由表3可知:

(1)环氧沥青经过浸水损害后,其剪切强度由2.565 MPa下降到1.350 MPa,下降幅度为47.4%;拉拔强度由 0.867 MPa下降为0.601 MPa,下降幅度为30.7%。

(2)SBS改性沥青经过浸水损害后的抗剪强度由2.100 MPa下降到0.543 MPa,下降幅度为75.1%;拉拔强度由0.735 MPa下降为0.512 MPa,下降幅度为30.3%。

(3)无论浸水前后,环氧沥青黏层油的界面强度均高于SBS改性沥青,表明前者黏附能力优于后者。

(4)浸水后,环氧沥青剪切强度下降幅度大大低于SBS改性沥青,拉拔强度则稍高于SBS改性沥青,充分表明环氧沥青黏结性能方面的耐久性比SBS改性沥青强。

2.5 界面老化对界面强度的影响

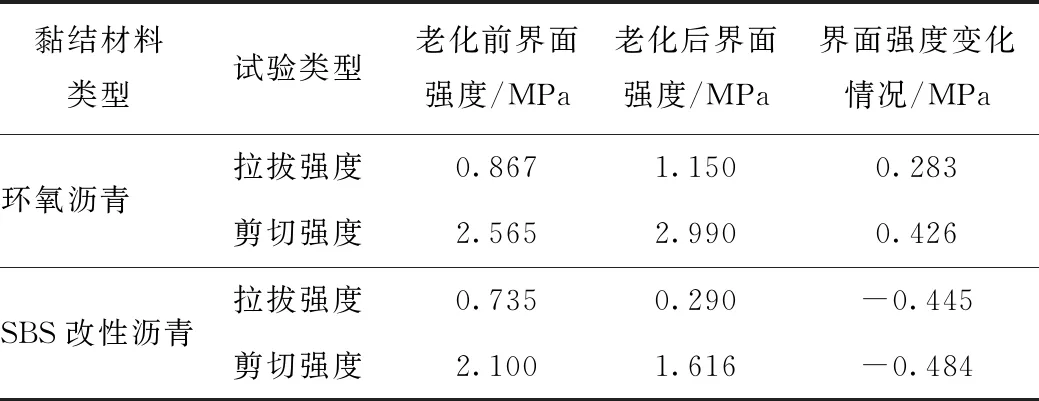

参照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)[20],将试件放入85 ℃烘箱中进行高温老化,在强制通风条件下连续加热5 d,之后关闭烘箱,经自然冷却16 h后,对复合试件进行剪切和拉拔试验,测试室温25 ℃条件下复合试件的拉拔强度和剪切强度。结果如表4所示。

表4 老化后界面强度测试结果

由表4可知:

(1)老化后环氧沥青黏层油复合试件的剪切强度与拉拔强度均比老化前有不同程度的提升,其中拉拔强度由0.867 MPa提升到1.150 MPa,提升幅度为32.6%;剪切强度由2.565 MPa提升到2.990 MPa,提升幅度为16.6%。究其原因是本研究选用的环氧沥青由A,B组分组成,其中A组分为环氧树脂,B组分为由沥青、固化剂、增溶剂及相关助剂按一定比例配制而成的混合物[24],当环氧树脂与掺入沥青中的固化剂混合后,固化反应便随之开始,体系黏度随着固化反应的进行不断在增大,慢慢形成不熔的三维交联结构[23],纯环氧沥青黏结材料在120 ℃条件下,养生4 h后,未完全固化,而老化试验条件反而使其得到进一步养生固化,从而使环氧沥青拉拔强度和剪切强度得到提高。

(2)老化后SBS改性沥青黏层油复合试件的剪切强度与拉拔强度均比老化前有不同程度的下降,其中拉拔强度由0.735 MPa下降到0.290 MPa,下降幅度为60.5%;剪切强度由2.100 MPa下降到1.616 MPa,下降幅度为23.0%。究其原因是SBS改性沥青黏结材料在老化过程中,一些短链碳氢化合物会发生加成、聚合反应,生成长链化合物,使得芳香分和胶质转化成沥青质[25]。沥青中沥青质含量越高,则表面自由能越小,导致SBS改性沥青会发生硬化和脆化[26],最终造成复合试件的界面强度大幅下降。

3 结论

(1)C40横向刻槽水泥混凝土路面加铺环氧沥青混凝土超薄罩面路面结构形式,在无黏结材料的情况下,剪切强度最大。25,45 ℃最佳环氧沥青洒布量为0.8 L/m2,60 ℃最佳环氧沥青撒布量为0.6 L/m2。随着温度上升,环氧沥青抗剪切能力呈下降趋势,体现出一定的温度敏感性。

(2)两种黏结材料的复合试件剪切强度随着加载速率的增大而增大,当选择快速加载方式时,环氧沥青剪切强度比SBS改性沥青高出22.1%,显示出环氧沥青优异的层间黏结性能。

(3)温度及黏层油类型对复合试件的拉拔强度影响显著,3个温度条件下,环氧沥青拉拔强度均比SBS改性沥青大,与常温25 ℃相比,60 ℃条件下环氧沥青和SBS改性沥青的拉拔强度分别降低了34.7%和33.9%。

(4)界面浸水条件下,环氧沥青和SBS改性沥青界面强度均呈下降趋势,但SBS改性沥青的下降幅度较大,无论浸水前后,环氧沥青的界面强度都较SBS改性沥青强。建议采取降低超薄罩面混合料孔隙率设计值和完善层间排水的措施,以减少界面浸水对层间黏结性能的影响。

(5)界面老化条件下,环氧沥青层间黏结性能增强,拉拔强度提升32.6%,剪切强度提升16.6%,SBS改性沥青层间黏结强度下降,拉拔强度下降60.5%,剪切强度下降23.0%。采用SBS改性沥青作为层间黏结材料时,建议适当提高沥青面层厚度,以减少界面老化对层间黏结性能的影响。