激光功率对激光熔覆FeCrBSi 合金组织和性能的影响

姜嫄嫄,张志远,皮自强,杜开平,陈星,郑兆然

(1. 中国航发南方工业有限公司,株洲 412002;2. 矿冶科技集团有限公司,北京 100160)

0 引言

大多数机械部件的失效是由于腐蚀、磨损、侵蚀等造成的。为提高机械部件的服役寿命,常用热喷涂或者堆焊等表面改性手段来提高其耐磨、耐腐蚀等性能[1,2]。但常用的表面改性手段也都难以避免存在其各自的局限性,如热喷涂涂层与基体间结合力较弱,堆焊热影响太大易导致工件变形等[3]。激光熔覆技术是在高能激光束的作用下将熔覆材料和基体表面同时熔化,得到与基体呈冶金结合的熔覆层,从而显著改善基体表面力学性能、物理性能和冶金性能的一种表面改性方法[4-7]。激光熔覆技术具有较高的重复性和可控性,因此,使用激光熔覆可以有效的对特定的零件进行针对性加工和批量化生产[8]。

近年来,相关机构和科研人员针对激光熔覆技术开展了大量理论和实验研究。何建群等人[9]针对45 钢基材设计了Fe55 激光熔覆合金粉末,获得了高硬度、表面无裂纹、耐磨性和耐腐蚀性能优异的激光熔覆层。叶四有等人[10]在45 钢表面激光熔覆了316L 不锈钢熔覆层,熔覆层的硬度是基材硬度的2 倍左右,同样条件下磨损量是基材的10%,自腐蚀电流密度是基材的70%,证明熔覆层具有很好的耐磨性和耐蚀性。Paul 等人[11]在H13 工具钢基材上熔覆了CPM9V 合金,将激光熔覆用于热加工和冷加工模具的修理。Zhu 等人[12]在C 级轮U75V 钢轨材料上熔覆了316L、420、410 等多种合金,证明激光熔覆在铁轨修复领域具有很大的应用前景。

FeCrBSi合金是激光熔覆主要材料体系之一,被广泛用于矿山、机械、汽车、石油化工等多个领域部件的表面防护,可以起到耐磨防腐的效果。FeCrBSi 熔覆层的性能很大程度上由其微观组织及结构决定,而激光功率是影响熔覆层显微组织的最直接的工艺参数之一,因此探究激光功率对显微组织的影响极为重要。本研究在45 钢表面采用激光熔覆技术制备了FeCrBSi 熔覆层,并研究了不同激光功率对熔覆层显微组织和硬度的影响规律。

1 试验材料及方法

试验基材为45 钢,熔覆粉末为自行制备的铁基合金粉末,其化学成分如表1 所示。所用铁基合金粉末粒度范围为45~150 μm,形貌如图 1 所示。采用德国GTV 公司的MF-LC 2000 型激光熔覆设备进行激光熔覆试验,其工艺参数为:激光功率1800~3400 W,扫描速率8 mm/s,送粉率33 g/min,光斑直径3.19 mm。

表1 激光熔覆铁基粉末化学成分(wt.%)Table 1 The chemical composition of laser cladding Fe-Based powder (wt.% )

图1 激光熔覆粉末形貌Fig.1 Morphology of laser cladding powder

采用日立SU 5000 扫描电镜对粉末形貌和熔覆层微观组织进行观察;采用德国PROGRES GRYPHAX 大型卧式光学金相显微镜对样品金相进行观察;采用402 MVATM维氏硬度计对熔覆层截面显微硬度进行测量(标准压头,加载载荷200 g,加载时间10 s);采用德国BRUKER公司的UMT 摩擦磨损试验机对熔覆层表面进行滑动干摩擦磨损试验(往复式摩擦磨损,磨球为Φ3.95 mm 的GCr15 小钢球,载荷为200 N,摩擦时间为20 min,钢球往复速率为5 mm/s);采用Chi660e 型电化学工作站测定了基体和熔覆层的动电位极化曲线,辅助电极为铂丝,参比电极为饱和甘汞电极(SCE),电解质为3.5 wt.%的NaCl 水溶液。

2 结果与讨论

2.1 熔覆层组织分析

激光熔覆过程中,高能激光束将熔覆材料和基体同时熔化,在基体表面会形成具有一定深度的熔池,熔池与周围的基体进行热交换,形成热影响区,熔覆层与下方基体的纵截面示意图如图2 所示。熔覆层呈中间厚两边薄的弧形,这是因为高能激光束的能量分布大体呈高斯分布[13],中间的能量高,两边的能量低,因此中间部分熔化的熔覆材料更多,熔覆层更厚。

图2 熔覆层与基体纵截面示意图Fig. 2 Diagram of longitudinal section of cladding layer and substrate

不同激光功率下单熔道熔覆样品的纵截面金相图如图 3 所示,整体上来看,截面特征均与图2 所示相符,在同样的条件下,随着激光功率的增大,熔覆层厚度逐渐增大,熔池深度迅速增大,热影响区的宽度也有所增加。对图 3 中熔覆层厚度、熔池深度和热影响区宽度进行定量分析,结果如图 4 (a)所示,随着激光功率从1800 W 增加到3400 W,熔覆层厚度从0.27 mm 增加至0.56 mm,熔池深度从1.23 mm 增加至2.43 mm,热影响区的宽度从0.53 mm 升高至0.66 mm。同轴送粉激光熔覆过程中部分粉末会飞离激光束的辐照范围,造成熔覆材料的浪费[14]。随着激光功率的增大,基体表面能量输入增多,对粉末的熔化效果增强,导致飞溅的粉末颗粒减少,变相的提高了材料利用率,因此熔覆层的厚度增大。同时,基体表面能量输入增多,使得更多基体被熔化,形成的熔池深度更深,温度也更高,熔池周围的热影响区的范围也随之扩大。

图3 不同功率激光熔覆样品的纵截面照片:(a) 1800W; (b) 2200W; (c) 2600W; (d) 3000W; (e) 3400WFig. 3 Longitudinal section photos of laser cladding samples with different laser power:(a) 1800W; (b) 2200W; (c) 2600W; (d) 3000W; (e) 3400W

图4 热影响区厚度、熔覆层厚度及熔池深度与激光功率的关系Fig. 4 The relationship between the thickness of heat affected zone, the thickness of cladding layer and the depth of molten pool and laser powder

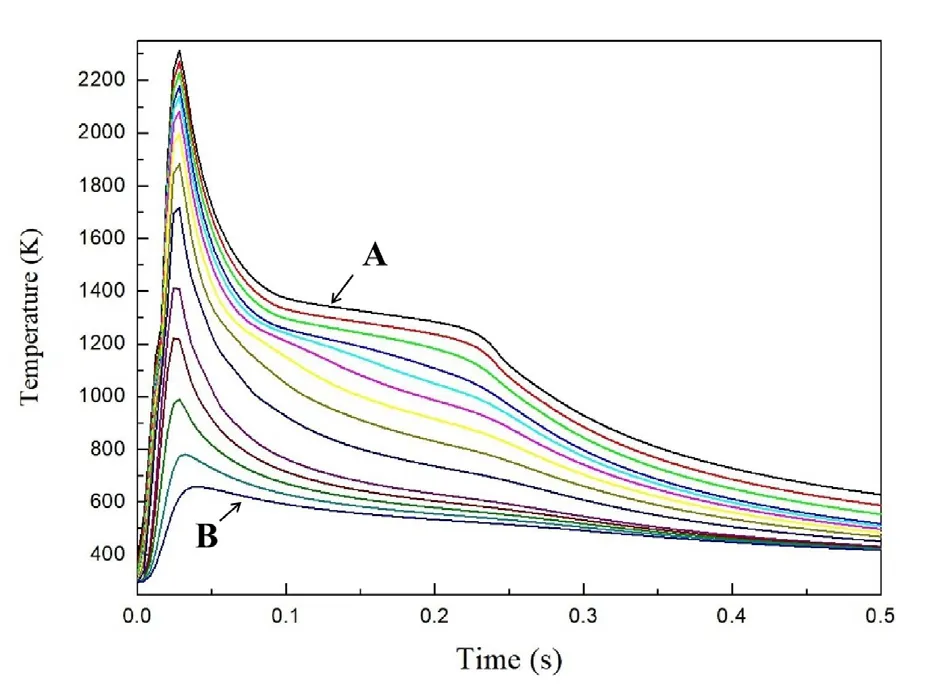

采用ANSYS 软件模拟了1800 W 的熔覆过程,图 5 是1800 W 下熔覆层温度场云图。如图所示,连续的激光输入会减缓熔池及热影响区的热量传递,在激光移动方向上形成较大的温度梯度,同时会对后续成形的粉末起到预热的作用。熔覆层中心温度最高,为2305.9 K,从熔覆层中心向外温度逐渐降低。Fe 基材料熔点为1497 K,红色区域为熔池区,围绕熔池的是弧形的热影响区。图6 是图5 (b)中黑线位置从点A 依次到点B 的热循环曲线,可以看出,从熔覆层中心向下,冷却速率逐步降低。

图5 1800W 下熔覆层温度场云图:(a)纵截面;(b)横截面Fig. 5 Temperature contours of cladding layer with laser power of 1800W

图6 熔覆过程中热循环曲线Fig. 6 Thermal cycle curve during cladding

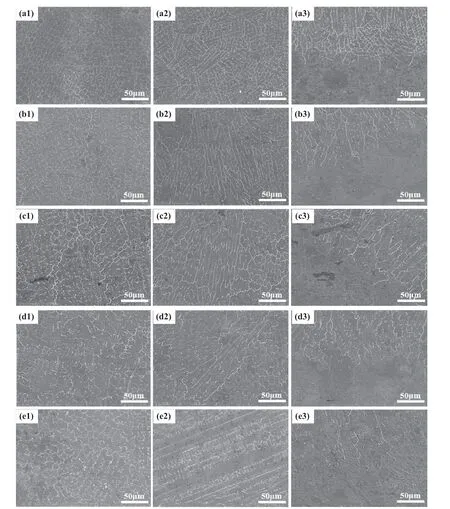

不同激光功率熔覆样品的纵截面SEM 图如图7 所示,整体来看,熔覆层均匀致密,未发现裂纹和气泡。不同激光功率熔覆层上部均呈现典型的等轴晶特征;熔覆层中部出现了胞状晶;熔覆层底部与基材的界面处存在一个平面晶界,表明熔覆层与基材之间实现了冶金结合。在平面晶区的上方为柱状树枝晶区,由于熔池搅动以及强的热对流作用,使该区域枝晶普遍受到较大冲力而被冲断,因此呈定向外延生长的特征[15,16]。无论是熔覆层的上部、中部还是下部,随着激光功率的增大,组织均变得更加粗大,这是因为在其它工艺参数保持不变的条件下,激光功率越高,涂层和基材吸收的激光能量越多,基材熔化的深度也就越深,导致冷却速度越慢,也就有越多的晶核发生形核长大,所以枝晶组织越粗大。

图7 不同激光功率熔覆样品的纵截面SEM 图(编号1,2,3 分别代表熔覆层截面上、中、下部):(a1), (a2), (a3) 1800 W; (b1), (b2), (b3) 2200 W; (c1), (c2), (c3) 2600 W; (d1), (d2), (d3) 3000 W; (e1), (e2), (e3) 3400 WFig. 7 SEM images of longitudinal section of laser cladding samples with different powers (Numbers 1, 2 and 3 represents the top, middle and bottom of layer, respectively): (a1), (a2), (a3) 1800 W; (b1), (b2), (b3) 2200 W; (c1), (c2), (c3) 2600 W; (d1),(d2), (d3) 3000 W; (e1), (e2), (e3) 3400 W

图8 是1800 W 下熔覆层截面EDS 线扫描照片,熔覆层与45 钢基体之间的界面主要是元素扩散界面。界面处,熔覆层与45 钢基体之间元素互相扩散,溶解形成固溶体,以Cr 元素为例,可以看出元素含量在熔覆层与基材交界处呈现明显梯度变化。这是由于熔覆层与45 钢基材之间元素浓度差异较大,大的过冷度促使Cr 元素在熔覆过程中从熔覆层向基材扩散,但由于熔池金属快速冷却凝固使各元素没有足够的时间和能量进行充分的扩散,从而导致该处Cr 元素存在较大的浓度梯度。

图8 1800 W 下熔覆层EDS 线扫描Fig. 8 EDS line scanning of cladding layer with laser power of 1800W

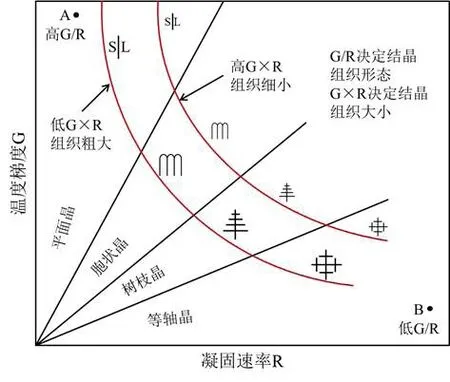

熔覆层不同位置的组织形态的差异性以及不同功率熔覆层组织大小的差异性主要是由于温度梯度G 和凝固速率R 的不同导致的。如图 9 是温度梯度G 和凝固速率R 对结晶组织形态和大小的影响,可以看到,结晶参数G/R 的大小决定结晶组织的形态,当G/R 由大到小变化时,结晶组织也随之经历平面晶、胞状晶、树枝晶和等轴晶的变化。结晶参数G×R 则决定结晶组织的大小,当G×R 较小时,结晶组织粗大,当G×R 较大时,则能够得到较细小的结晶组织。

图9 温度梯度G 和凝固速率R 对结晶组织形态和大小的影响Fig. 9 Effects of temperature gradient G and solidification rate R on the morphology and size of crystalline structure

在熔覆层底部,基体和熔覆层的结合区是凝固最先开始的位置,此时温度梯度G 极高,凝固速率R 相对较低,因此结晶参数G/R 的值很大,而基体和熔覆层的结合界面提供了大量异质形核质点,因此晶体形核速度很快,比生长速度要快得多,几乎不存在成分过冷,进而晶体在界面处凝固所释放的热量通过界面下方的基材散失,使界面以平面晶的形态缓慢向上生长。随着固液界面的推移,在熔覆层中部,温度梯度G 减小,形核驱动力不足,出现了成分过冷现象,使界面上凸起的胞状晶能够往液相内生长较长的距离,逐渐形成柱状晶,柱状晶还会向周围排出溶质,因此,横向也出现了成分过冷,从而导致二次枝晶的形成[17]。在熔覆层上部,由于直接与气体接触,发生快速的辐射散热,温度梯度G 急速下降,同时凝固速度R 不断增大,G/R 的值迅速减小,成分过冷现象进一步加剧,成为形核驱动力的主导,结晶速率逐渐增大,形成尺寸均匀细小的等轴晶。随着激光功率的增大,熔池温度升高,快速冷却过程中凝固速率R 明显降低,G×R 的值减小,得到的结晶组织变粗。

2.2 熔覆层硬度

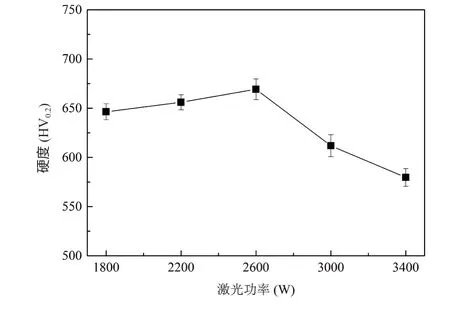

不同激光功率熔覆层的硬度如图10 所示,随着激光功率的增大熔覆层硬度先增加,随后出现了明显降低,当激光功率为2600 W 时,熔覆层具有最高的硬度669 HV0.2,随着激光功率进一步提高,熔覆层硬度逐渐降低。当激光功率较小时,增大激光功率有利于熔覆材料的充分熔化,有利于合金元素的扩散与均匀化,在快速凝固过程中形成更多的碳化物,从而起到一定的强化效果[18]。当激光功率过高时,基体对熔覆层的稀释作用增大,同时组织形态发生变化,尺寸也变得粗大,从而导致熔覆层硬度降低。

图10 熔覆层显微硬度与激光功率的关系Fig.10 The relationship between layer microhardness and laser powder

2.3 熔覆层摩擦磨损

图11 为不同激光功率熔覆层的磨损体积,如图所示,熔覆层的磨损体积均明显小于基体的磨损体积,随着激光熔覆功率的增大,熔覆层的磨损体积先减少后增大,激光功率为1800 W 的熔覆层磨损体积为45 钢基体的68.1 %,激光功率为2200 W 的熔覆层磨损体积为45 钢基体的65.9 %,当激光功率为2600 W 时,熔覆层的磨损体积最小,约为基体的59.8 %,激光功率增加到3000 W 和3400W 时,熔覆层磨损体积分别为基体的71.4%和73.9%。这表明激光熔覆Fe 基熔覆层能够明显提升耐磨性。这是由于熔覆层耐磨性与硬度相关,通常情况下硬度越高,熔覆层也就越耐磨。

图11 不同激光功率熔覆层的磨损体积Fig.11 Wear volume of cladding layer with different laser power

图12 为不同激光功率熔覆层的磨损形貌。可以看出,干摩擦磨损试验后,基体的犁沟很深,不同位置的磨损很不均匀;1800W 和2200 W 的熔覆层表面出现犁沟、碎屑以及分层现象,表明其发生了较为严重的磨损;激光功率升至2600 W时,熔覆层表面碎屑和分层现象明显减少,磨损现象得到缓解;激光功率升至3000 W和3400W时,熔覆层表面碎屑增多、分层现象加剧,甚至出现大块剥落现象,磨损严重。

图12 不同激光功率熔覆层的磨损形貌:(a)基体; (b) 1800 W; (c) 2200 W; (d) 2600 W; (e) 3000 W; (f) 3400 WFig. 12 The wear morphology of laser cladding layers with different laser power:(a) substrate; (b) 1800 W; (c) 2200 W; (d) 2600 W; (e) 3000 W; (f) 3400 W

2.4 熔覆层腐蚀

图13 是不同激光功率下熔覆层动电位极化曲线图,从图中可以看出,基体在溶液中表现为单一活性溶解,而熔覆层则具有明显的钝化行为。这是因为在熔覆层中晶粒间具有相对较低的C 含量,同时又富集了Cr、Mo 元素,而Cr 是形成钝化膜的主要元素,Mo 元素能够提高表面钝化膜的稳定性,因此熔覆层具有显著的耐蚀性。对所得到的极化曲线特征转变点进行标定,利用塔菲尔线性外推法,得到了不同激光功率熔覆层的自腐蚀电位(Ecorr)和自腐蚀电流密度(Icorr)特征腐蚀参数,结果如表 2 所示。从表中可以看出,熔覆层的自腐蚀电位远高于基体,自腐蚀电流密度远低于基体,表明熔覆层具有很好的抗腐蚀性能,随着激光功率的增加,熔覆层的自腐蚀电位先升高后降低,自腐蚀电流密度先降低后升高。激光功率为2600 W时,熔覆层自腐蚀电位最高,为-426.41 mV,自腐蚀电流密度最低,为0.45 μA/cm2。

图13 不同激光功率熔覆层的电化学腐蚀曲线Fig.13 Electrochemical corrosion curves of cladding layers with different laser power

表2 不同激光功率熔覆层的极化曲线测试结果Table 2 Test results of polarization curves of cladding layers with different laser power

3 结论

(1) 在扫描速率8 mm/s,送粉率33 g/min,光斑直径3.19 mm,激光功率1800~3400 W的条件下,激光熔覆FeCrBSi 熔覆层上部、中部和下部的组织分别为等轴晶、胞状晶和胞状树枝晶、平面晶,随着激光功率的增大,熔覆层不同位置的显微组织变粗。

(2) 激光熔覆Fe 基熔覆层能够明显提升涂层的耐磨性和耐蚀性,随着激光功率的增加,熔覆层硬度先升高再降低;熔覆层磨损体积先减少后增加;熔覆层的自腐蚀电位先升高后降低;自腐蚀电流密度先降低后升高。当激光功率为2600 W时,熔覆层具有最高显微硬度669 HV0.2,熔覆层耐磨性最好,磨损体积为基体59.8 %,同时熔覆层的耐蚀性最优,自腐蚀电位为-426.41 mV,自腐蚀电流密度为0.45 μA/cm2。