铜铝聚苯酯涂层性能研究

云海涛,刘通,刘建明,吕亮,汪云程,张淑婷

(1.中国航发南方工业有限公司,株洲 412002;2.矿冶科技集团有限公司,北京 100160;3.北京市工业部件表面强化与修复工程技术研究中心,北京 102206;4.北方工业大学,北京 100144)

0 引言

封严涂层对于提高航空发动机的整机效率、降低油耗和延长部件寿命等具有重要意义,在发动机研制、新机制造、运行和维修等方面发挥着重要作用。在航空发动机制造中,可磨耗封严涂层通过减小转子与机匣的间隙,提高气路密封性,进而增加流体动力压差,提高整机效率,降低能耗,延长整机的使用寿命[1-3]。

铝青铜(CuAl)涂层是一种重要的铜基防护涂层[4],具有抗接触磨损、抗气蚀和抗干摩擦等特性,是防止零部件表面疲劳磨损、减少装配件黏连,提高部件可靠性和使用寿命的关键涂层。据资料显示[5],国外开发的铝青铜聚苯酯涂层已用作航空发动机耐微动磨损涂层,但国内对这类涂层材料的研究较少,中科院以滑动摩擦试验评价[6]铝青铜聚苯酯涂层在室温~400℃的可磨耗性能,但试验条件与实际工况相差较大;前期研究[7]通过改变聚苯酯含量,将铜铝聚苯酯 (CuAl/PHB)涂层中可磨耗相和孔隙相的占比提高至40%以上,经验证可满足航空发动机对中低温可磨耗封严涂层使用要求。

本文通过对涂层基本力学性能、抗氧化性、高温硬度、微动磨损和模拟工况可磨耗等性能的检测分析,探讨了铜铝聚苯酯涂层可实现耐微动磨损和可磨耗的良好结合。

1 试验材料和试验方法

1.1 封严涂层的制备

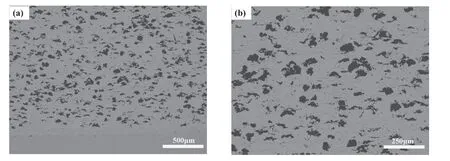

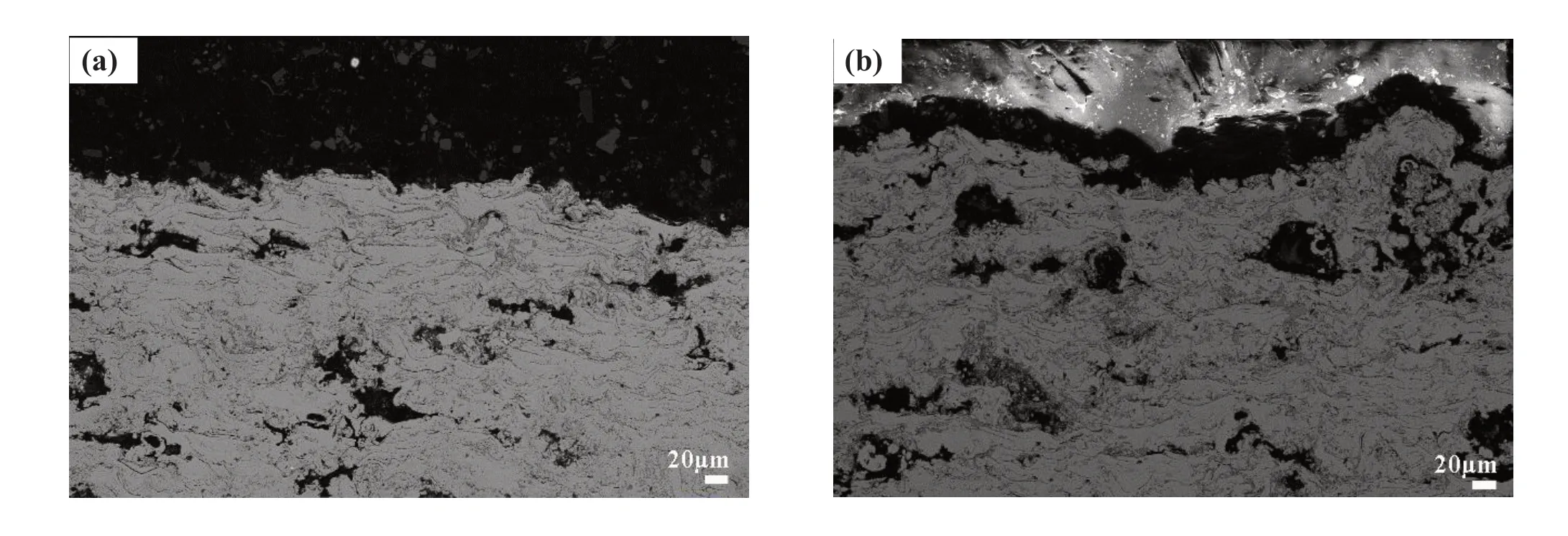

本试验选用矿冶科技集团有限公司研制的铜铝聚苯酯复合粉末(牌号KF-1303)制备涂层,图1 为该涂层材料的典型形貌,由CuAl 合金粉和聚苯酯粉两种组分混合而成,粉末呈现为近球状,粒径约45 μm 以下的CuAl 合金颗粒均匀散落在聚苯酯颗粒周围,涂层材料物性及化学成分如表1 所示。

图1 铜铝聚苯酯复合粉末微观形貌照片:(a) 低倍;(b) 高倍Fig.1 Microstructure of CuAl-PHB powders: (a) low magnification; (b) high magnification

表1 铜铝聚苯酯粉末化学成分和物理性能Table 1 The chemical composition and physical properties of CuAl-PHB powder

本试验选用高温合金(GH4169)为基体材料,制备金相、硬度和结合强度等试样。喷涂前对基体表面进行脱油净化和喷砂粗糙化处理,选用粒度为40 目的棕刚玉,采用射吸式喷砂机,压力在0.55~0.65 MPa。喷砂过程中,磨料的喷射方向与工作面的法线之间夹角取15°,喷砂咀距离工件的距离大约为200 mm。

本试验采用METCO F4 大气等离子喷涂系统在预处理后的基体表面制备封严涂层底层和面层,底层采用Ni-Al 复合粉末(牌号KF-6),厚度为0.10~0.15 mm;面层采用铜铝聚苯酯复合粉末(牌号KF-1303),厚度为1.8~2.0 mm;通过对喷涂功率、喷涂距离、送粉速率等工艺参数的优化,确定最佳面层喷涂参数如表2 所示。喷涂后对所制备涂层的微观组织、孔隙率、硬度、结合强度、高温硬度和摩擦磨损性等进行测试研究。

表2 铜铝聚苯酯复合粉末喷涂工艺参数Table 2 Parameters of spraying CuAl-PHB powder

1.2 检测方法及设备

采用Hitachi SU5000 型热场发射扫描电子显微镜(SEM)观察分析粉末和涂层试样横截面的显微组织形貌,使用Image J 软件测量涂层横截面的孔隙率数值。涂层硬度试样厚度为1.8~2.0 mm,表面经过砂纸打磨后,依照HB 5486 采用MODEL600MRD-S 型洛氏硬度仪检测HR15Y。涂层的结合强度采用粘结拉伸法测试,将粗磨后的试样与预喷砂的对接件采用FM-1000 高温胶片粘结,190 ℃、保温2 h 的条件下固化;在WDW-100A 型微机控制电子式万能试验机上进行测试;涂层厚度为0.5~0.6 mm 拉断时单位面积涂层所承受的载荷为结合强度,并对断口进行宏观观察,确定涂层断裂方式,为了保证实验结果的可靠性,每组实验均采取3 个试样进行测试,取其平均值作为最终结果。

涂层静态恒温氧化试验,将制备的CuAl/PHB涂层置于SX-12-10 型箱式电阻炉中进行静态空气下500 ℃、620 ℃、650 ℃及700 ℃的恒温100 h 的氧化试验,检测不同温度对涂层氧化增重、组织结构的影响关系。涂层的高温洛氏硬度,采用HTN/T150 型高温洛氏硬度计,涂层硬度试样厚度为1.8~2.0 mm,表面经过砂纸打磨后,参考HB 5486 采用高温硬度计在450 ℃、500 ℃、550℃、600 ℃、620 ℃、650 ℃和700 ℃条件下对涂层的高温洛氏硬度(HR15Y)进行检测。

涂层的抗热震性能测试,首先将涂层样品放入KSS-1400 型全自动热震试验机中,在600 ℃、650 ℃、700 ℃温度条件下保温5 min,然后放入冷水淬冷2 min,静置1 min,观察涂层表面状态,记录试验次数。采用UMT-Tribolab 型多功能摩擦磨损试验机行CuAl/PHB 涂层的微动磨损性能测试,对偶件使用100 Cr6 对磨球,直径为10 mm。试验载荷100 N,频率100 Hz,循环周次为36×104次,试验温度室温、500 ℃、600 ℃、620℃、650 ℃和700 ℃,每组试验进行3 种平行试验,检测涂层摩擦系数,试验后采用非接触式表面轮廓仪测量涂层磨损体积。

采用矿冶集团的高温超高速可磨耗试验机[8]对CuAl/PHB 涂层可磨耗性能进行检测,其轮盘转速最高为15000 rpm,线速度达到450 m/s,最高试验温度达1200 ℃。本试验在线速度400 m/s、进给深度50 μm/s、进给深度200 μm、试验温度为400 ℃~600 ℃的条件下,对CuAl/PHB 涂层和高温合金叶片摩擦副进行对磨刮削试验。采用IDR[9]作为可磨耗性定量评价指标,对于固定的进给深度,IDR 的绝对值越小,可磨耗性能就越好。当以叶片磨损为主时,IDR 为正值,当出现涂层材料黏附叶片时,IDR 为负值。一般情况下,IDR 绝对值小于10%可磨耗性为优,10%~20%可磨耗性为良,20%~30%可磨耗性为可接受。

IDR 定义为:

IDR=(叶片刮削前高度-叶片刮削后高度)/(涂层刮削深度+叶片刮削前高度-叶片刮削后高度)

2 试验结果与分析

2.1 涂层微观组织形貌

涂层微观组织形貌是评价涂层性能的关键标准。采用大气等离子喷涂工艺制备的CuAl/PHB涂层微观形貌如图5 所示,涂层组织均匀,整体结构类似蜂窝状,其中灰色区域为金属相,黑色区域为聚苯酯与涂层孔隙。通过Image J 图像处理软件对CuAl/PHB涂层显微形貌照片进行分析,测定涂层的孔隙率为17.5%(涂层中聚苯酯和孔隙所占比例)。

图2 涂层微观组织形貌照片:(a) 低倍;(b) 高倍Fig.2 Microstructure of Coatings: (a) low magnification; (b) high magnification

2.2 涂层力学性能

按照表1 所示的热喷涂工艺参数制备CuAl/PHB 涂层,测试喷涂态涂层硬度和结合强度结果分别列于表3、表4,拉伸结果均为100%涂层内断裂。

表3 涂层硬度结果Table 3 Hardness of Coatings

表4 涂层结合强度Table 4 Bonding Strength of Coatings

由表3、表4 数据可知,本试验所制备的铜铝聚苯酯封严涂层的硬度平均值90.4 HR15Y,结合强度≥25.4 MPa,适合用作航空发动机气路间隙控制封严涂层,能满足硬度与结合强度的良好匹配。

2.3 涂层高温氧化性能

通过箱式电阻炉对CuAl/PHB 涂层试样进行500 ℃、620 ℃、650 ℃和700 ℃四组不同温度下100 h 的高温氧化试验,根据图3 所示的涂层氧化增重试验结果,温度越高,涂层的氧化增重越多,增重速率越快。由于涂层中含有聚苯酯成分,因此在高温氧化试验中存在聚苯酯的烧蚀,这种情况会使涂层的整体重量减小,同时,温度越高,涂层中聚苯酯的烧蚀越严重,涂层的失重越明显。

图3 CuAl/PHB 涂层100 小时高温氧化增重曲线Fig. 3 Weight gain curve of CuAl-PHB coating at 100 hours of high temperature oxidation

CuAl/PHB 涂层在500℃和620℃条件下随氧化时间的增加,重量变化并不明显,在20 h 内,涂层有较小失重,随氧化时间的增加,涂层有增重的变化趋势,但较为平缓,100 h 平均氧化增重速率仅为4.51×10-4mg·mm-3/h,表明涂层在500℃和620 ℃下具有良好的抗氧化性能;而对于650 ℃和720 ℃条件下,CuAl/PHB 涂层变化显著,首先是在40 h 内,涂层发生明显的失重和增重,平均氧化增重速率分别达到18.6×10-4mg·mm-3/h和25.9×10-4mg·mm-3/h;在氧化40~50 h 后,随时间的增加,氧化增重速率降低,650 ℃温度下趋于平缓,100 h 平均氧化增重速率为11.5×10-4mg·mm-3/h,而700 ℃下涂层氧化增重仍较快,达到了19.5×10-4mg·mm-3/h。

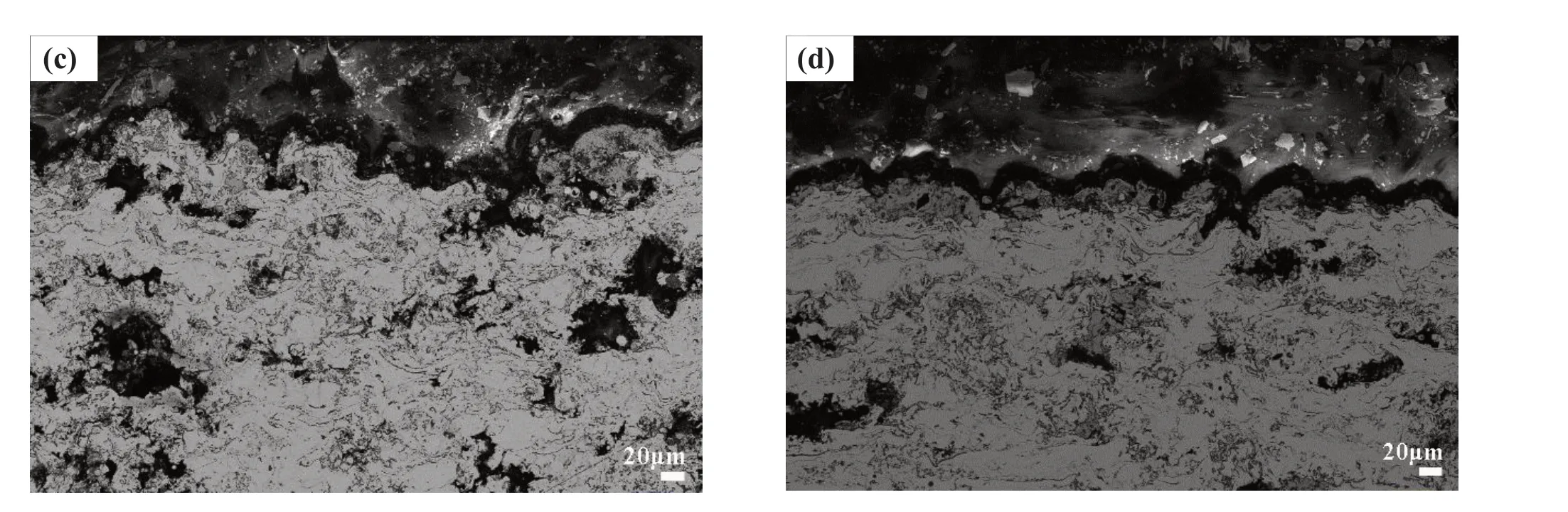

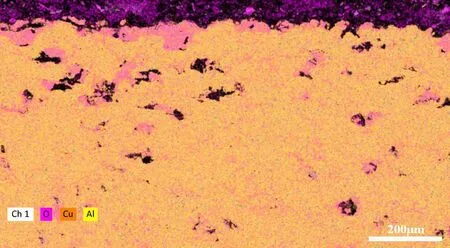

CuAl/PHB 涂层在500 ℃、620 ℃、650 ℃和700 ℃四组不同温度下保温100 h 后的显微形貌如图4 所示。500 ℃与620 ℃氧化后CuAl/PHB 涂层组织无明显差别,表面由1~2 μm 的氧化膜覆盖,650 ℃相较于620 ℃局部存在明显的氧化物团聚现象,如图4 (c)所示,该氧化物团聚组织直径约40 μm 左右,厚度不均匀,致密性较差。700 ℃氧化后涂层表明出现了一层较厚的氧化物膜,厚度为10~30 μm,涂层内部有较多单独存在的团聚氧化物。如图5 和表5 所示的700 ℃氧化100 h 后涂层内部选区能谱分析结果可以判断该组织主要由铜的氧化物构成,该氧化膜均匀性、致密性差,难以阻挡氧元素进入合金内部,不能提高合金的抗氧化性。

表5 700℃氧化100 h 后涂层成分Table 5 Composition of the coating after 100h oxidation at 700℃

图4 CuAl/PHB 涂层氧化100 小时微观组织照片:(a) 500 ℃; (b) 620 ℃; (c) 650 ℃; (d) 700 ℃Fig.4 Microstructure of CuAl-PHB coatings after 100h oxidation: (a) 500 ℃; (b) 620 ℃; (c) 650 ℃; (d) 700 ℃

图5 700℃氧化100 h 后涂层能谱选区分析结果Fig.5 Selective analysis results of coating energy spectrumafter oxidation at 700 ℃ for 100 h

CuAl/PHB 涂层在620 ℃以下抗氧化性能良好,当氧化温度达到620 ℃以上后会出现异常长大的氧化物组织,该氧化物组织致密性差,不具备隔绝氧元素的作用,不能提高合金组分的抗氧化性,同时由于温度的增加,合金的氧化速率明显上升。

2.4 涂层高温硬度

采用高温洛氏硬度计在450 ℃、500 ℃、550 ℃、600 ℃、620 ℃、650 ℃和700 ℃条件下对CuAl/PHB 涂层的高温硬度进行检测研究,涂层的硬度检测结果如图6 所示,可直观地反应温度对涂层性能的影响,温度提高会显著降低涂层的硬度,在450 ℃~700 ℃温度范围内,涂层硬度由HR15Y 76.6 降低到66.8,仍可满足封严涂层服役的基本性能要求。

图6 CuAl/PHB 涂层高温洛氏硬度(HR15Y)Fig.6 High temperature rockwell hardness of CuAl-PHB coatings (HR15Y)

2.5 涂层抗热震性能

在600 ℃,650 ℃、700 ℃保温5 min 后放入冷水淬冷2 min、静置1 min 的条件下进行CuAl/PHB 涂层的抗热震性能检测,结果表明,在不同温度下涂层的热震寿命均超过了30 次,未出现脱落、裂纹等现象,涂层具备良好的抗高温热冲击性能。图7 (a)为700℃经过30 次条件试验后的涂层宏观照片;为获取涂层极限寿命,在700 ℃条件下,经过135 次水冷热震试验,涂层出现裂纹、脱落,见图7 (b)所示。

图7 CuAl/PHB 涂层700℃水冷热震试验后宏观照片:(a) 热震30 次后涂层完整;(b) 热震135 次后涂层表面裂纹、脱落Fig.7 Macro-morphology of CuAl/PHB coating after hydrothermal shock test at 700℃:(a) the complete coating after 30 thermal shocks; (b) surface cracks and peeling of coating after 135 thermal shocks

2.6 涂层微动磨损性能

图8 是CuAl/PHB 涂层与100Cr6 对磨球摩擦配副在相同试验载荷100 N、频率100 Hz,室温、500 ℃、600 ℃、620 ℃、650 ℃和700 ℃不同温度下摩擦系数随时间的变化曲线。可以看到,在试验初期200 s 左右时涂层的摩擦系数均发生下降,约在第400 s 后涂层完成跑合。进入稳定期后,不同温度条件下的涂层摩擦因素均无较大波动,首先是在室温条件下,进入稳定期时的涂层摩擦系数在0.55 左右,且表现出缓慢增加的趋势,试验进行到2800 s 后摩擦系数稳定在0.65;在500℃条件下,涂层摩擦系数显著低于室温,随时间增加,摩擦系数提高,但始终低于0.5;600 ℃和620 ℃温度下,摩擦系数变化十分接近,稳定在0.4~0.5 间;随着温度提高到650 ℃和700 ℃,摩擦系数始终保持较高水平,随试验时间增加摩擦系数缓慢提高,其变化趋势与室温状态相近,趋于稳定后摩擦系数保持在0.6~0.7 间。

图8 CuAl/PHB 涂层摩擦系数随时间的变化曲线Fig.8 Variation curve of friction coefficient of CuAl-PHB coatings

图9 是CuAl/PHB 涂层不同微动条件下的磨痕形貌三维立体图,由图9 (a)~(d)可知,涂层磨损后形貌比较完整,磨痕深度较为均匀;但温度提升至650 ℃后,涂层磨痕表面有裂纹出现,导致摩擦系数提高,磨损性能严重降低。图10 是微动条件下CuAl/PHB涂层磨损体积随温度的变化,可以看出随试验温度的增加,磨损体积呈现出增大的变化,在700 ℃下由于磨痕出现明显裂纹,影响了磨损深度,导致磨痕体积相对650 ℃时变化不明显。

图9 CuAl/PHB 涂层磨痕三维形貌图:(a) 室温;(b) 500 ℃; (c) 600℃; (d) 620℃; (e) 650℃; (f) 700℃Fig. 9 Three-dimensional topography of CuAl-PHB coatings:(a) 室温;(b) 500 ℃; (c) 600℃; (d) 620℃; (e) 650℃; (f) 700℃

图10 CuAl/PHB 涂层磨损体积变化图Fig. 10 Wear volume of CuAl-PHB coatings

2.7 涂层可磨耗性能

模拟工况对磨刮削试验前、后CuAl/PHB 涂层和高温合金叶片摩擦配副的测量数据如表6 所示。由表中数据可知,在试验条件下涂层的 IDR值均为正值,说明在该试验条件下均发生了叶片的磨损,导致叶片的高度减小。涂层400 ℃~600℃条件下的进给磨损比(IDR)≤20%,表现出良好的可磨耗性,并且随着试验温度提高,IDR 值降低,涂层可磨耗性提升;在室温条件下,对磨叶片磨损严重,IDR 值达到45.62%,涂层可磨耗性差。该涂层可磨耗性检测结果与国外已有研究结论一致,CuAl 基涂层在室温条件下可磨耗性较差,在400 ℃以上的高温环境下可磨耗性会显著提升,优于Al 基、Ni 基等涂层。

表6 叶片高度、总进给深度及IDR 值数据Table 6 The blade height、the total feed depth and the calculation of the IDR

3 结论

(1) 以铜铝合金粉和聚苯酯为原材料,采用机械复合工艺制备了铜铝聚苯酯复合粉末,采用大气等离子喷涂工艺制备铜铝聚苯酯涂层,涂层组织均匀,聚苯酯和孔隙占比为17.5%,硬度平均值90.4 HR15Y,结合强度≥25.4 MPa,在620 ℃条件下涂层仍然具备良好的高温抗氧化性能,在450 ℃~700 ℃温度范围内涂层高温硬度由HR15Y 76.6 降低到66.8,700 ℃下抗热震性能良好,虽然涂层孔隙率较低,但仍适合用作航空发动机气路间隙控制封严涂层。

(2) 本文研制的CuAl/PHB 涂层兼具良好的耐微动磨损特性和可磨耗性,在高载荷100 N、高频率100 Hz、高温700 ℃条件下的微动磨损结果表明,涂层在620℃下摩擦系数小于0.5,具有良好且稳定的耐微动磨损特性,随温度持续提高,耐微动磨损性能降低;在400 ℃~600 ℃模拟工况条件下叶片进给磨损比IDR 值小于14.02%,且随温度的增加可磨耗性提升。