TiC 含量对激光熔覆Fe 基复合涂层组分和性能的影响

陈星,尹健,皮自强,杜开平,郑兆然

(1.矿冶科技集团有限公司,北京 100160;(2.北京飞机维修工程有限公司,北京 100621;3. 特种涂层材料与技术北京市重点试验室,北京 102206)

0 引言

石油化工等领域的机械设备在极端恶劣的工作条件下长期服役,易因磨损而失效,需要对磨耗部件进行周期性更换[1-3]。因此,磨耗部件的性能直接影响机械设备的服役寿命和可靠性。通过表面强化技术对磨耗部件表面进行处理,可有效提高其耐磨性,大幅提高机械设备的服役寿命[4,5]。

激光熔覆技术是常用的表面强化技术,它利用高能密度的激光束使熔覆材料与部分基材一起熔凝,形成致密冶金结合的熔覆层,它具有细化晶粒、改善强韧性的特点。颗粒增强Fe 基复合材料是一种将低成本、高韧性Fe 基材料与硬质陶瓷或金属材料结合在一起,同时具有高强度、韧性及优异的耐磨性的材料。在不损失材料韧性的基础上,还大幅提高了材料耐磨性。在金属部件表面采用激光熔覆技术制备颗粒增强Fe 基复合涂层可有效减少金属部件的磨损,提高其服役寿命和安全可靠性,引起研究人员的广泛关注[6-8]。TiC颗粒具有熔点高、硬度高,热膨胀系数与Fe 基体接近,同时与Fe 基体具有良好的润湿性和界面结合性,是Fe 基复合材料常用的增强颗粒[9,10]。路王珂[11]将纳米 TiC 添加到导卫板表面合金中,检测到合金组织存在奥氏体和 M7C3碳化物,显著提高了合金层的硬度和耐磨性。Ertugrul[12]制备了316L / TiC 复合涂层,发现TiC 粉末发生溶解,奥氏体微观组织结构中晶粒细化效果以及存在新的 MC 球状碳化物,使硬度提高了100 HV。Zhang[13]在40 Cr 齿轮钢表面上制备了激光熔覆TiC 颗粒增强Fe 基熔覆层,TiC 颗粒分布均匀,显著提高了熔覆层的显微硬度和耐磨性。在不同工艺对比下,发现外加50 wt. %TiC 的涂层具有最佳磨损性能。Zhang[14]等采用激光熔覆技术在不锈钢基体上制备了TiC 颗粒增强Fe 基熔覆层,抗冲蚀性能和耐磨性能得到明显提高。

本研究采用激光熔覆技术制备了不同TiC 含量的颗粒增强Fe 基复合涂层,并对熔覆涂层的物相、显微组织、性能及磨损机制进行分析,阐明TiC 含量对熔覆层组织和性能的影响规律。

1 试验材料及方法

基体材料选择Mn18Cr2 高锰钢, 尺寸120×120×10 mm,基材表面用砂纸打磨去锈后用无水酒精清洗。激光熔覆粉末成分配比如表 1所示。所用的Fe 基合金粉末为球形或近球形,粒度范围为45~150 μm,TiC 颗粒为机械破碎后的不规则形状,粒度范围为25~90 μm,Fe 基合金粉末和TiC 粉末的形貌如图 1 所示。设备采用德国GTV 公司的MF-LC2000 型激光快速试验机,选用的工艺参数为:激光功率1800 W;送粉速率33 g/min;激光光斑直径3.19 mm,激光扫描速率0.012 m/s,搭接率50%。熔覆试验完成后,采用日立SU 5000 扫描电镜(SEM)对熔覆层的微观组织进行观察;采用德国BRUKER 公司的D8 ADVANCE 型X 射线衍射仪(XRD)对所制备的熔覆层进行物相检测分析;采用402MVATM 维氏硬度计对熔覆层截面显微硬度进行测量(标准压头,加载载荷200 g,加载时间10 s);采用德国BRUKER 公司的UMT 摩擦磨损试验机对熔覆层表面进行滑动干摩擦磨损试验(往复式摩擦磨损,磨球为Φ7.938 mm的SiN 球,载荷为200 N,摩擦时间为20 min,滑动速率为10 mm/s)。

表1 熔覆粉末化学成分(wt.%)Table 1 The chemical composition of laser cladding powder (wt.%)

图1 激光熔覆粉末形貌:(a) Fe 基合金粉末;(b) TiC 陶瓷粉末Fig.1 Morphology of laser cladding powder: (a) Fe-based alloy powder; (b) TiC powder

2 结果与讨论

2.1 熔覆层组织分析

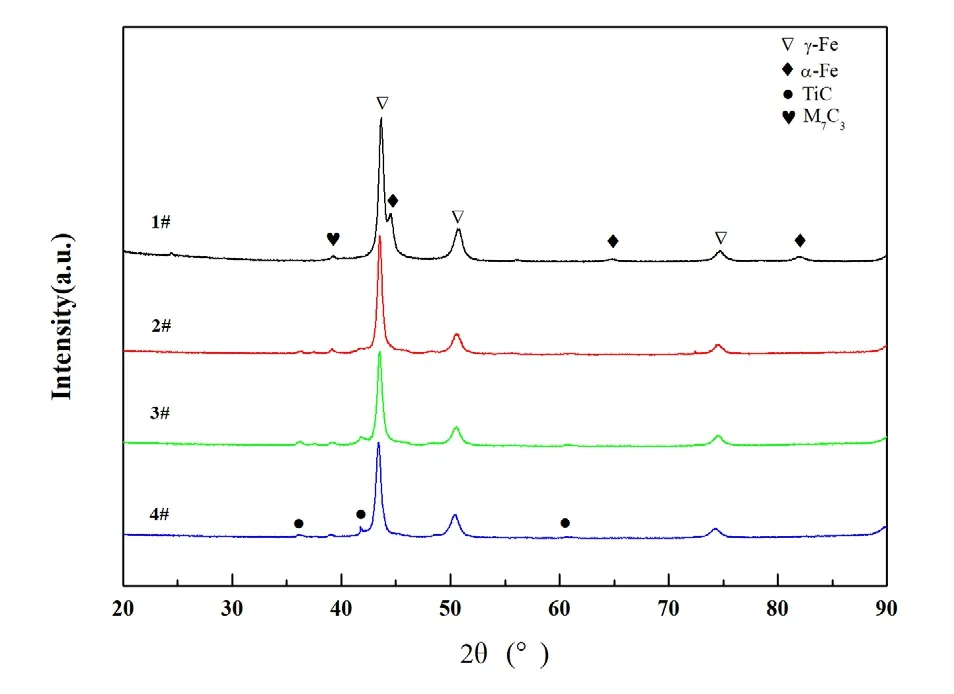

不同含量TiC 的激光熔覆Fe 基复合涂层的显微组织如图2 所示。图中Fe 基合金熔覆层结构致密,成形性良好,未发现明显的气孔和其他组织缺陷。引入TiC 后,熔覆层中散乱分布着黑色的TiC 颗粒,轮廓相比图1 (b)中更平滑,说明在激光熔覆过程中的高温使TiC颗粒发生了部分溶解。TiC 含量增加至20 wt.%时,熔覆层中未熔TiC颗粒增多,且分布趋向均匀。当TiC 含量达到30 wt.%时,过多的TiC 颗粒在熔覆层中发生局部聚集现象,导致该区域应力集中,在快速冷却凝固过程中热应力的作用下,沿TiC 颗粒边缘产生裂纹,并向高锰钢基材方向扩散。结合XRD 图谱(图3)可知Fe 基合金熔覆层中含有奥氏体、马氏体和M7C3型碳化物,而引入TiC 后,马氏体峰消失。这是因为在激光熔覆过程中,随着TiC 的部分溶解,奥氏体中的Ti 元素和C 元素浓度提高,增加了奥氏体的稳定性,使凝固后熔覆层中奥氏体含量提升[15]。

图2 不同TiC 含量熔覆涂层的SEM 照片:(a),(e) 1#; (b),(f) 2#; (c),(g) 3#; (d),(h) 4#Fig.2 SEM images of cladding coatings with different TiC content: (a),(e) 1#; (b),(f) 2#; (c),(g) 3#; (d),(h) 4#

图3 不同TiC 含量熔覆涂层XRD 图谱Fig.3 XRD patterns of cladding coatings with different TiC content

从显微组织来看,未添加TiC 的熔覆层显微组织呈一定规律性的等轴晶,如图 2 (e)所示。当添加10 wt.%TiC 时,等轴晶的规律性被破坏,同时有少量树枝晶生成和方形TiC 相析出,如图 2 (f)所示。当添加20 wt.%的TiC 时,熔覆层中出现大量散乱的树枝晶生成和尺寸相对较大的十字放射状的TiC 相析出,如图 2 (g)所示。当添加30 wt.%的TiC 时,熔覆层中TiC 析出相数量进一步增加,且出现“梅花”状TiC 相,如图 2 (h)。这是因为激光熔覆过程中,熔覆层组织形态是由熔池中合金温度梯度G 和凝固速度R 的比值(G/R)来决定的。加入TiC 颗粒后,未熔TiC 颗粒的存在破坏了熔池中热流的方向性,扰乱了组织的定向凝固过程。同时,TiC 颗粒的存在使熔池界面增多,熔池散热速率降低,导致晶粒增大。此外,随着TiC 含量的增加,熔覆层的过冷度增加,初始形核点周围的Ti、C 元素浓度增加,为TiC 相的析出提供了有利的偏聚或生长条件,导致更多数量和更大尺寸的TiC 相析出[16]。

2.2 熔覆层显微硬度分析

不同TiC 含量激光熔覆Fe 基熔覆层的显微硬度如图 4 所示。四种样品显微硬度均由熔覆层到基体逐渐降低。未添加TiC 的1#样品平均显微硬度为368 HV0.2,加入10 wt.%的TiC 后,平均显微硬度提升为386 HV0.2,加入20 wt.%的TiC 后,平均显微硬度有了明显提升,为409 HV0.2,继续增加TiC 颗粒的含量,熔覆层硬度缓慢提升,当加入30 wt.%的TiC 时,平均显微硬度提升为423 HV0.2。显微硬度的增加主要有三方面的原因:一是Ti 元素固溶于奥氏体中起到固溶强化的效果;二是熔覆层中C 含量的增加导致碳化物析出数量增多,熔覆层硬度增大;三是未熔的TiC 颗粒弥散分布起到弥散强化的效果[17]。在热影响区,受温度梯度影响导致冷却速率降低,晶粒粗化,硬度由熔覆层至基体逐渐降低。而高锰钢基材未经加工硬化,其硬度较低,在220 HV0.2左右。

图4 不同TiC 含量熔覆涂层的显微硬度Fig.4 Microhardness of cladding coatings with different TiC content

2.3 熔覆层摩擦磨损分析

不同TiC 含量激光熔覆Fe 基熔覆层的磨损体积如图 5 所示。可以看出,熔覆层的磨损体积相比基体显著降低,加入TiC 颗粒后,熔覆层的磨损体积进一步降低,当TiC 含量逐渐增加时,熔覆层表面磨损体积先减少随后增大。1 #不含TiC样品的熔覆层磨损体积为高锰钢基材的60.9%,2 #TiC 含量为10 wt.%的样品熔覆层磨损体积为基体的51.5%,3 # TiC 含量为20 wt.%的样品熔覆层磨损体积最小,为基体的39.9%,4 #TiC 含量为30 wt.%的样品熔覆层磨损体积为基体的48.6%。表明激光熔覆Fe 基熔覆涂层能有效提高高锰钢基材耐磨性,TiC 颗粒的加入有利于其耐磨性的进一步提高,这主要是因为TiC 颗粒的部分溶解在熔覆层中产生固溶强化的作用,同时未溶解的的TiC 颗粒在熔覆层中弥散分布起到弥散强化作用,二者共同作用下使熔覆层耐磨性得到明显提升。

图5 基材及不同TiC 含量熔覆涂层的磨损体积Fig.5 Wear volume of substrate and cladding coating with different TiC content

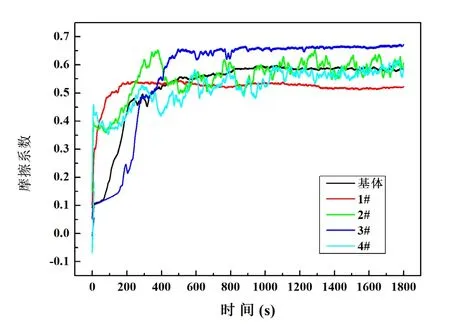

图 6 为基材及不同TiC 含量熔覆涂层的摩擦系数随滑动时间变化的曲线图。可以看出,加入TiC 颗粒后,熔覆层的平均摩擦系数和曲线波动增大,随TiC 含量的增加,熔覆层的平均摩擦系数先增大后减小,而摩擦系数曲线波动先减小后增大。结合图2 熔覆层SEM 图像分析,加入TiC颗粒后,由于TiC 颗粒硬度大,在干滑动摩擦磨损试验中,熔覆层内分布的TiC 颗粒与对磨材料之间发生刮擦,导致试样的平均摩擦系数和曲线波动增大。当TiC 含量为20 wt.%时,TiC 颗粒均匀分布在熔覆层中,3 #试样的曲线波动明显减小,摩擦系数趋于平稳。当TiC 含量增加至30 wt.%后,TiC 颗粒发生聚集,甚至产生裂纹,摩擦磨损试验时,TiC 颗粒被剥离为磨料,导致摩擦系数曲线剧烈波动。

图6 基材及不同TiC 含量熔覆涂层的摩擦曲线Fig.6 Friction curves of substrate and cladding coating with different TiC content

高锰钢基材及不同TiC 含量熔覆层的磨损形貌如图7 所示。图 7 (a)为高锰钢基材的表面磨损形貌,从图中可以观察到高锰钢表面存在犁沟、大块剥落、分层及磨削堆积等,说明发生了比较严重的磨损。在滑动摩擦磨损试验中,硬质磨球与高锰钢接触部分发生冷焊形成黏着点,滑动时产生较大应力将高锰钢表面的材料拉起,导致表面材料大块剥落,被剥落的材料成为磨屑进一步加重磨损。图 7 (b)为不含TiC 颗粒的熔覆层磨损形貌,可以看到,熔覆层表面有相对较浅的犁沟和小块剥落,磨损程度相比高锰钢基材较轻,这是由于高硬马氏体和碳化物共同强化作用。加入10 wt.%TiC 颗粒后,如图 7 (c)所示,熔覆层表面犁沟深度和数量都有所降低,TiC 含量增加至20 wt.%后,犁沟进一步减少,同时剥落和分层现象明显减轻(图7 (d))。这是由于TiC 颗粒的引入,削弱了熔覆层金属与对磨副金属的相容性,提高了熔覆层抗塑性变形的能力,降低熔覆层发生粘着磨损的倾向,同时对未熔TiC 颗粒起到固化作用;另一方面,均匀弥散分布的TiC 颗粒对熔覆层金属起到了较好的骨架支撑作用,减小与对磨副的接触面积,抵御了磨粒对熔覆层表面的切削作用,显著提高其抗磨粒磨损的能力,有效避免大块剥落的产生。这两方面原因共同作用强化了熔覆层耐磨性能[18]。而TiC 含量增加至30 wt.%后,由于TiC 颗粒在熔覆层中发生局部聚集现象,导致应力集中并产生裂纹,使得Fe 基合金基体对TiC 颗粒的固化作用不足,TiC 颗粒在摩擦过程中易剥落成为磨粒,加重熔覆层磨损,导致熔覆耐磨性能降低,如图7 (e)所示。

图7 基材及不同TiC 含量熔覆涂层的磨损形貌:(a) 基材;(b) 1#;(c) 2#;(d) 3#;(e) 4#Fig.7 Wear morphology of substrate and cladding coatings with different TiC content: (a) substrate; (b) 1#; (c) 2#; (d) 3#; (e) 4#

3 结论

(1) 采用激光熔覆在高锰钢基材表面制备了TiC 颗粒增强Fe 基复合熔覆层,熔覆层组织由奥氏体、M7C3碳化物、TiC 析出相和未熔TiC 颗粒组成,随着TiC 含量的增加,TiC 析出相的数量和尺寸增加。

(2) 随着TiC 含量增加,熔覆层硬度逐步增加,TiC 含量为30 wt.%时,熔覆层显微硬度最高为423 HV0.2。

(3) 随着TiC 含量增加,熔覆层耐磨性先增加后降低。当TiC 含量为20 wt.%时,熔覆层磨损体积最小,摩擦系数稳定。当TiC 含量增加至30 wt.%时,熔覆层磨损体积增大,摩擦系数剧烈波动,耐磨性降低。