双螺杆挤出机流道流场和操作参数的数值模拟研究进展

栗 阳,王振文,吴 敏

(中国农业大学工学院,北京 100083)

在20世纪30年代,双螺杆挤出机才真正用于聚合物的加工。双螺杆挤出机是在单螺杆挤出机的基础上发展起来的,具有优良的加料性能和挤出混合性能,因此,广泛用于挤出制品的加工中[1]。单螺杆挤出机具有结构简单、制造安装方便、价格便宜的优点,但是与双螺杆挤出机相比,其生产效率低、输送能力差、自洁性差[2]。因此,双螺杆挤出机得到了广泛应用和发展。双螺杆挤出机由传动装置、加料装置、料筒和螺杆等几个部分组成,其中主要机械部位是传动装置和螺杆,因此,传动技术和挤出技术是双螺杆挤出机的关键性技术[3],挤出技术中包含螺杆几何结构的优化和操作参数的改进。

在双螺杆挤出加工过程中,物料从进料口进入,在双螺杆的推动作用下,物料沿着挤出方向前进。在双螺杆和机筒组成的“∞”形流道中[4],物料经过加压、剪切、混合,从流道出口的口模中瞬间挤出,物料从高温高压突然降低至常温常压而发生膨化。按照螺杆段的不同功能,沿挤出方向流道大致可分为固体输送段、熔融段和熔体输送段。由于物料处于固体时物料特性的复杂性和不确定性,对固体输送段的研究相对较少[5]。

目前,对双螺杆挤出机的研究,主要集中在螺纹几何结构和操作参数对挤出过程和挤出品质的影响。国内外大部分学者通过实验分析得到了一些关于几何结构和操作参数方面的成果,大量围绕谷物和植物蛋白的挤压研究更多关注挤压参数(机筒温度、螺杆转速等)与品质指标间的模型构建[6-11],对于挤压过程主要通过参数优化来调控,属于间接研究方式和手段,但是对于挤压机流道内物料具体的流动过程和状态不能确定。为了更好的控制挤出过程,预测挤出品质,明确挤出机流道内物料在不同条件下的流动状态以便更加直接的反映物料的挤出过程和挤出品质,研究挤出机流道流场具有重要意义。

计算机流体力学的发展,为学者研究双螺杆挤出机流道的挤出状态提供了新的思路。借助于计算机流体力学软件(polyflow、cfx和fluent等)对双螺杆挤出机流道内物料的流动进行数值仿真,得到关于物料流道的速度场、压力场和温度场,进而分析影响挤出过程的因素。这种数值模拟方法相较于传统的实验方法有较大的优越性[12]。本文对双螺杆挤出机流道流场和操作参数的数值仿真研究结果进行了概述和总结,为未来的相关研究提供了理论指导和借鉴。

1 双螺杆挤出机流道仿真模型和软件应用分析

双螺杆挤出机内的挤出混合过程非常复杂,熔体在流道中受到高温高压和高剪切等多种复杂作用,再加上不同物料在挤出流动过程中复杂的流变特性,使得双螺杆挤出机的流道数学模型难以建立,理论模型与实际的工作情况存在较大的差异[13]。由于挤出过程流道的复杂性,国内外大部分学者对流道的数学模型进行了假设和简化,假设流体为不可压缩流体、层流流动和幂律流体,物料与螺杆和机筒壁面无滑移且充满整个流道,以便于数值仿真。但是在实际挤出过程中,机筒和螺杆存在壁面滑移的现象,Malik等[14]就壁面滑移边界条件下,采用三维有限元法对集中悬架全啮合旋转双螺杆挤压进行了分析。结果表明在滑移边界条件下的数值计算更加复杂,压力对壁面滑移速度也存在一定的影响。由于双螺杆挤出机挤出过程的复杂性,采用数值方法和简化数学模型的形式进行仿真模拟分析具有重要的理论意义和实用价值,特别是在反映流场挤出状态上具有重要参考价值,也是阐释挤出机复杂挤出过程目前最有效的方法之一,当然在数学模型构建和仿真边界条件选择上还有很多提升的空间。

利用流体动力学和物料流变学等理论建立流体的数学模型。双螺杆挤出机流道的数学模型方程包括流体力学三大方程中的连续性方程、Naiver-Stokes方程和能量方程(如果假设挤出机的流道是等温流场,那么在仿真模型中不需要能量方程)基于流变学的化学流变本构方程[15]。数值模拟的过程就是对上述偏微分方程组迭代求解的过程。

边界条件主要包含进出口边界条件和壁面速度边界条件。对于进出口边界条件,由于是对挤压机流场对应的一段进行数值仿真,国内外学者和研究人员大多采用放松边界条件,在计算域的进出口给定流量边界条件或者压力边界条件。对于壁面速度边界条件,由于机筒一般静止螺杆按照固定转速转动,所以,粘附于机筒壁面的流体速度为零,粘附于螺杆壁面的流体速度等于螺杆角速度与螺杆半径的乘积。

1.1 基于polyflow软件的双螺杆挤压模型适用性分析

常用的聚合物加工计算机辅助工程(CAE)软件有polyflow、moldflow和ansys等。ansys软件主要用于结构方面的分析,moldflow广泛应用于注射成型的模拟中[16-17]。而计算机流体力学软件polyflow是专用于分析粘弹性流体的软件,包含多种流动模型可以用于研究聚合物挤出、混合和化学反应的问题。尤其在双螺杆挤出问题的研究中,随着螺杆的旋转,流场形状不断发生改变,因此需要对几何模型重新进行网格划分。而polyflow软件利用网格重叠技术[18],将螺杆区域和流体区域分别进行网格划分,然后把两区域的网格进行组合,在求解计算时可以判断出哪部分网格属于流体哪部分网格属于螺杆,大大减少了研究人员的工作量。所以,polyflow是进行双螺杆挤出机流道内聚合物挤出加工仿真模拟的最佳选择。

Polyflow采用有限元法,主要包含polyflow、polydata、polystat三个模块,由一个主控程序polyman来运行。软件的使用一般是先运用前处理软件gambit进行有限元网格划分,将网格导入polydata中设置分析任务的物理模型、材料特性和边界条件等进行收敛性求解,再运行fieldview,查看仿真结果[19]。

1.2 Polyflow软件在挤出机数值仿真中的应用

Polyflow软件应用于装备设计、结构优化以及操作参数的改进时,能有效的缩短研发、设计、生产周期,提高产品质量,降低生产成本[18]。国内外学者运用polyflow软件取得了一系列的研究成果。Lewandowski等[20]运用polyflow软件对单螺杆挤出机内的熔体流动进行了数值模拟,得出了不同滑移参数对挤出机运行的影响。Yang等[21]对柠檬汁凝胶三维打印工艺进行了改进,利用polyflow软件模拟得出不同的材料特性和工艺参数对装料筒流道的影响。Yue等[22]研究了气体注射压力、挤压速度和牵引速度对挤压五腔导管的影响,通过polyflow软件模拟仿真和正交试验得出了挤压五腔导管各参数的最佳组合。

土耳其安纳托利亚地区,每年都要举行一次斗骆驼比赛。斗骆驼时,两头骆驼各自弯下头,用前额撑住对方,并设法用力把对方推倒在地上。当其中一头取得胜利后,主人还得竭力把它们拉开。

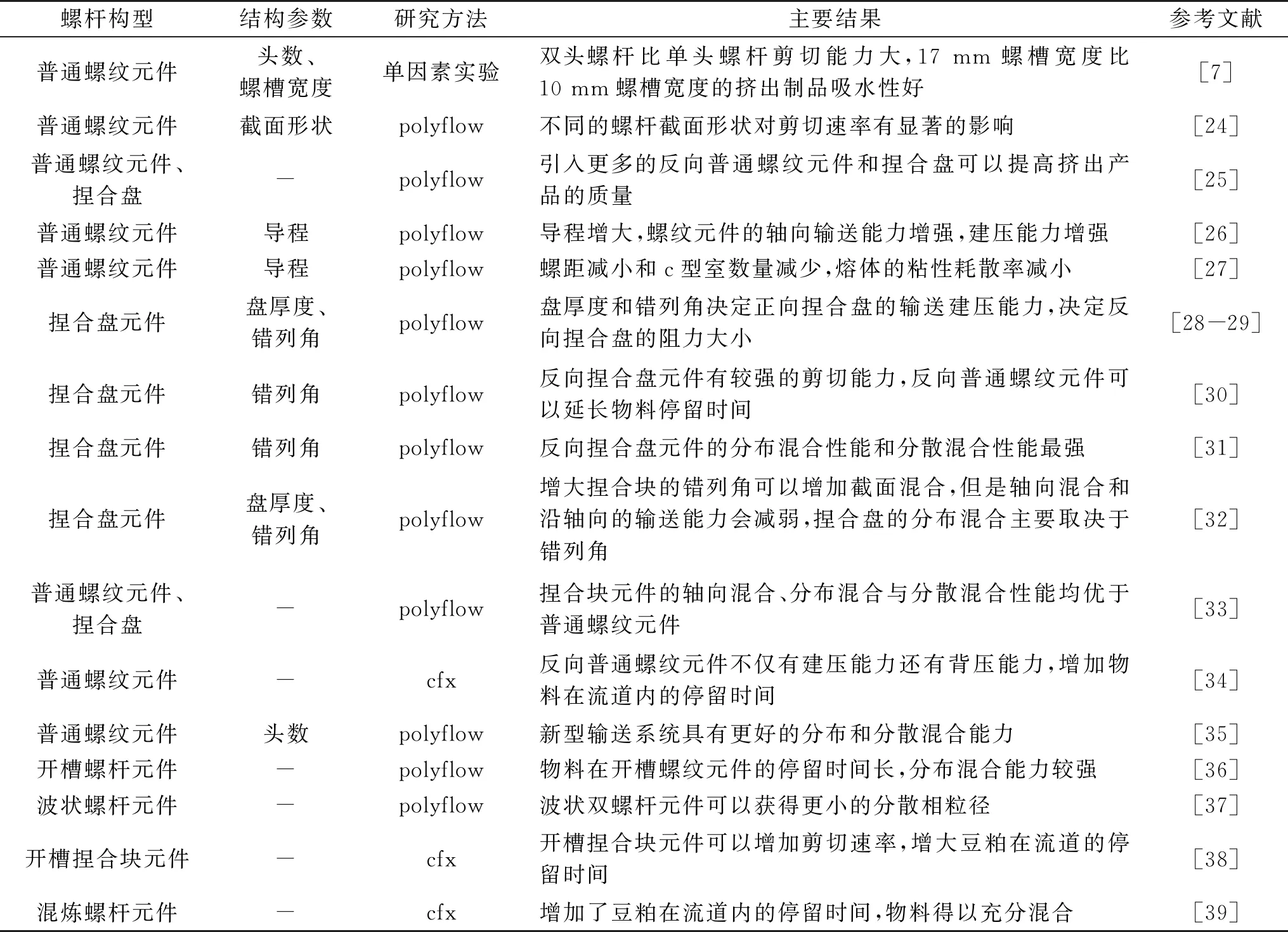

表1 不同螺杆几何结构的挤出混合性能Table 1 Extrusion mixing performance of different screw geometry

2 双螺杆挤出机螺杆几何结构数值仿真研究进展

2.1 螺杆几何结构的构成

双螺杆挤出机的螺纹元件主要包含两大类,一类是普通螺纹元件,另一类是捏合盘元件,同时这两类元件都有正向和反向之分。还有一类新型螺纹元件具有特殊的几何构型,它们一般是用来提高双螺杆挤出机的性能而设计。为了适应对不同物料和挤出产品的要求,双螺杆挤出机的组合螺杆部分可以置换,各个挤出段可以有不同形式的螺杆组合以达到不同的挤出目的。普通螺纹元件和捏合盘元件也有不同的几何结构,普通螺纹元件有不同的螺距,捏合盘元件有不同的盘厚度和错列角等。双螺杆挤出机不同的螺杆几何结构可以对挤出过程产生显著影响,可以依据双螺杆几何学对螺纹元件进行建模[23],借助计算机流体力学软件对不同螺杆构型下的挤出过程进行数值仿真,用以探究螺杆几何结构对挤出过程的影响。

2.2 螺杆几何结构对挤出性能的影响

国内外学者对传统的普通螺纹元件和捏合盘元件的挤出混合性能进行了大量的研究。主要的研究成果如表1所示。

2.2.1 普通螺纹元件对挤出机的挤出性能影响分析 普通螺纹元件作为双螺杆挤出机螺杆构型中最基本的元件,它的导程、头数和螺槽宽度等结构参数对挤出过程和挤出结果都有着重要的影响。通过表1中普通螺纹元件的研究结果可以明显的发现,螺纹导程的大小对螺杆的输送能力影响较大[26]。在一定范围下,螺杆导程的增大可以提高螺杆的建压能力和输送能力,由于螺杆对物料的输送机理一般认为是正位移输送,螺杆输送能力的提高可能会增大物料在流道内的机械能,机械能转化为热能的总量也会一定程度增大,这样物料在流道内的粘性耗散率也会随之增大[27]。根据挤出要求,选择合适的螺纹元件导程从而确定出合适的输送参数和建压水平,可以提高物料的挤出质量。普通螺纹元件另外一个重要结构参数是螺纹头数,而螺杆的头数则决定了螺杆截面的几何形状,不同的螺杆截面形状对流道内剪切速率有显著影响[24]。双头螺杆对淀粉基物料的挤压糊化能力比单头螺杆要强,这是由于双头螺杆的剪切能力要优于单头螺杆[7],更大的剪切能力可以实现螺杆对物料更充分的剪切混合作用。

普通螺纹元件的螺槽宽度也对挤出过程产生显著影响。俞建峰等[7]就螺槽宽度对辣条挤出质量的影响进行了单因素实验分析,结果发现:较大的螺槽宽度受到机头反向压力的影响更大,物料在流道内的回流量增大停留时间更长,物料得以充分剪切混合,得到的挤出产品质量更高。同时,Zong等[25]数值模拟了双螺杆挤出机合成聚对苯二甲酸对苯二胺的过程,研究了普通螺纹元件、捏合块、螺杆混合元件对挤出过程的影响。结果表明:引入更多的反向普通螺纹元件和捏合盘可以增加物料在流道内的停留时间,提高聚合物的挤出质量。郭树国等[34]用数值仿真了豆粕在双螺杆挤出机内的挤出过程,结果表明豆粕受反向螺纹元件的作用在流道内的停留时间大大增加,豆粕的混合更加充分。因此,无论是对于以聚合物还是食品熔体为原料的挤压过程,只要通过合理改变螺杆构型的结构参数,增加了物料在流道的回流量和停留时间,都可以优化调控物料的挤出品质。

2.2.2 普通捏合块对挤出机的挤出性能影响分析 双螺杆挤出机中广泛使用着另一种螺杆元件—捏合块,捏合块是由若干个捏合盘按照一定的错列角组成的。根据捏合块的螺旋角的方向不同,捏合块可以分为正向捏合块、反向捏合块和中性捏合块。通过数值仿真分析的结果可以发现,盘厚度和错列角对捏合盘的性能有着非常大的影响[28-29],盘厚度和错列角对剪切混合的影响详见表1。反向捏合盘由于具有背压能力,使物料的回流量大大增加,同时由于捏合盘特殊的几何结构对物料的高剪切作用,因此反向捏合盘具有最强的分散混合能力[31]。45°正向捏合盘元件和反向捏合盘元件组合可以提高剪切能力[30],这主要由于在45°正向捏合盘元件末端建立起足够的压力,使物料通过反向捏合盘元件,物料可以在反向捏合盘内产生回流而使物料充分混合,另一方面,两个捏合盘元件本身几何结构的特殊性,使物料在两个螺杆元件之间反复受到剧烈的剪切作用。捏合盘元件相比较于普通螺纹元件拥有更强的剪切能力,可以提供更加充分的混合[33]。因此在挤出加工中,根据对剪切混合的要求,选择捏合盘元件来增大对物料的剪切混合作用,可以提高物料的挤出品质。

2.2.3 新型螺杆元件对挤出性能的影响 随着双螺杆挤出技术的成熟,各种新型的螺杆输送系统应运而生。Xu等[35]就利用polyflow软件提供的有限元法和网格叠加技术,对新型非双螺杆构型的三维流场以及传统的双螺杆结构进行了数值模拟。使一个单头螺杆元件与另一个双头螺杆元件以2倍的速度相互啮合,这种新型输送系统具有更好的分布和分散混合能力。与改变螺杆的啮合结构相比,新型螺杆元件的设计应用可以直接改善双螺杆挤出机的输送系统,提高双螺杆挤出机的挤出性能。国内外研究人员对各种新型螺杆元件进行了大量的研究,采用计算机流体力学软件对新型螺杆元件进行数值模拟分析,可以直接反映它们在流道输送系统中的剪切混合作用,缩短了新型螺杆元件的设计和研发周期,减小了设计研发成本。

3 双螺杆挤出机操作参数的数值仿真研究进展

3.1 双螺杆挤出机的操作参数分析

双螺杆挤出机的生产效率、挤出品质和功耗是衡量挤出加工的重要指标[41],而这些指标受到操作参数的影响,操作参数的不同可以对双螺杆挤出机的挤出过程产生较大影响[42]。操作参数主要包括螺杆转速、机筒温度和进料流量等,其中螺杆转速对双螺杆的挤出加工有显著影响。借助于计算机流体力学软件,对处在不同操作参数下的双螺杆挤出机进行模拟仿真,来分析不同操作参数对挤出过程的影响。下文综述分析了他们的数值模拟结果,可以为双螺杆挤出机的实践操作提供理论指导。

3.2 操作参数对挤出性能的影响

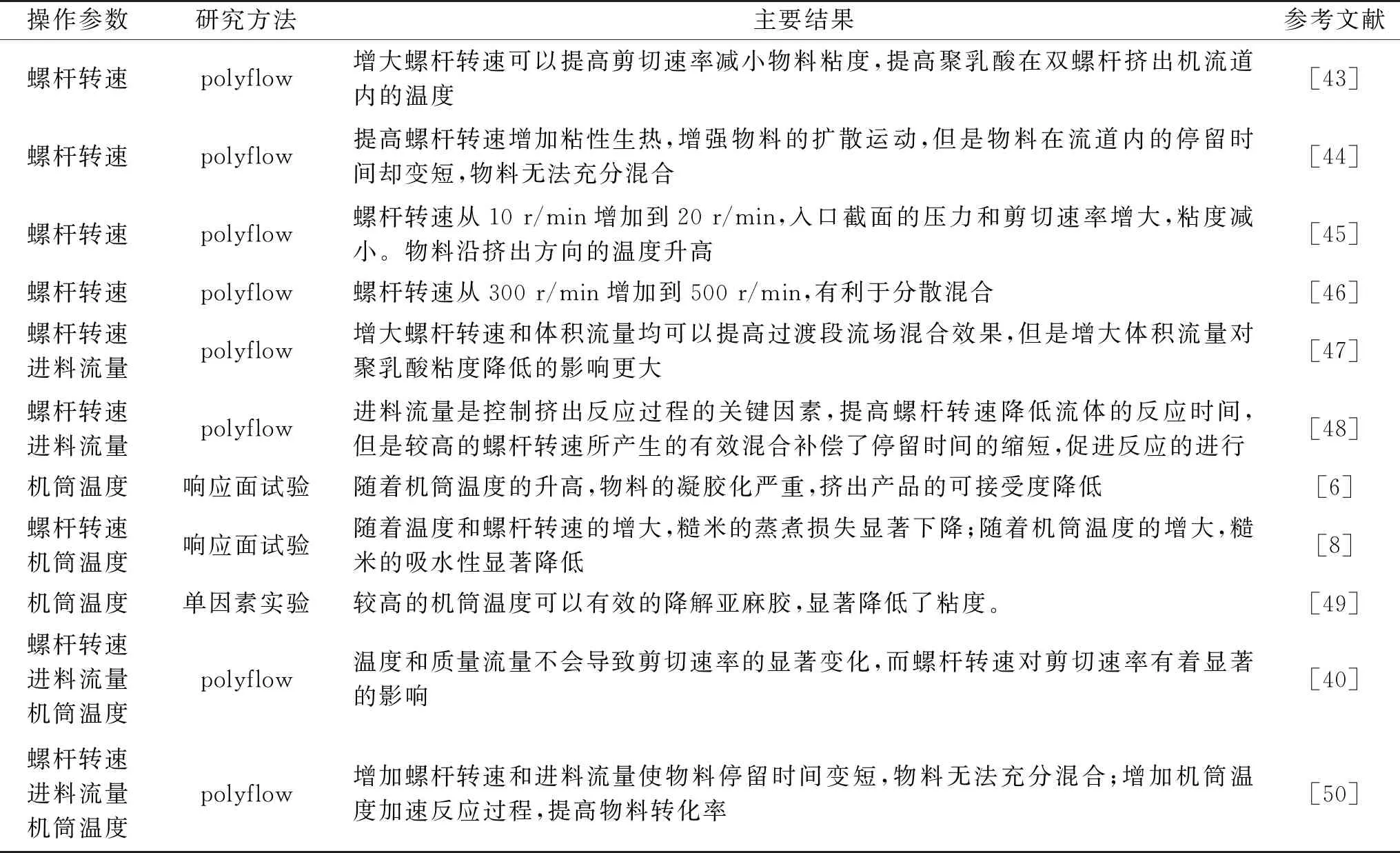

国内外学者对不同操作参数下螺杆挤出机的挤出混合性能进行了大量的研究,研究方法主要分为两种,一种是响应面分析法,另外一种是计算机流体力学的数值仿真。主要的研究结论如表2所示。

3.2.1 螺杆转速对挤出机的挤出性能影响分析 螺杆转速是影响双螺杆挤出机挤出过程的重要操作参数,确定合适的螺杆转速对挤出品质有着至关重要的影响。从表2中发现,螺杆转速对物料的剪切速率和停留时间都有密切的关系,增大螺杆转速会提高剪切速率,提高对物料的混合剪切作用,但是螺杆转速增大的同时物料在流道内的加工时间又会变短,物料又难以充分混合[43-45]。关于食用菌菌糠的研究发现,随着螺杆转速的增大,粗纤维的降解率先增大后降低[10],先增大是由于螺杆转速的增大提供了高剪切速率,而后减小则主要是由于食用菌菌糠在流道内停留时间缩短的缘故。这与聚合物在数值仿真中的模拟结果是相似的,说明无论是聚合物还是食品熔体,螺杆转速的变化对物料都有一致的影响。因此,在挤出加工中,为了获得良好的挤出制品,应该权衡剪切速率和停留时间两个因素来选择合适的螺杆转速。一般认为,螺杆转速的增大可以减小物料在螺杆流道内的停留时间,但是在挤出机机头过渡体处随着螺杆转速的增大物料的混合更加充分[47],这可能是由于过渡体机头的几何结构与螺杆结构不同所致。物料在螺杆作用下作螺旋运动,而在过渡体机头处的物料的流动要比在螺杆内简单的多,因此大的螺杆转速可以使物料混合更加充分。

表2 不同操作参数对挤出性能的影响Table 2 Influence of different operation parameters

3.2.2 机筒温度对挤出机的挤出性能影响分析 机筒温度是另一个对挤出过程产生重要影响的因素。随着机筒温度的增大,物料在机筒内的分子扩散效率变高,同时物料的粘度降低,有利于物料在机筒内的反应挤出过程,提高物料的反应转化率[50]。但是机筒温度过高,物料会产生一定的物理化学变化使挤出质量下降。Li等[6]通过试验发现随着机筒温度的升高,淀粉的凝胶化程度严重使挤出产品的可接受度降低。Wang等[8]发现,随着机筒温度的升高,糙米的蒸煮损失急剧下降,吸水性显著降低。这可能是由于机筒温度过高,挤出反应过于剧烈增强了变性淀粉网络的稳定性,限制了水合反应的进行。Wu等[49]开展的亚麻胶挤压降解研究中发现,较高的机筒温度可以有效的降解亚麻胶,将高分子多糖降解为低分子量的多糖或单糖,显著降低了粘度。因此在挤出加工中,应该根据不同的物料和挤出加工要求选择相应的机筒温度,通过数值仿真观察物料在流道内的反应挤出状态,可以预测不同机筒温度对挤出产品质量的影响,为优化选择机筒温度的提供参考。

3.2.3 进料流量对挤出机的挤出性能影响分析 进料流量是控制挤出反应过程的关键因素,而进料流量的大小对剪切速率的影响不显著。增大进料流量可以加快挤出加工的效率,生产更多的挤出制品,但是增大物料的进料流量使物料在流道内停留时间变短,物料因而无法充分混合[50]。Wu等[51]对亚麻籽挤压脱毒工艺研究时发现,在达到解毒要求值的条件下,增大进料流量可以提高生产效率。因此,对于挤出混合要求高的加工过程,进料流量就不宜选取过大的值,为了保证挤出制品的混合质量并兼顾产能,应该进一步优化进料流量。

上述分别分析了螺杆转速、机筒温度和进料流量对于挤压机挤出性能和产品品质改变的关系,但在实际挤压加工聚合物和食品物料过程中,上述三个因素也会产生交互作用和共同影响,较多的响应面分析和多因素研究中发现,交互作用的影响存在并显著[52-53],因此更好的围绕多因素场的交互影响分析是目前挤压机数值仿真和参数优化调控的关键。

4 展望

计算机流体动力学软件polyflow是针对粘弹性流体开展双螺杆挤出机流道流场模拟的最优适用软件。运用polyflow软件对双螺杆挤出机在不同几何结构和不同操作参数下的数值模拟,得到了关于螺杆几何结构和操作参数对双螺杆挤出机挤出混合状态的影响,结果具有一定的可信度和参考价值。但是polyflow是基于网格的有限元算法,无法摆脱在复杂几何区域生成高质量网格的难度和网格畸变带来的负面影响。而光滑粒子流体动力学(SPH)是一种无网格的数值算法,SPH算法是一种纯Lagrange的粒子法,摆脱了网格对数值模拟的局限性。由于双螺杆挤出机螺杆几何形状的复杂性,因此基于SPH算法的数值模拟技术将是未来研究双螺杆挤出机的一个发展方向。

通过计算机流体力学软件polyflow可以得到物料在流道内挤出的速度场、压力场、温度场和剪切速率场等,借助于后处理软件fieldview和polystat模块可以得到物料在流道内的回流量、停留时间分布和加权平均剪切应力等参数。回流量和停留时间分布决定了物料的分布混合,加权平均剪切应力则决定了物料的分散性混合。对于螺杆几何构型的数值模拟,不论挤出物料是化学聚合物还是食品类熔体,螺杆构型对不同物料的剪切混合具有一定的相似性,因为不同物料在流道内受到的剪切混合作用与螺杆的几何结构密切相关,反向螺纹元件和捏合盘均可以提高对物料的剪切混合。同时也会受到挤出物料的流动特性影响,流变特性表征又与原料组分微观结构特性和挤出机结构参数密切相关。而对于操作参数的数值仿真,由于不同物料理化性质的千差万别,所得结果的具体数值具有差异性,但是不同物料的挤出性能随操作参数变化的趋势是一致的,因此通过数值仿真的结果可以缩小操作参数的选择范围,预测挤出制品的品质。

关于数值仿真的试验验证,目前主要是把螺杆挤出机的实际挤出特性参数与相同条件下的数值仿真结果进行对比分析,来验证数值仿真的准确性。例如为了验证螺杆转速对停留时间的影响而把实际挤出物的质量与数值仿真下计算出的挤出质量进行对比;为了验证最佳的机筒温度工艺参数而把实际挤出确定的最佳温度与数值仿真下的温度云图进行对比分析。但是这种方法费时费力而且误差比较大,对挤出过程的动态变化规律的仿真验证难度较大。因此,建立微型双螺杆挤出机的实物模型和试验平台,将实验用双螺杆挤出机的机筒用特殊材质做成透明,从透明视窗中采用摄像机高速获取图像的方式,可直观、动态连续、实时地获取物料的挤出反应信息,基于图像处理技术可以真实准确的反映物料的挤出状态。对挤出过程进行可视化的试验验证不失为一种理想的方法,这将为未来的挤压机理研究提供更准确有效的思路。