大型丁二烯生成气压缩机组国产化开发与应用

文/张贵军 连小松

生成气螺杆压缩机是氧化脱氢制丁二烯装置的核心设备——针对国内某10万t/a大型装置的工艺特点,研究了螺杆压缩机温度控制及大型化系统设计的要点,开发了大型生成气压缩机。机组成功投用,并实现了长周期运行,成功实现了国产化,填补了国内空白。

丁二烯作为碳四馏分中最重要的石油化工基础原料,广泛应用于橡胶、树脂、涂料以及尼龙等化工产品的生产。工业上,丁二烯的生产方法包括:碳四馏分分离法、合成法和脱氢法(包括丁烷脱氢、丁烯脱氢及丁烯氧化脱氢等)。

生成气压缩机组是丁烯氧化脱氢制丁二烯工艺中的关键设备之一。在丁烯氧化单元中,生成气压缩机位于冷却塔与洗醛塔之间。其主要作用是压缩混合气体,使升压后的混合气体便于溶剂油吸收,分离出碳四组分。生成气压缩机输送的丁二烯混合气体主要包括丁二烯、丁烯、丁烷、氮气和少量氧气以及含氧化合物等。由于丁二烯含有2个不饱和双键,在高温下极易发生自聚甚至爆炸风险,机组选型十分关键。螺杆压缩机作为少数可喷液控温的压缩机,成为生成气压缩机的最佳机型选择。

早期,国内建设的氧化脱氢制丁二烯装置单线规模仅为2.5万t/a,生成气压缩机主要配套国内小型无油螺杆压缩机。随着化工装置大型化的发展,大型生成气压缩机成为装置的技术瓶颈。2012年末,经过专家充分论证,在国内某10万t/a氧化脱氢制丁二烯装置上,对该设备进行国产化开发,以解决卡脖子问题。

开发

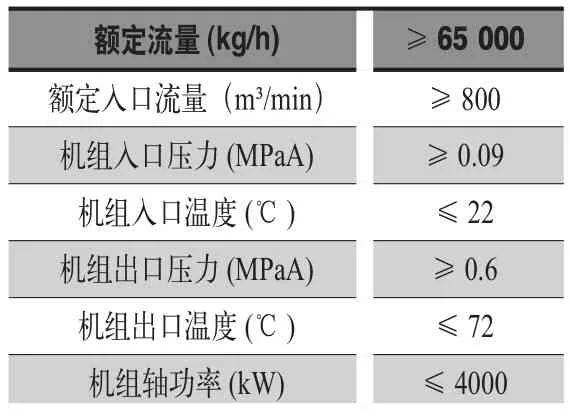

根据年产10万t丁烯氧化脱氢项目需求,包括两方面课题:温度控制和大型化。生成气压缩机应满足以下技术指标(如表1):

温度控制

压缩机的排气温度与压比、喷液及内部结构相关。

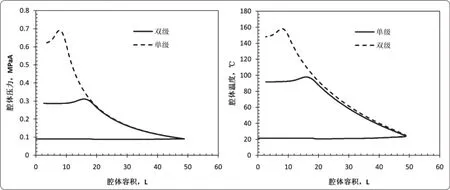

针对压比方面:本项目压缩机操作压比大于6.67,尽管螺杆压缩机单级压比最高可达到11。在控制喷液情况下,排气温度仍然可以满足要求。但是螺杆压缩机存在内压缩,机体部温度与排气存在一定的差异。极端情况下(喷液断流),压缩机内部腔体的温度和压力分布如图1所示。

表1 技术指标

图1 腔内压力及温度分布

根据图1可以发现,采用双级压缩,腔内压缩压力上升平稳,过压缩小。即使在断液的情况下,压缩机内部的温度仍然较低。因此,为实现更高的安全性,项目采用双级压缩,利用级间的冷却器移除压缩热。

针对喷液方面:喷液量的雾化效果对压缩机腔内温度影响明显。雾化效果与喷液量及喷液温度息息相关。在有限的腔体空间呢内喷液入大量的液体难于获得小粒径液滴。通过双级压缩已显著降低喷液量。为进一步减少喷液量,采用低温的工艺水作为冷却液。核算后,一二级喷液量分别为1.4 t/h和3.0 t/h,雾化至0.1 mm的液滴。各级出口水蒸汽为过热状态,既起到了润滑、密封、降噪以及冲刷杂质的作用,又没有带来较大的流动损失和振动。

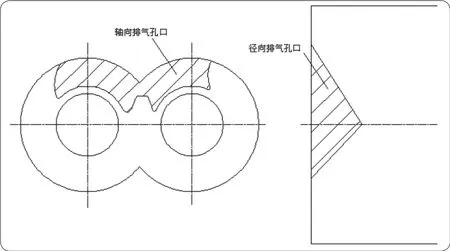

图2 压缩机排气孔口

图3 压缩机串联和并联布置方式

图4 生成气压缩机现场照片

针对内部结构方面:螺杆压缩机的最高温度与内容积比关系密切,理想的压缩过程是内外压比基本相等,此时功耗最小,效率最高,气动损失与振动噪声也最小。螺杆压缩机的内容积比与介质的物性、转子的型线、压缩机的转速以及内外压比等息息相关。在确定级间压力后,项目依据完善的热力学模型和压缩机的工作过程动态仿真,进行压缩机内容积比的确定,对排气孔口角度、位置、形状和大小进行设计计算,其轴向和径向排气孔口形状如图2所示。

通过上述三方面措施,理论上可有效保证生成气压缩机的排气温度满足工艺生产要求。

大型化系统设计

小型氧化脱氢制丁二烯装置中,生成气压缩机采用电机分别驱动一级和二级压缩机。在本次10万t/a规模的装置中,联合开发团队经多次论证,决定采用一台蒸汽透平驱动两台压缩机,这不仅可以大大提高蒸汽透平效率,变速节能调节降低了整套机组的操作难度。但是,两台压缩机与蒸汽透平的布置及连接,需比选串联和并联方案,如图3。

串联布置方案,布置及连接相对简单,但轴系长,对振动可能造成一定的不利影响。同时,对机组的制造、安装等其他因素的要求也大大提高。并联布置方案,需要设置双输出齿轮箱来实现一台透平驱动两台压缩机。齿轮箱跨距过大,国内无法生产,因此选用进口品牌。同时,采用转子动力学软件进行机组扭振分析。

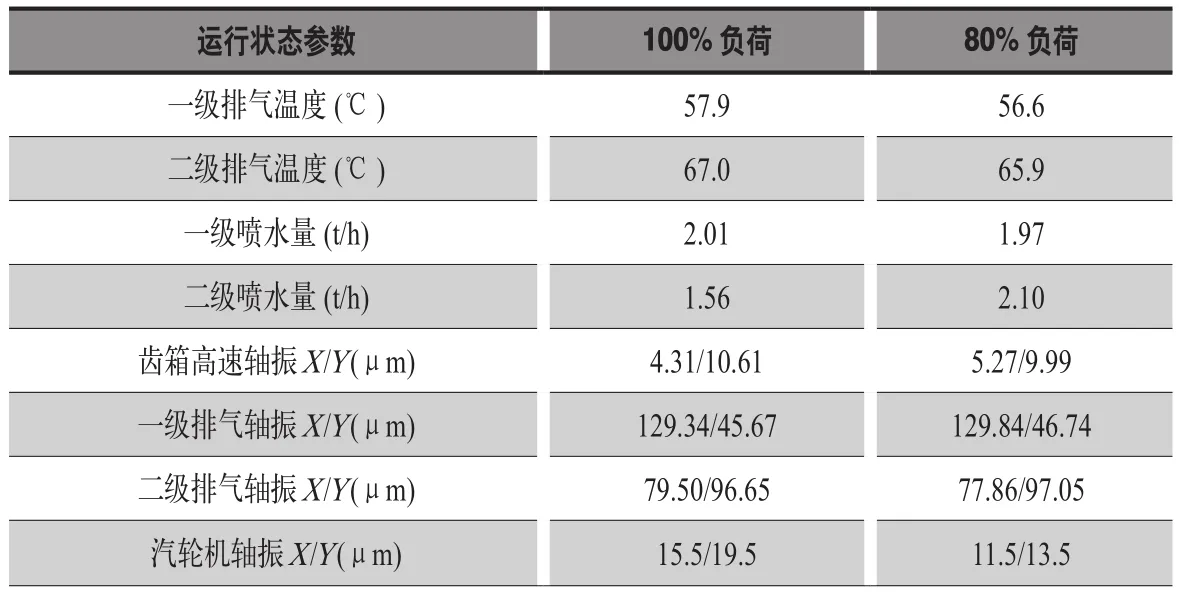

表2 现场主要数据

应用

投产情况

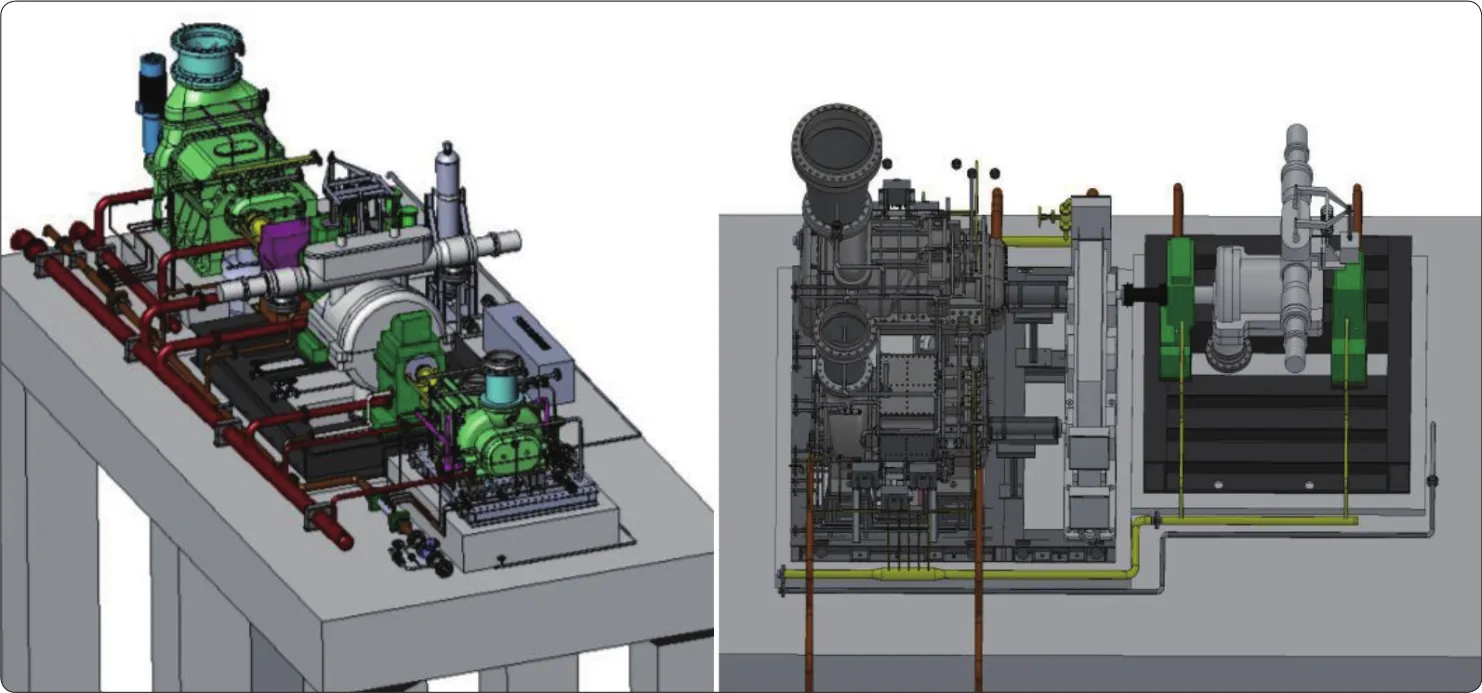

本套10万t/a氧化脱氢制丁二烯装置于2017年9月开车成功,至今已运行3年以上。其中,生成气压缩机组布置紧凑,现场运行平稳,如图4所示。

现场实际运行的各项数据如表2所示:

上述各项指标均在设计范围内。各级压缩机进气温度控制较低,且一级压缩机提高了喷液量,因此排气较设计低。满足工艺要求。

后续改进

项目在实施过程中,对主要的大管线进行了管道应力及振动分析。但对压缩机组的油路及二级压缩机的平衡管等小管线缺乏重视。导致部分小管线出现振动,甚至裂纹情况。后续存在改进空间。

结论

通过对工艺及设备设计要点的研究,成功开发了国内首套10万t/a的氧化脱氢制丁二烯生成气压缩机,最后通过现场运行数据验证了开发设计的合理性,并找出需完善的地方。

机组的开发成功,不仅可填补国内空白,为国内丁烯氧化脱氢制丁二烯工艺装置提供国产化的生成气压缩机,为我国石油和化工行业的发展提供技术支撑,对替代进口、缩短工期、节约资金起到重要的作用,在重大装备国产化方面社会效益显著,具有广泛的推广应用前景。