大型氮气压缩机控制策略优化

文/张世伟 王晓飞 刘志君

大型氮气压缩机机组程序存在的问题和控制策略优化的过程及效果——随着煤化工企业大型化、一体化、智能化及长周期稳定运行的需求,压缩机作为生产装置的关键核心设备,在煤化工中的地位越来越重要,对于压缩机控制系统的要求也越来越高。

中煤鄂尔多斯能源化工有限公司的两套40 000 Nm3/H空分系统中,氮气压缩机机组为汽轮机(杭汽)+氮压机氮气压缩机压缩提供流量为50 000 Nm3/h中压氮气服务于后系统液氮洗装置,但是根据液氮洗主装置运行的特点,运行4 h退15 000 Nm3/h,然后再增加到正常的氮气量(50 000 Nm3/h)防喘振控制一直在半自动控制状态,操作人员一直频繁操作。为保证机组安全运行,防喘振阀门需保持一定开度。

机组控制系统存在的问题及优化

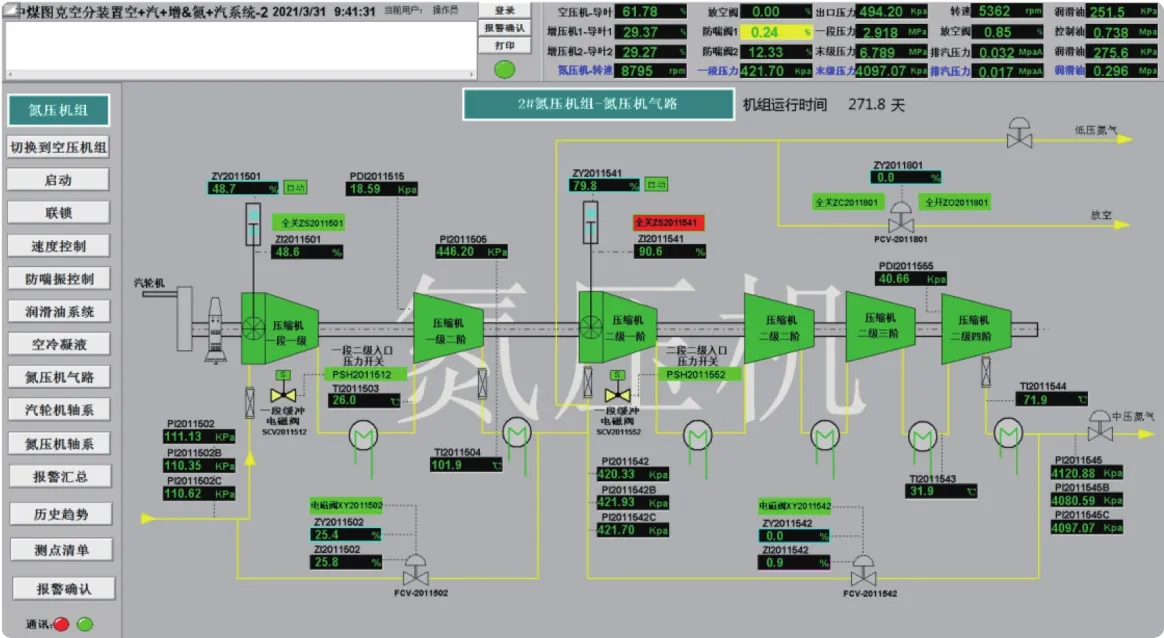

因氮气是空分设备的产品,出于节能考虑,不允许频繁的放空。故氮气压缩机的防喘振系统(如图1)与空气压缩机稍有不同,是由进口导叶、旁通阀和放空阀组成。氮压机防喘振系统的动作步骤以氮气出口压力超过设定值,首先关小进口导叶来降低氮气排压。当关小进口导叶还来不及降低氮气排压,再打开旁通阀,利用回流量来加大氮气流量降低排压。如果前面的二个动作还不能有效地降低氮气排压,再打开放空管路的阀门,将氮气放空,直至联锁停主机。一般情况下,经进口导叶调节和回流调节就能完全满足要求。

控制程序问题及优化

原氮压机二段一级入口压力PI1011542控制程序如下:

1、氮压机二段一级入口压力PI1011542>0.395 MPa,氮压机一段回流阀PCV1011502由二段入口压力PI1011542自动控制,压力设定值为0.395 MPa。

2、氮压机二段一级入口压力PI1011542>0.4 MPa,氮压机二段入口放空阀PCV1011801由二段入口压力PI1011542自动控制,压力设定值0.4 MPa,PID调节的阀门开度与3%开度,持续高选。

3、氮压机二段一级入口压力PI1011542>0.41 MPa,氮压机二段入口放空阀PCV1011801由二段入口压力PI1011542自动控制,压力设定值0.41 MPa,PID调节的阀门开度与25%开度,持续高选。

图1 氮压机机组气路图

4、氮压机二段一级入口压力PI1011542>0.43 MPa, 氮 压机二段入口放空阀PCV1011801电磁阀失电全开,当二段入口压力PI10115<0.43 MPa, 放 空 阀PCV1011801电磁阀得电,放空阀PCV1011801由二段入口压力PI1011542自动控制,压力设定值0.4 MPa。

5、氮压机二段一级入口压力PI1011542>0.44 MPa,联锁氮压机停车,放空阀PCV1011801失电全开。

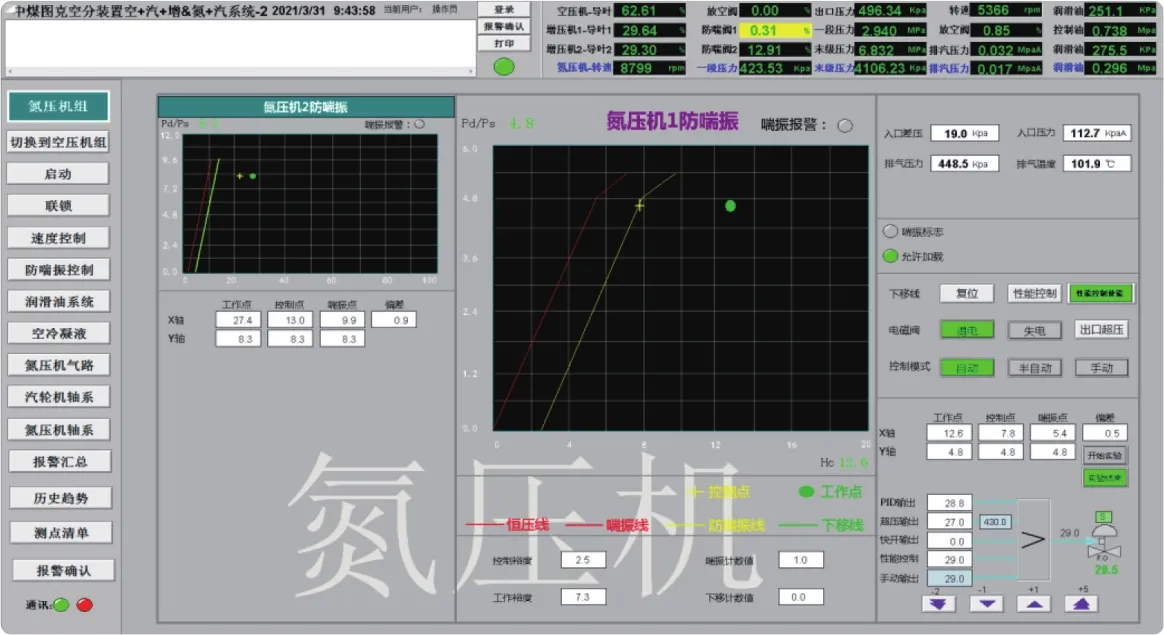

图2 氮压机机组喘振图

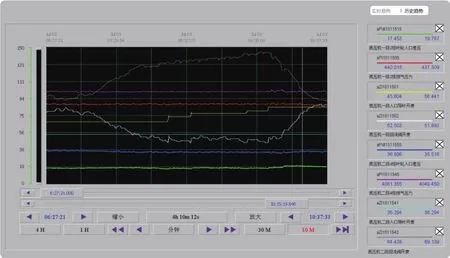

图3 氮压机趋势图

由于氮压机经过检修、回流管道改造工作,氮压机开车后末级中压氮气压力、流量达不到设计值(设计氮压机末级中压氮气压力4.20 MPa(G),流量 50 000 M3/H),为了提高氮压机末级中压氮气压力、流量,需要对氮压机二段一级入口压力PI1011542控制程序进行修改,建议修改程序如下:

1、氮压机二段一级入口压力PI1011542>0.41MPa,氮压机一段回流阀PCV1011502由二段入口压力PI101142自动控制,压力设定值为0.41MPa。

2、氮压机二段一级入口压力PI1011542>0.46MPa,联锁氮压机停车,放空阀PCV1011801失电全开。

3、解除氮压机原设计二段一级入口压力PI1011M2其他控制程序。

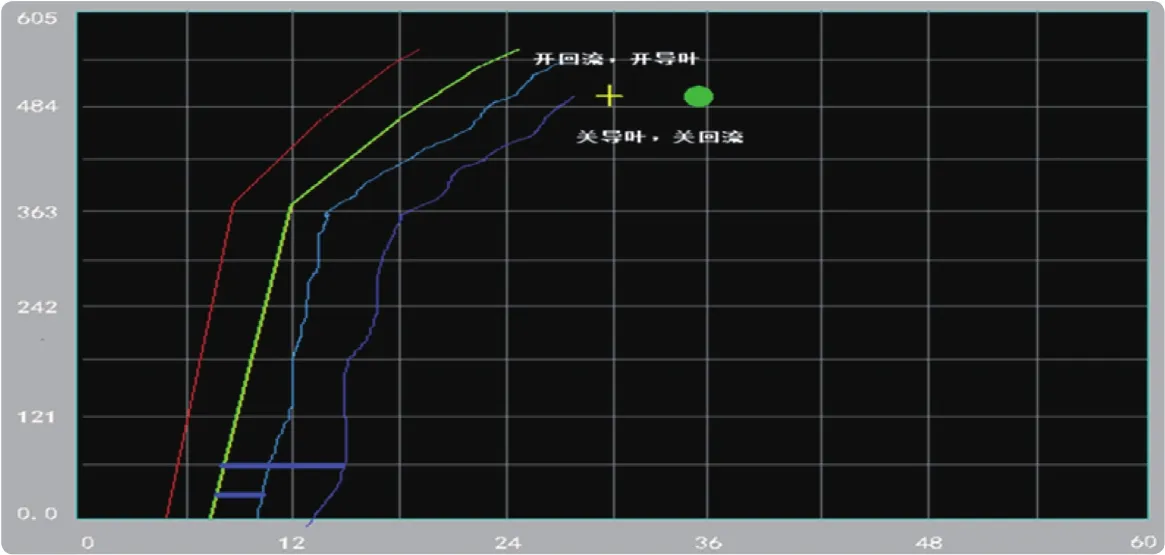

机组喘振控制优化

防喘振控制控制参数过于保护机组,没有考虑工艺稳定。通过增加防喘振线控制死区线,避免投用自动控制使产生工艺系统振荡。增加防喘振阀启动死区控制,使防喘振阀能适应性能控制的需要。修改阀的开度和控制裕度,自动实现裕度大速率快,裕度小速率慢的慢关速率自动调整。参加控制的主要仪表要有故障退守策略方式,避免因仪表回路故障引起机组运行事故。依据机组运行数据和操作需求重新设定防喘振控制功能和调整防喘振控制参数如图2所示,能够实现防喘振自动控制。

性能控制

氮气压缩机导叶控制按照控制系统的设计是采用出口压力进行自动调节,但是仅调整导叶有工作点越过防喘振线喘振阀突然大幅打开,导致工艺控制混乱的风险。导叶开度变化过大,如图3所示。性能控制的作用是通过压缩机入口导叶(或转速)和回流阀的解耦控制来保持压缩机出口压力或流量的稳定。改进方案如下:

1、将入口导叶控制方案修改为性能控制,通过解耦控制回流阀和入口导叶控制来达到自动控制出口压力和流量稳定的目的。如果单纯的用出口压力控制入口导叶,当压缩机的出口压力高(后续装置事故用氮气量突然减少)并且工作点距离控制线很近时,出口压力高要求减少导叶开度,这时只减少导叶开度对压力反应慢,有发生喘振的可能性;需要同时打开防喘振阀来降低出口压力,待出口压力不高时,在关防喘振阀同时关小导叶,保证压缩机的出口压力稳定。在喘振阀有开度时,出口压力低只开大导叶会浪费能源,性能控制会在保持一定的喘振控制裕度的情况下首先关回流阀在增大导叶开度。如图2、图3。

2、通过运行趋势分析和工艺人员讨论后确定每个导叶性能控制时的最大开度和最小开度。避免出现异常情况。如表1。

3、导叶偏差报警和退出控制设置

空分机组的导叶很可能会在运行中出现问题,针对每个导叶的情况设置导叶输出和回讯的偏差报警,以及偏差值过大时退出性能控制是必要的考虑。如表1。

4、导叶控制需要有控制死区限制

导叶控制死区设置,投用自动后会频繁调整,长期频繁动作增加了导叶故障的机会。增加导叶死区功能,在导叶输出变动小于死区时候导叶不输出。死区要通过对每个导叶测试得到。

5、安全裕度的设置

性能控制投用时设置的防喘振安全区域为距离防喘振线6%(可以下位调整)。性能控制设计有最小安全裕度和最大安全裕度,控制程序保持工作点在这个范围内工作是最节能和最安全的工作区域。如表1。

当工作点超过最大安全裕度时,控制不节能。控制程序会将工作点拉回控制区。关小防喘振阀出口压力就会升高,必须同时相应关小导叶,在保持出口压力稳定的基础上,通过关小回流阀和导叶将工作点拉回到了控制区。

当工作点小于最小安全裕度时,控制不安全。控制程序会将工作点推回控制区。关开大导叶出口压力升高,开大回流降低出口压力,在保持出口压力稳定的基础上,通过开大导叶和开大回流阀将工作点推回到了控制区,如图4所示。

系统改造带来的效益

防喘振控制投用自动带来的效益

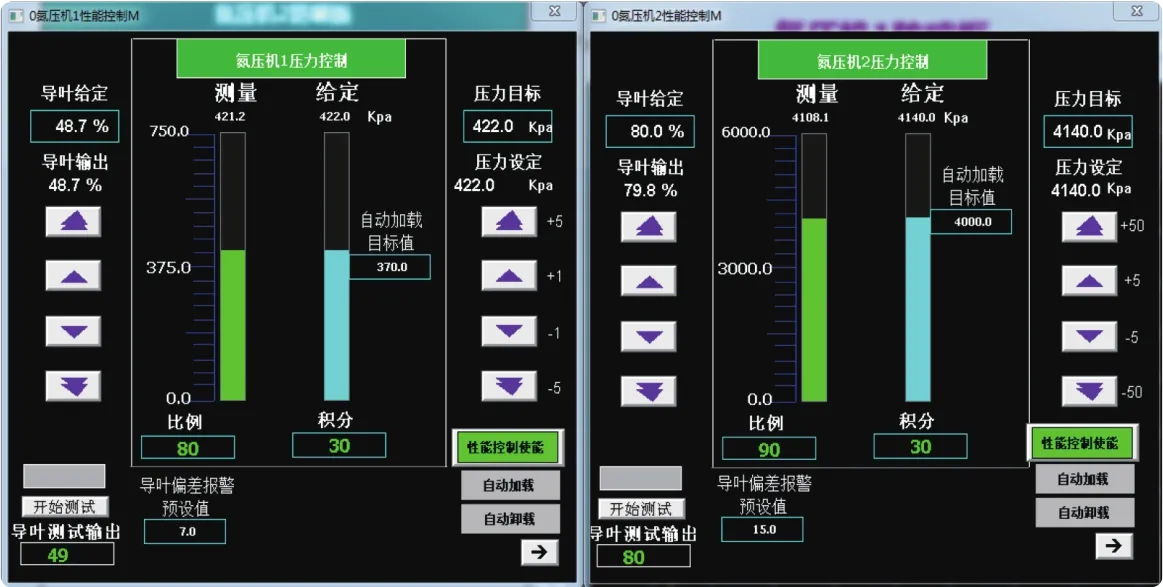

图4 氮压机操作小窗口

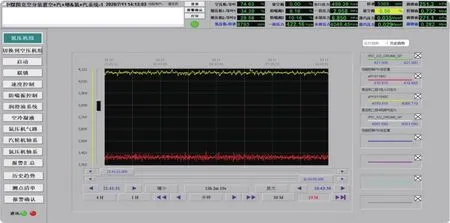

图5 氮压机主要参数趋势图

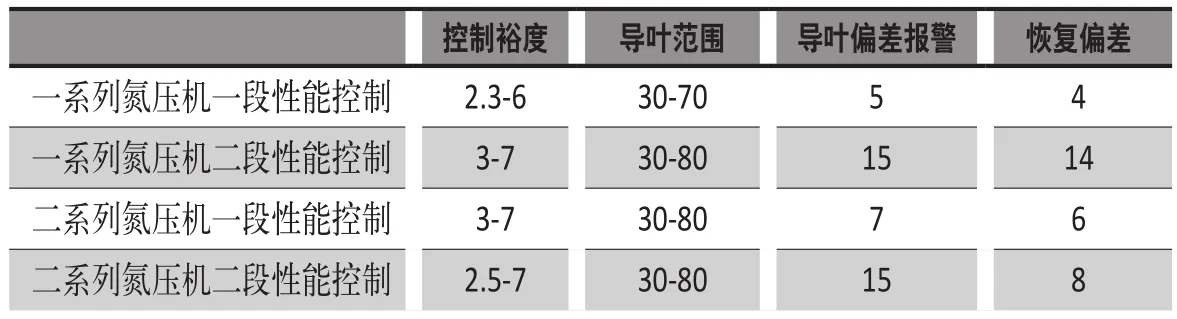

表1 依据机组运行数据分析,设置每个性能控制的控制参数设置

图6 氮压机喘振安全裕度

喘振投用自动后,在低负荷防喘振阀有开度的时候,工作点运行在控制线附近,减少控制裕度,防喘振阀开度最小,提高了压缩机的运行效率。

性能控制的投用,提高机组控制效率

增加了导叶和防喘振阀解耦控制,使机组高效调节,避免机组转速过高产生的额外能耗,保障了机组高效运行。

减少操作人员的操作强度

通过最新的控制技术控制回路都能运行在自动控制,使机组的自动化控制水平提高,减少操作人员的操作频次节约操作时间,更好地保障装置的操作平稳,带来潜在的效益。

减少事故机组停车带来的效益

氮压机组每次停车可能会造成全厂停工,带来生产的混乱和巨大的经济损失。通过控制方案修改和程序完善,可以避免不必要的机组停车。在其他相关装置事故发生后,机组保持在最佳工况运行,节约装置恢复时间,能更好地保障装置的操作平稳,带来潜在的效益。