弯曲载荷下薄壁结构疲劳裂纹扩展性能

段佳桐,隋福成,刘汉海,解放,欧阳天,鲍蕊,*

1.北京航空航天大学 航空科学与工程学院,北京 100083

2.沈阳飞机设计研究所,沈阳 110035

在飞机承载结构设计中,薄壁结构通常用于承受面内载荷,例如单向拉伸、双向拉伸和拉剪联合作用,而不适用于承受弯曲载荷,尤其是面外方向上的集中力。这是因为薄壁结构在面外方向上的刚度远小于面内方向,在承受弯曲载荷时,会产生很大的变形和弯曲应力,从而发生断裂。但是,在一些特定情况下,薄壁结构仍然不可避免地要承受弯曲载荷。例如,飞机座舱盖侧型材与锁环的连接部位,主要载荷是锁钩作用在其上的面外集中载荷[1]。由于服役中循环载荷的作用,在服役一段时间后侧型材产生裂纹。随着裂纹扩展至贯通,锁环与结构完全脱离,给飞行带来安全隐患。因此,这种问题是值得关注的。

现有的针对薄壁结构的疲劳和裂纹扩展分析方法,往往只适用于面内载荷作用的情况。在最为简单的循环拉伸载荷作用下,薄板的疲劳裂纹前沿是一条垂直于板面的直线,因此裂纹扩展可以简化为二维问题,易于分析和计算。但是,薄板受到弯曲载荷时,裂纹扩展会展现出与拉伸载荷不同的特征,裂纹前沿为曲线,相同裂纹长度和名义应力下的裂纹扩展速率与拉伸载荷下不同,给问题的分析带来了困难。

早期的研究人员将受弯曲载荷板的裂纹简化为直线前沿,即与循环拉伸载荷下的裂纹形状相同,主要进行理论和数值计算方面的研究[2-7]。这种简化虽然与实际相差较大,使得计算结果与试验数据有较大差异,但是在定性分析上是具有意义的。

20世纪70年代以后,研究人员考虑了真实裂纹形状。平板试件受到弯曲载荷时,裂纹会先以半椭圆的形状扩展[8-13]。在拉伸和弯曲载荷共同作用下,裂纹贯穿厚度后,仍然保持部分椭圆形状[14-19]。这些研究一方面是理论和数值计算,另一方面是试验研究,二者进行对比,可以定量地预测裂纹扩展。这些方法对于拉伸占主导地位的情况是适用的,但是能否用于弯曲载荷占主导地位,或者弯曲载荷单独作用的情况,仍然是未知的。所以,有必要对这一问题进行深入研究。

本文设计了带孔板和侧型材2种试验件的疲劳裂纹扩展试验。带孔板试件用于获得循环弯曲载荷下薄板的裂纹扩展数据;侧型材试验件根据座舱盖真实结构简化而来,用于校验结构疲劳性能。对2种试验件的裂纹扩展进行了有限元仿真分析。带孔板试件用于找出弯曲载荷下应力强度因子公式的修正方法,以进行侧型材试验件的裂纹扩展分析;侧型材试件用于验证本文的修正方法,探究结构形式对裂纹扩展控制参量的影响,为该类型结构的损伤容限评定提供技术支撑。

1 试验材料与方案

1.1 材 料

本文所使用的材料是某2系铝合金。按照国标[20],采用该材料的标准中心裂纹拉伸M(T)试件(L-T取向),进行了疲劳裂纹扩展试验,测得其裂纹稳定扩展端应力比R=0.1下的Paris公式为

da/dN=2.136×10-7(ΔK)3.133

(1)

式中:da/dN为裂纹扩展速率,mm/cycle;ΔK为应力强度因子变程,MPa·m1/2。

1.2 试验件

带孔板试验件尺寸如图1所示,厚度为3 mm。中心有一直径为6.1 mm的圆孔,两侧用线切割制造出切口,作为裂纹的起始位置。试件两侧与夹具之间通过16个M6螺栓进行连接。

图1 带孔板试验件尺寸

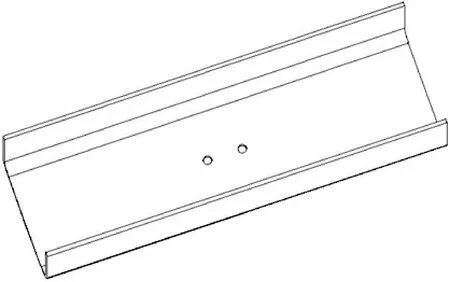

侧型材试件如图2所示,整体呈U字型,长度为300 mm,宽度为94 mm,厚度为3 mm。中心两孔为锁环连接孔,孔径为6 mm。试件两侧与夹具的连接孔没有画出。

图2 侧型材试验件

1.3 试验方案

带孔板和侧型材试验均在INSTRON8801电液伺服试验机上进行,环境为室温大气。

1.3.1 带孔板试验方案

带孔板试验装置如图3所示。在带孔板试件中心孔处插入一带有螺纹的圆棒,螺纹上拧有M6螺母。试验机对圆棒施加轴向拉力,试件即受到由螺母施加的恒幅循环弯曲载荷,大小如表1 所示,应力比R均为0.1,频率为1~2 Hz。正式试验前先进行裂纹预制,使裂纹总长2a达到约12 mm。

表1 带孔板试件施加载荷

图3 带孔板试验装置

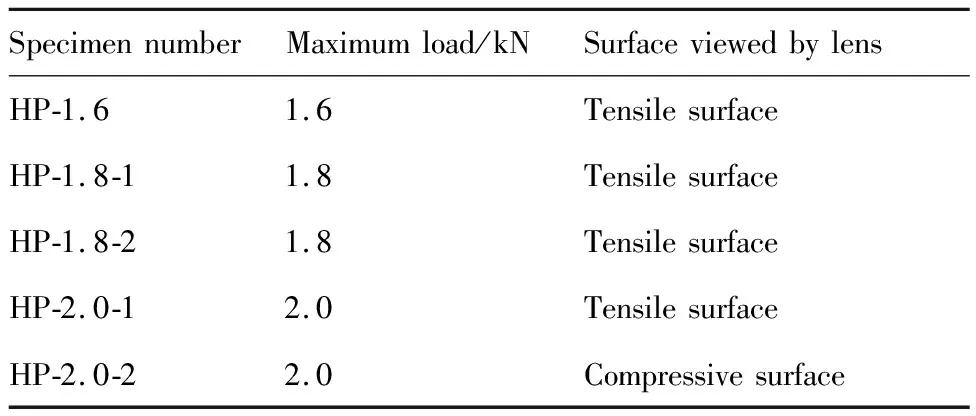

试验开始后,使用带有转角的高分辨率镜头进行裂纹观测。镜头观测的均为带孔板试件靠近夹具的一面。对圆棒施加拉力,靠近夹具的一面即为受到压缩的一面;对圆棒施加压力,靠近夹具的一面即为受到拉伸的一面。改变施加的载荷循环数,使2次读数之间单侧裂纹扩展长度约为0.5 mm。除了HP-2.0-2外,其他试件均用镜头观察受拉面。HP-2.0-2在用镜头观察受压面的同时,在受拉面裂纹路径附近粘贴透明标尺,以观测薄板两面裂纹长度的差异。

1.3.2 侧型材试验方案

侧型材试验装置如图4所示。侧型材试件的夹具包含锁环、锁钩和夹持钢板。试件两侧与夹持钢板之间通过16个M6螺栓进行连接;试件和锁环之间通过2个M6螺栓进行连接;锁钩则直接挂于锁环上。试件与夹具装配完成后,通过夹持钢板和锁钩连接在疲劳试验机上。试验机对锁钩施加轴向拉力,拉力经由锁环传给侧型材试件,使其最终受到循环弯曲载荷。

图4 侧型材试验装置

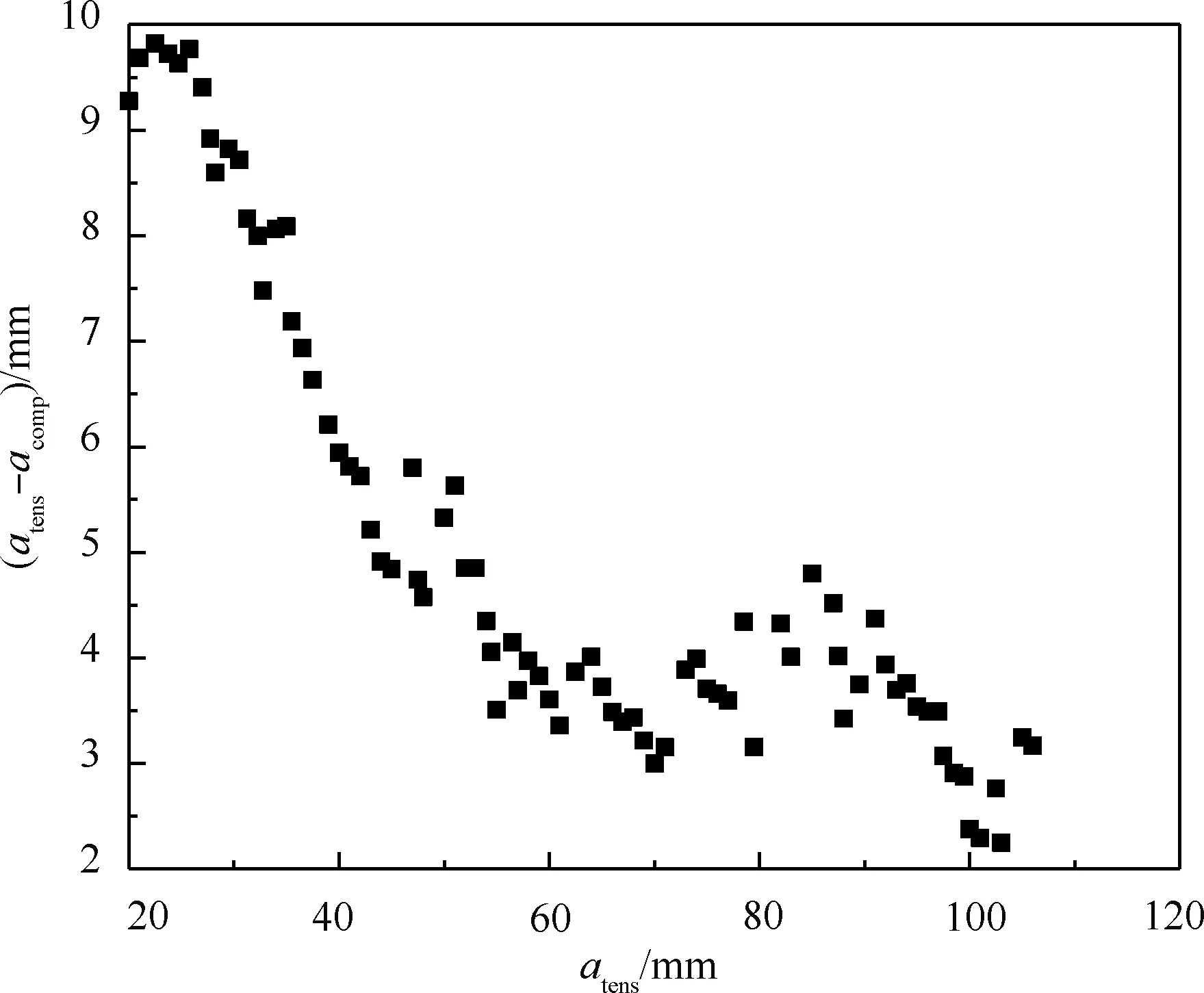

实际结构中存在多个结构形式一致的部位,其差别在于承受的载荷水平不同。本研究选取其中2个部位开展研究。以部位1的疲劳载荷谱为基准(下文称为100%载荷部位),部位2的载荷谱形式与部位1完全相同,只是所有载荷值均为基准载荷谱的85%(下文称为85%载荷部位)。施加这2个部位的载荷谱进行试验,试验内容如表2所示。其中,试件UP-85C在2个锁环连接孔之间各预制长1 mm的贯穿切口。

表2 侧型材试件的试验内容

疲劳及裂纹扩展试验的载荷谱如表3所示,载荷谱分为4个剖面共812个循环,每一个剖面对应飞机的一种飞行状态。表中载荷以剖面4载荷大小为单位,进行了归一化处理。100%载荷部位疲劳试验施加100%表3所示的载荷谱,85%载荷部位疲劳和裂纹扩展试验均施加85%表3所示的载荷谱。试验时按照表中顺序施加载荷,剖面1~剖面3频率为0.5 Hz,剖面4频率为1~2 Hz。

表3 疲劳及裂纹扩展试验载荷谱

侧型材试件裂纹萌生后,继续按载荷谱施加载荷,直到2个锁环连接孔之间裂纹会合。使用工具显微镜进行断口判读,根据沙滩状条纹得到不同谱块数下的裂纹长度。

2 试验结果

2.1 带孔板试验结果

带孔板试件受载后,裂纹基本按照切口方向向外扩展。最终,随着裂纹扩展,试验件中心产生较大面外变形,螺母陷入中心孔中,无法继续承载。

HP-1.6、HP-1.8-1、HP-1.8-2和HP-2.0-1试件的a-N曲线如图5(a)所示,其中纵坐标为单边裂纹长度a,为孔心到受拉面裂尖的距离;横坐标为循环数N。裂纹扩展速率与裂纹长度的关系如图5(b)所示,其中纵坐标为裂纹扩展速率da/dN,使用七点法[20]计算;横坐标为单边裂纹长度a。可以看出,4件试件试验数据的总体趋势相似,随着裂纹长度增加,裂纹扩展速率先增加,在裂纹长度为35 mm左右时达到峰值,然后减小。在同一裂纹长度下,载荷越大,裂纹扩展速率越大。

图5 带孔板试件试验结果

HP-2.0-2两面裂纹差与受拉面裂纹长度的关系如图6所示,纵坐标为受拉面裂纹长度atens与受压面裂纹长度acomp的差值,横坐标为受拉面裂纹长度atens。选取了受拉面裂纹长度大于20 mm的部分,因为这时受压面裂纹更为清晰,读数误差更小。不过,由于受拉面标尺的精度较低,所以读数仍有一定误差。可以看出,裂纹较短时两面裂纹长度差异显著,随着裂纹扩展,两面裂纹差的总体趋势为逐渐减小。

图6 HP-2.0-2受拉面与受压面裂纹长度差异

2.2 侧型材试验结果

如图7所示,侧型材试件受循环载荷后,裂纹最先萌生于一个锁环孔的外侧。孔外侧裂纹萌生后,内侧裂纹随后迅速萌生,在内侧裂纹扩展至长度约10 mm时两孔之间区域发生瞬断,裂纹与另一锁环孔贯通;而孔外侧的裂纹扩展相对较慢,孔内侧的裂纹成为对结构最为危险的裂纹。因此,断口判读均针对2个锁环孔之间的裂纹。

图7 侧型材试件裂纹示意图

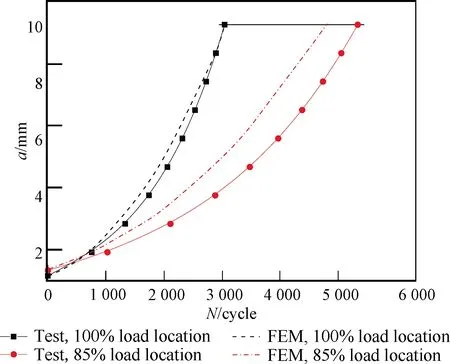

由于裂纹扩展试验结果具有分散性,为了便于与计算结果进行比较,将试件的a-N曲线处理成中值a-N曲线[21],其中试件的a-N曲线由a-谱 块数数据使用指数函数拟合得到,85%载荷部位处试件的a-N曲线取疲劳试验和裂纹扩展试验中裂纹长度重合的部分。

100%载荷部位、85%载荷部位处侧型材试件的试验中值a-N曲线如图8所示,其中纵坐标为裂纹长度a,为孔边到受拉面裂尖的距离;横坐标为循环数N。可以看出,由于85%载荷部位处侧型材的载荷水平较低,其疲劳裂纹扩展寿命高于100%载荷部位处的侧型材,与裂纹扩展的一般规律相符。

During normal operation, the DC motor load is connected to the DC(28V) port. Figure 9 shows the voltage of the DC(28V) port with load. The outputs of the motor are shown in Figures 10~Figure12.

图8 侧型材试件中值a-N曲线

3 仿真分析与讨论

使用ABAQUS软件,将试验模型进行适当简化,计算带孔板试件和侧型材试件受载时,裂纹的应力强度因子。探究应力强度因子的修正方法,以模拟弯曲载荷下薄板的疲劳裂纹扩展。

3.1 有限元建模方法

带孔板试件的有限元(FEM)模型如图9所示。带孔板模型按照真实尺寸建立,由于对称性,取一半模型进行计算。在对称面设置对称边界条件,即U1=0,UR2=UR3=0(U为位移;UR为转角;下标1、2、3表示X、Y、Z方向)。为了减少计算量,忽略了试件与夹具的连接孔,在连接孔位置设立固支边界条件,即U1=U2=U3=0,UR1=UR2=UR3=0。在中心孔处设置均匀压强,以模拟带孔板与螺母的接触,压强大小等于1.6 kN除以接触区域的面积。采用扩展有限元方法(XFEM)计算应力强度因子,裂纹位于切口所在的直线上,前沿为垂直于板面的直线。

图9 带孔板试件有限元模型

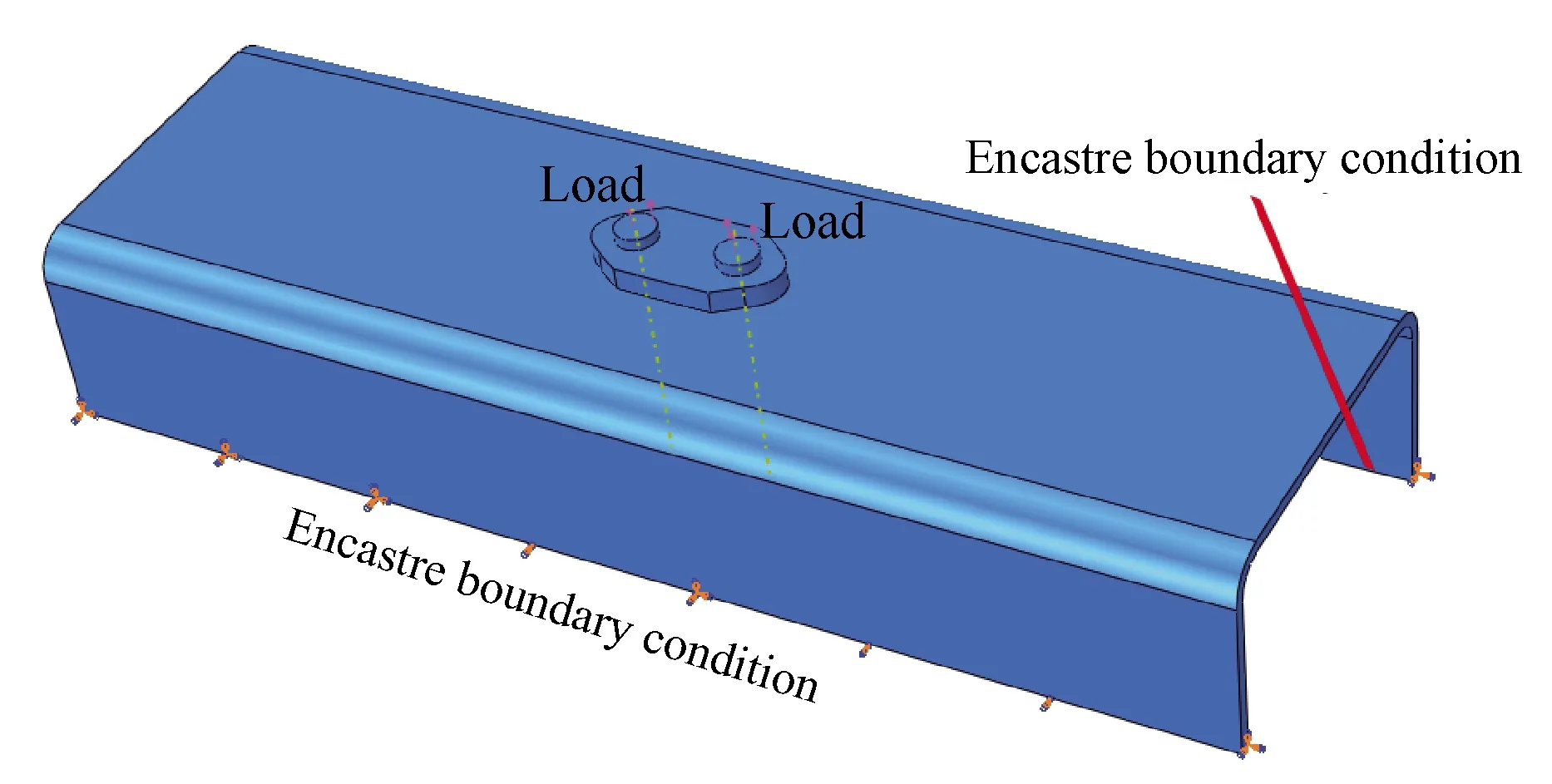

侧型材试件有限元模型如图10所示。侧型材模型按照真实尺寸建立。为了减少计算量,忽略了试件与夹具的连接孔,在连接孔位置设立固支边界条件,即U1=U2=U3=0,UR1=UR2=UR3=0。在锁环孔处设置均匀压强,以模拟侧型材与螺母的接触,压强大小等于载荷谱中剖面3对应载荷除以接触区域的面积。采用扩展有限元方法计算应力强度因子,裂纹位于两孔圆心的连线上,其中一孔的内侧,前沿为垂直于板面的直线。

图10 侧型材试件有限元模型(包含裂纹)

由于应力强度因子由线弹性理论得到,有限元模型的材料属性均为弹性。本文所用2系铝合金的弹性模量为70 GPa,泊松比为0.3。所有部件均采用C3D8R六面体单元进行网格划分。带孔板模型的网格总数为428 508,侧型材模型的网格总数为258 447。

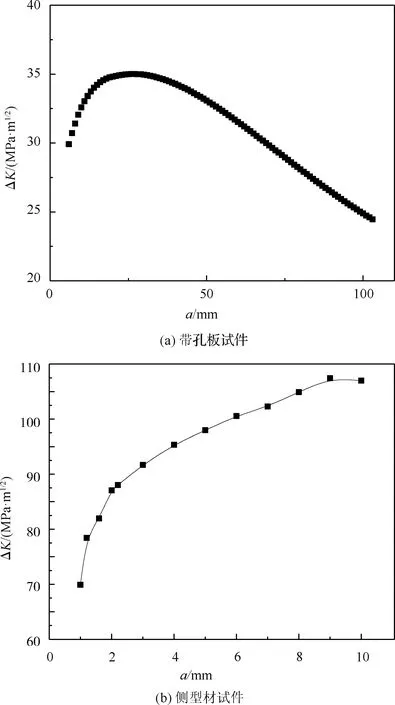

将有限元计算得到的应力强度因子乘(1-R),得到应力强度因子变程ΔK,其与裂纹长度a的关系如图11所示。由于几何、载荷和边界条件的对称性,带孔板和侧型材的裂纹均属于纯I型。将上述计算得到的2个试验件的应力强度因子变程代入式(1)中,得到的裂纹扩展速率远高于二者的试验数据,其原因将在下面进行分析。

图11 有限元计算得到的应力强度因子变程

3.2 裂纹前沿形状对应力强度因子的影响

在有限元模型中,裂纹前沿形状为直线,而真实的裂纹前沿形状为部分椭圆形,如图12所示[16]。在相同的名义应力和裂纹长度下,2种形状裂纹的应力强度因子是不同的。

图12 部分椭圆前沿裂纹[16]

根据文献[2],在无限大板受到弯曲时,直线前沿裂纹的应力强度因子可以表示为

(2)

根据文献[14],在有限宽度的带孔板受到弯曲时,部分椭圆前沿裂纹的应力强度因子可以表示为

(3)

式中:fw为有限宽度修正系数;β为裂纹前沿形状修正系数,是试件和裂纹几何参数的函数。ABAQUS的计算结果考虑了有限宽度修正fw和弯曲修正Φ(1)。但是,β既包含弯曲修正,也包含裂纹前沿形状修正,因此需要将ABAQUS的计算结果KABAQUS除以Φ(1)后乘以β,即取当量应力强度因子变程:

(4)

根据带孔板试件以及观察到裂纹的几何参数,文献[14]推荐的β在0.26~0.37之间。为了易于工程应用,β取0.3。将当量应力强度因子变程代入式(1)中计算裂纹扩展速率,结果如图13所示。

图13 带孔板试件试验与有限元对比

式(4)所述的当量应力强度因子变程与带孔板试件的裂纹扩展数据吻合良好,但是用于侧型材试件的裂纹扩展速率计算时,计算结果仍然远大于试验数据,其原因在于忽略了锁环的影响。

3.3 锁环对裂纹扩展的抑制

带孔板试件受到的载荷是由一侧的螺母施加的,试件的另一侧并没有其他结构限制其变形。而侧型材试件受载时,变形会受到锁环限制,这在计算应力强度因子时是没有考虑的。锁环是否会改变2个连接孔之间的应力分布,仍然是未知的。因此,使用有限元计算两孔之间的应力(考虑锁环与忽略锁环2种情况)。

图14所示为包含锁环、螺栓和螺母的侧型材试验件模型,不插入裂纹。由于锁环结构形式对结果影响不大,仅保留锁环与侧型材接触的板部分。侧型材模型、材料属性和边界条件与图10相同。在螺栓上施加均匀压强,压强大小等于100%载荷谱中剖面3对应载荷除以2个螺栓的端面面积。

图14 侧型材试件有限元模型(包含锁环、螺栓和螺母)

锁环、螺栓和螺母采用钢的材料属性,弹性模量为210 GPa,泊松比为0.3。在螺母与侧型材之间的平面、侧型材与锁环之间的平面、锁环和螺栓之间的平面上设置接触,接触属性均设置为法向“硬”接触,切向取摩擦系数0.3。

所有部件均采用C3D8R六面体单元进行网格划分,网格总数为158 004。

有限元计算结果表明,锁环对两孔之间的应力有抑制作用,如图15所示,其中纵坐标为垂直裂纹方向的应力σyy,横坐标为该点到孔边的距离x。因此,需要对应力强度因子进行锁环修正。将图15中各坐标点的应力值相除,发现忽略锁环的情况下,应力值是考虑锁环情况下的1.29~2.09 倍,接近连接孔的位置应力差异较大,远离连接孔的位置应力差异较小。忽略锁环的情况下,应力值是考虑锁环情况下的1.47倍(平均),故以1.47作为锁环修正系数。

图15 包含锁环与忽略锁环情况下两孔之间的应力

由于锁环对2个连接孔之间的应力起抑制作用,所以锁环修正系数在分母的位置上。综合考虑锁环修正和裂纹前沿形状修正,取当量应力强度因子变程为

(5)

100%载荷谱中剖面3对应载荷的应力强度因子变程按式(5)计算,其他载荷按比例折算,得到的a-N曲线结果如图16所示。可以看出,本节采用的方法与侧型材试件的中值a-N曲线较为吻合。

图16 侧型材试件试验与有限元对比

4 结 论

1)在相同的名义应力和裂纹长度下,薄板受弯时裂纹应力强度因子、裂纹扩展速率远低于受拉的情况。因此,使用拉伸载荷下的应力强度因子公式预测弯曲载荷下的裂纹扩展是不合理的。对于本文所涉及到的3 mm厚带孔板试件和侧型材试件,可以将受弯曲载荷时裂纹前沿形状修正系数β简化为取0.3,能够较好地吻合其裂纹扩展试验数据。不过,修正系数的选择是根据试验数据拟合得到的,其取值可能与试件厚度、载荷形式等因素有关。因此在其他情况下,应开展适量的试验验证该系数。

2)结构受到弯曲载荷时,锁环对接触部位的应力有显著的抑制作用,可以减缓疲劳裂纹的扩展。这一结果表明,合理的结构设计能够增加关键部位受弯时的疲劳裂纹扩展寿命。考虑了裂纹前沿形状修正和锁环修正的方法,可以较好地评价侧型材试件的裂纹扩展寿命。