核电站主泵机械密封失效分析

卞 伟

(中国原子能科学研究院,北京 102413)

0 引言

重水堆核电站的一回路循环系统主泵为轴密封泵,采用三级流体动压机械密封的方式进行密封,每一级密封结构基本相同,承担压差均为3.2 MPa 左右[1]。单级的机械密封副分动环与静环两部分,动环材质为碳化钨合金,静环材质为核级石墨,均为加拿大进口产品。动环与静环摩擦副凸台内圈和外圈均布有半圆形流体动压槽[2],安装时的间隙大小主要通过动环座内的密封弹簧压缩量来调节。当主泵正常运行时,静环保持不动,动环随主轴高速旋转,通过热流体动力楔效应,两摩擦副凸台端面产生约为十几μm 的液膜,实现对一回路循环水的密封[3-7]。流体动压密封主泵的优点主要包括泄漏量小、抗干扰能力强等,其缺点则主要为设计制造较为复杂、对转速变化敏感等[8]。

核电厂主泵密封一旦发生失效,反应堆必须应急停堆进行维修[9],对电厂造成较大的经济损失。同时,由于核电厂拆卸下来的失效样品大部分具有放射性,理化检验过程中需要充分考虑辐射屏蔽的问题,大大增加检验的难度,国内鲜有核电厂主泵机械密封失效分析案例方面的有关报道。

本研究通过对核电厂主泵实际运行中发生失效的机械密封环进行宏观形貌、断口宏微观形貌、金相组织、化学成分、硬度及尺寸测量等检测,结合密封环的操作和运行历史,查找密封环的失效原因,可有效地帮助核电运维人员理解机械密封的失效原因和模式,对核电厂运行安全、提高经济性具有较高的参考价值。

1 运行历史及失效情况

根据核电厂运维记录显示[1],主泵大修期间(设为T时间)安装该机械密封,此时动环机械密封弹簧的压缩量使用接近上限值。随后主泵启动时发现该泵密封水回流温度异常升高,最高达到97 ℃。经过在线调整动环机械密封的弹簧压缩量后,主泵经过短暂波动后进入正常稳定的运行状态。

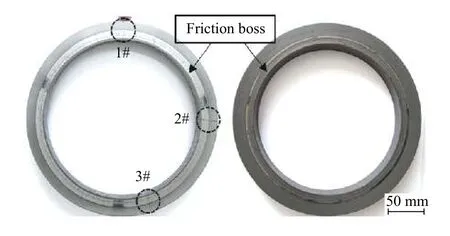

此后经过约2.5 a 稳定运行后(即T+2.5 a),该主泵密封回流水温度突然出现大幅波动,之后第三级密封压差迅速降低,同时第一、第二密封压差相应上升,确认该泵第三级密封失效。停堆后,工作人员对该主泵的密封圈进行目视检查,发现第一、二级密封机械副以及各级O 型圈状态均为正常,第三级密封静环与动环表面严重损坏,但整体结构还保持基本完整,现场情况如图1 所示。

图1 失效密封环现场照片Fig.1 Failed mechanical seal

2 检测与结果分析

2.1 宏观形貌观察

失效密封动环和静环整体宏观形貌如图2 所示。失效动环表面光亮,共有3 处整体贯穿裂纹,摩擦副凸台上呈现360°表面龟裂。失效静环整体完整,没有整体贯穿裂纹,摩擦副凸台上呈现一道道“沟壑式”环向同心圆纹理。

图2 失效动环和静环的低倍整体形貌Fig.2 Overall appearance of failed moving ring and static ring

失效动环3 个贯穿断口特征类似,随机选择1 个裂纹进行放大观察。沿环向看有明显的磨削痕迹,原有的深度约300 μm 的半圆形流体动压槽(虚线部分指示)已全部磨损至消失。沿径向看存在大量发散且密集的细微裂纹,裂纹交错位置有部分小碎块脱落的痕迹,同时位于外圈的热裂纹比内圈更加密集(图3a)。

对失效静环摩擦副凸台表面进行放大观察。沿环向看有明显磨料磨损的痕迹,形成一道道较深的环向刻痕和沟槽(图3b)。沿径向看凸台表面原有的半圆形流体动压槽高度被磨去大半,形状已不完整,内外已贯穿。

2.2 SEM 断口分析

对失效动环断口进行微观观察,结果见图4,可见断口平齐,断面无夹杂,无明显缺陷,WC 颗粒大小均匀,呈现典型的脆性断裂形貌。断口上端腐蚀较为严重,因此裂纹应是从摩擦副凸台上表面起源。裂纹源、裂纹扩展区和基体组织一致,说明失效动环不存在明显加工问题。

图4 失效动环断口SEM 图像Fig.4 SEM morphology of failed moving ring

另外,对失效动环摩擦副凸台上表面裂纹微观形貌进行观察,发现径向裂纹交叉的位置有三角形形状的小碎块处于即将脱落的状态,其尺寸约为50 μm×25 μm(图5)。通过与宏观图片对比,推测这类小碎块即是失效动静环之间发生“磨料磨损”中磨料的来源。

2.3 金相组织观察

选取失效动环样品非贯穿裂纹处进行线切割,制备截面金相样品。电解抛光参数为:电压为21 V,电流为5.7~6.0 A,温度为19~22 ℃,抛光时间120 s。选用10%K3Fe(CN)6+10%KOH(质量分数)混合液蚀刻约4 min。金相组织如图6 所示,可见失效动环的烧结晶粒十分细小,晶粒等效直径约为2~6 μm,裂纹扩展方式为沿晶开裂。

图6 失效动环的金相组织形貌Fig.6 Metallographic photograph of failed moving ring

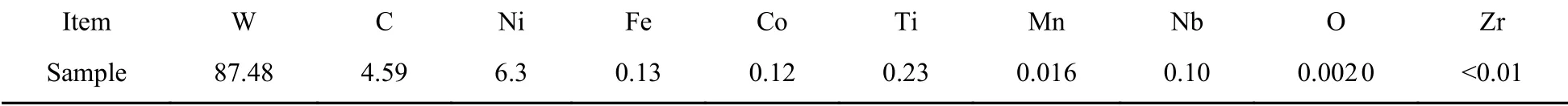

2.4 化学成分分析

失效动环的化学成分分析结果如表1 所示,其主要成分为W、C、Ni。该成分类似于国内的WC 硬质合金的标准成分,只是其中的Co 被Ni 替代。这是由于考虑到核电厂使用的特殊性,降低Co 元素的含量从而降低材料整体被活化的剂量。

表1 化学成分分析结果(质量分数/%)Table 1 Chemical composition of failed moving ring (mass fraction/%)

失效静环成分通过EDS 分析,其主要成分为C(质量分数约97%),其余为O。该成分为石墨环的正常成分。

2.5 显微硬度测量

对失效动环样品的摩擦副凸台上表面裂纹附近和基体位置分别进行维氏显微硬度测量。经测验,裂纹附近的显微硬度值和基体基本一致。

2.6 尺寸测量

采用外径千分尺对失效动、静环样品分别沿厚度方向进行尺寸测量,并与正常服役完成后的动、静环厚度进行对比。结果表明,失效动环比正常动环的厚度平均值减少0.02 mm,而失效静环比正常静环的平均厚度值减少0.35 mm。由此可知,当密封副发生“磨料磨损”时,主要是静环的快速磨损导致摩擦副间隙的增大。

3 分析与讨论

以上检测结果表明,失效动静环的化学成分、加工性能、显微硬度等均不存在明显问题。

机械密封面的失效模式通常有:密封面开启失效,密封副早期磨损,密封干运转,密封面热裂,密封环疱痕,液膜失稳、破裂、汽化等[10]。本案例的失效动环为典型密封面热裂[11];失效静环为典型过热症状[12],同时存在干摩擦和磨料磨损。

失效动环密封面热裂纹的形成:T时大修期间,由于人员操作不当,动环密封弹簧压缩过紧,致使动静环之间发生干摩擦。摩擦产生的热量迅速释放,密封环表面温度骤然上升,产生很大的热应力。动环材质为WC,抗热裂性能差,当热应力超过材料的强度极限时,动环表面发生脆性沿晶开裂,产生沿径向发散的密集热裂纹。静环材质为石墨,抗热裂性能好且具有自润滑,虽发生干摩擦但未产生裂纹。此时动静环虽产生不同程度损伤,但整体性还保持完整,故而在调整密封弹簧压缩量后,主泵密封还能继续保持。

失效静环磨料磨损的形成及主泵密封最终失效过程:主泵稳定运行的约2.5 a 内,主轴带动动环一直高速旋转,同时存在着轴向和径向的微振动,动环表面的密集热裂纹在交变载荷作用下不断扩展至相互交叉,位于交叉位置的WC 与基体逐步丧失连接,直至脱落。脱落碎块在垂直分力作用下,刺入摩擦面,而在切向分力作用下作相对运动,从而对摩擦表面进行微切削和犁皱。软密封环(石墨静环)的摩擦副凸台表面被快速地磨削直至间隙超过允许的阈值,此时主泵轴密封能力彻底丧失。

4 结论

1)失效动环裂纹属于典型热裂纹;失效静环为典型过热症状,同时存在干摩擦和磨料磨损。

2)因人员操作不当,弹簧压缩量调整过紧致使摩擦副表面发生干摩擦是导致动环产生热裂纹的根本原因。

3)动环表面热裂纹在交变载荷下扩展交叉,交叉处碎块脱落引起静环磨料磨损,是导致摩擦副密封失效的直接原因。