铝合金型材喇叭状V形坡口自动MIG焊工艺研究

康 铭,林相远,邓 鑫,金文福

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

铝合金型材喇叭状V形坡口是铝合金焊接产品中常见的焊接接头形式[1]。在产品中,通常焊后需对其余高进行打磨,以保证后续装配的顺利进行。余高为焊缝强度的保证措施之一,对于无余高的焊道,则其焊缝强度主要依靠焊缝的内部质量来进行保证。当无余高焊道的焊接工艺不合理时,极易发生接头强度低于设计强度进而发生失效断裂的情况。因此,合理的焊接工艺参数是保证焊接产品质量的必要条件。现针对铝合金型材V形坡口喇叭接头进行焊接工艺优化研究,旨为广大焊接从业者提供数据参考。

1 实验材料与方法

实验母材为6063-T6挤压型材,母材壁厚2.5mm,母材的抗拉强度大于215MPa,屈服强度大于170MPa,伸长率大于6%,满足GB/T 6892标准;母材成分(质量分数,%)为Si 0.2~0.6,Mg 0.45~0.9,Fe 0.35,Cu 0.10,Mn 0.10,Cr 0.10,Ti 0.10,Zn 0.10,Ni 0.10,Al及其它为余量,满足GB/T 3190-2008标准要求。

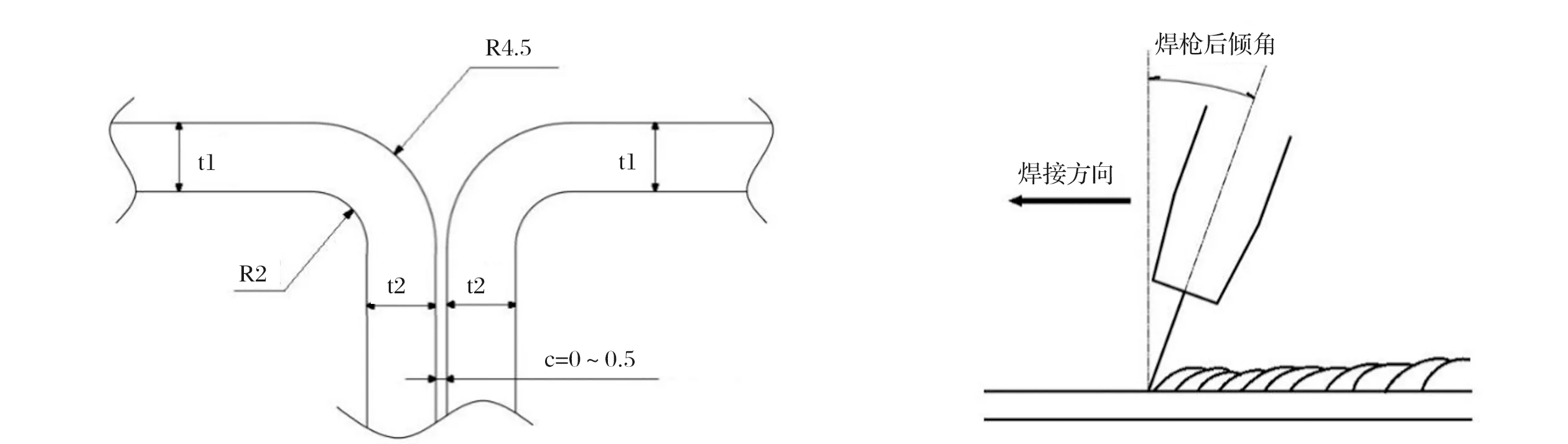

焊接方法为单脉冲自动MIG焊,焊接设备为Fronius TPS5000CMT逆变式数字化铝焊机,机器人手臂为KUKA KR90,焊丝为EN ISO 18273:S Al 5356。焊接接头如图1所示,焊枪角度描述如图2所示。

图1 焊接接头 图2 焊枪角度

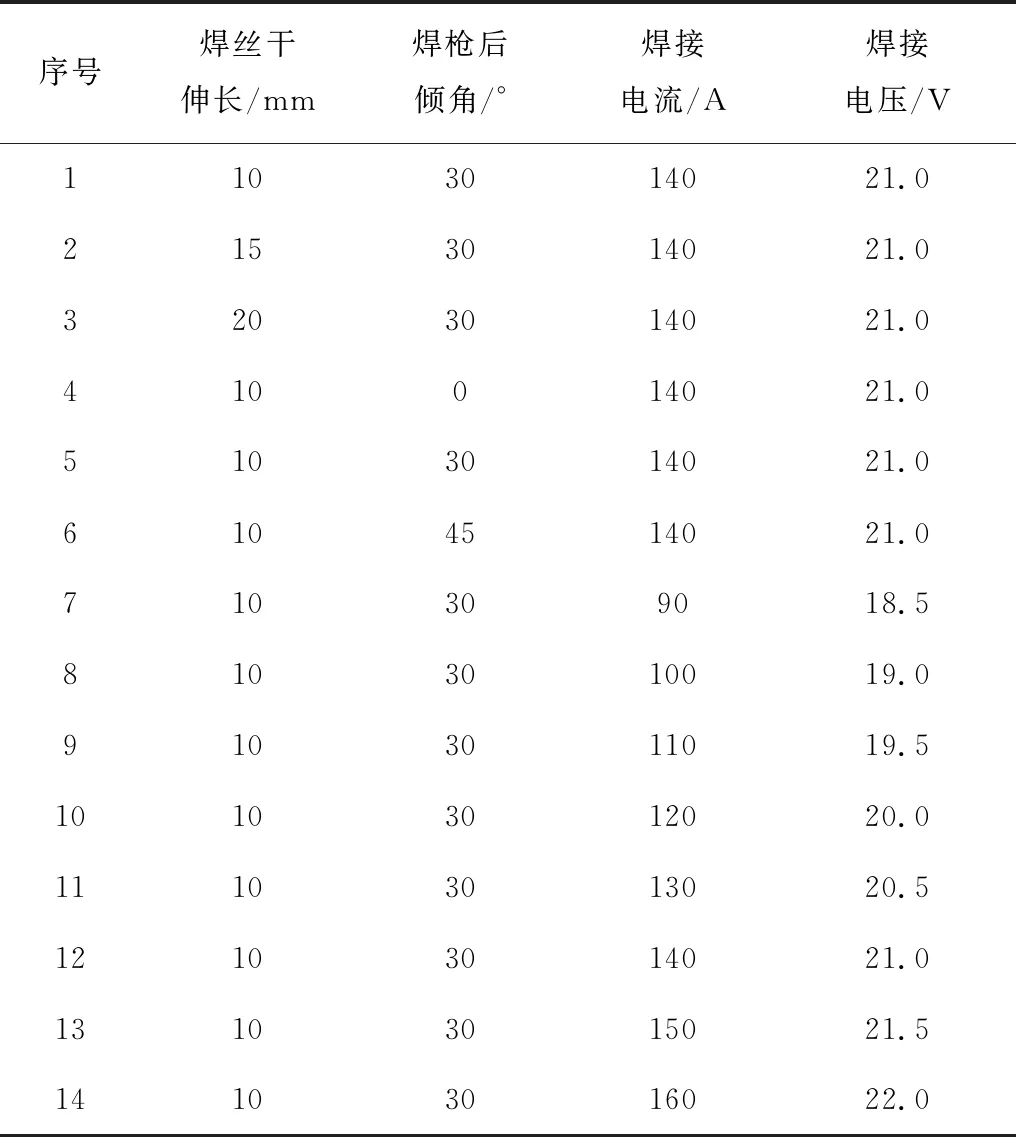

型材壁厚t1与t2相同,均为2.5mm;焊接速度均为12.2mm/s,气体流量为25L/min。本次试验采用控制变量法来进行,表1中,序号1~序号3为研究焊丝干伸长对接头质量的影响,序号4~序号6为研究焊枪后倾角对接头质量的影响,序号7~序号14为研究焊接电流对接头质量的影响。焊接完成后依次进行目视检测、渗透检测、宏观金相观察及拉伸性能检测,通过试验结果来对各因素进行分析。

表1 自动MIG焊接参数

2 实验结果及分析

2.1 焊丝干伸长的影响

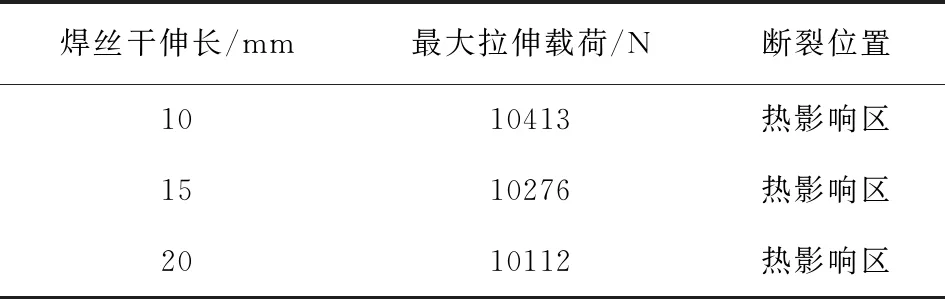

焊丝干伸长的研究采用表1中序号1~序号3的焊接参数来进行。由实验结果可知,当焊丝干伸长为10mm与15mm时,目视检测与渗透检测均可满足ISO 10042 B级以及ISO 23277 1级标准要求(表2)。但当焊丝干伸长为20mm时,焊趾处出现链状气孔,因此无法满足标准要求。但在去除余高的接头中,焊丝干伸长为10mm与20mm 的焊道表面无宏观气孔存在,但焊丝干伸长为15mm的焊道表面存在密集气孔。这是由于焊丝干伸长越长,气体对焊道的保护效果越差所致。而当焊丝干伸长为20mm时,焊道有效连接厚度较其它两种干伸长参数要浅,故气体更容易向上溢出,打磨余高后刚好可以去除。

表2 不同干伸长的焊道

如图3宏观金相观察结果所示,当焊丝干伸长为10mm及15mm时,焊缝有效连接厚度分别为3.2mm和2.6mm,均大于母材壁厚的2.5mm;当焊丝干伸长为20mm时,焊缝有效连接厚度为2.2mm,小于母材的2.5mm。通过表3的拉伸断裂结果可知,三种焊丝干伸长下的最大拉伸载荷几乎一致且均因焊接造成的过时效作用而在热影响区断裂。虽然焊丝干伸长为20mm时接头存在缺陷,但是其有效连接厚度为2.2mm,具有一定连接强度,与焊接母材热影响区位置厚度2.5mm相差不大,其母材合金为6063,本身强度不高,对比热输入影响,热影响区处强度损失较大,因此断裂位置为热影响区。图3(c)有效连接厚度小的情况可能为局部情况,并未贯穿整道焊缝。综上所述,焊丝干伸长为10mm时焊道质量最佳。

(a)焊丝干伸长10mm (b)焊丝干伸长15mm (c)焊丝干伸长20mm

表3 不同干伸长的拉伸断裂结果

2.2 焊枪后倾角的影响

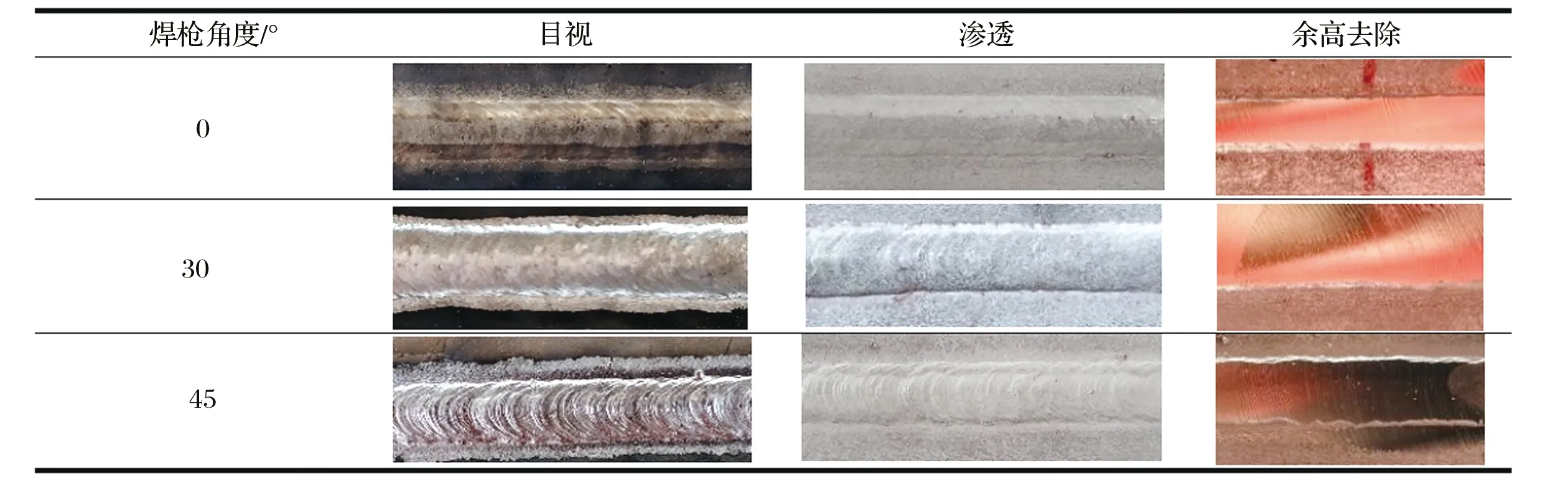

焊枪后倾角的研究采用表1中序号4~序号6的焊接参数来进行。由实验结果可知,当焊枪后倾角度分别为0°、30°、45°时,焊道目视检测以及渗透检测均满足ISO 10042 B级以及ISO 23277 1级标准要求(表4)。但当焊枪后倾角为0°时,焊道表面存在多个小尺寸单气孔缺欠,这可能是由于保护气体在焊接行进过程中被吹向后方而使前部焊道保护效果减弱所致。对其进行余高打磨后,焊枪后倾角为45°时的焊道表面出现密集气孔,可见过大的焊枪后倾角亦会使气体保护效果减弱。图4为不同焊枪角度的接头宏观金相。

表4 不同焊枪角度的焊道

(a)焊枪角度0° (b)焊枪角度30° (c)焊枪角度45°

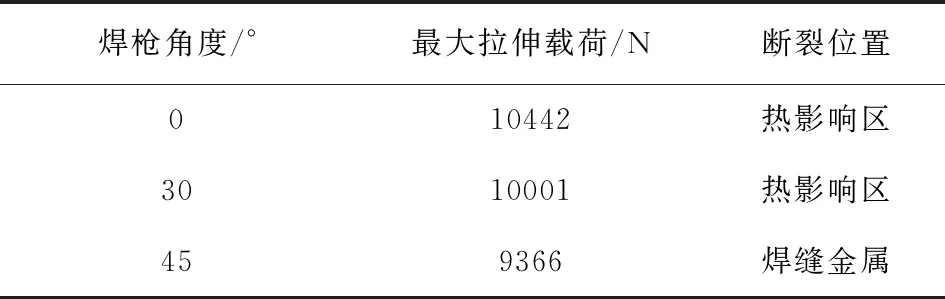

如图4所示,当焊枪后倾角为0°时接头有效连接厚度为4.0mm,当焊枪后倾角为30°时接头有效连接厚度为3.3mm,均大于母材壁厚的2.5mm;但当焊枪后倾角为45°时接头有效连接厚度仅为2.3mm,小于母材壁厚,故焊缝金属区域可能将成为接头最薄弱区域。由拉伸断裂结果(表5)可知,当焊枪后倾角为0°及30°时均因焊接的过时效作用而在热影响区断裂;而当焊枪后倾角为45°时,接头在焊缝金属区域断裂且其最大拉伸载荷值在三种参数中最低,因此这极可能是由于该处有效连接厚度过小而导致的。综上所述,当焊枪后倾角为30°时,焊道质量最佳。

表5 不同焊枪角度的拉伸断裂结果

2.3 焊接电流的影响

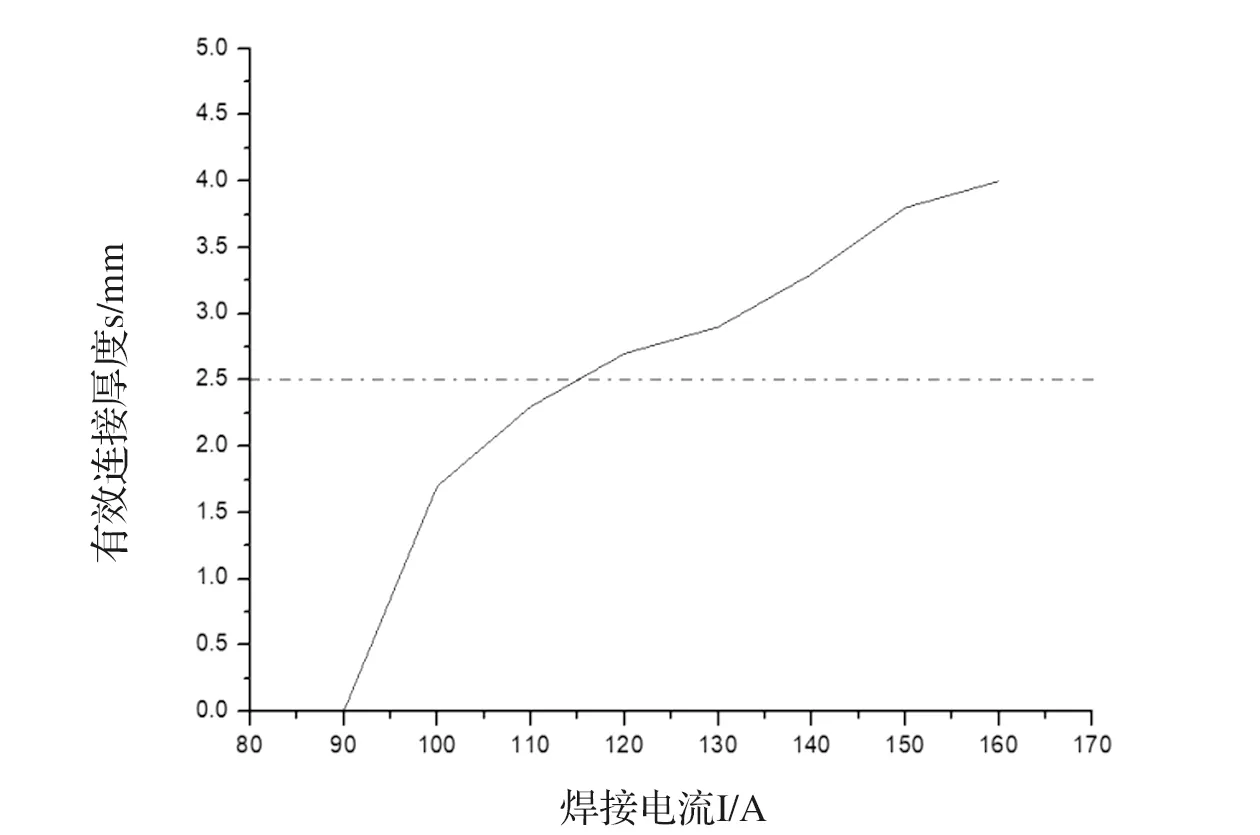

焊接电流的研究采用表1中序号7~序号14的焊接参数来进行。不同焊接电流对应的焊后接头有效连接厚度值如图5所示。可见焊接电流在120A及以上时接头的有效连接厚度大于母材壁厚(2.5mm)。不同焊接电流对应的接头拉伸断裂结果如表6所示。可见接头有效连接厚度值在2.5mm以上时,接头强度较高,拉伸断裂位置均位于热影响区。因此,对焊接电流分别为120A、130A、140A、150A、160A下的焊道参考ISO 10042 B级以及ISO 23277 1级要求进行目视检测与渗透检测,同时将余高打磨后进行焊道表面气孔数量观察,结果均如表7所示。

图5 焊接电流与有效连接厚度的关系

表6 不同焊接电流的拉伸断裂结果

表7 不同焊接电流的焊道

由实验结果可知,当焊接电流分别为140A、150A、160A时,焊道目视检测以及渗透检测均满足ISO 10042 B级以及ISO 23277 1级标准要求。但当焊接电流分别为120A、130A时,焊趾处出现链状气孔,无法满足标准要求,这可能是由于焊接热输入过小而使气体在溢出前,液态填充金属即凝固所致。当焊接电流为150A时,焊缝开始下榻,焊道背部出现焊洇,如图6(c)所示。焊洇的存在可能引起其它缺陷的产生,因此是应当避免存在的。当焊接电流为140A时,焊道打磨余高后无宏观气孔存在,故焊道质量较好。高的焊接热输入将导致较大的焊接变形[2],因此在实际产品生产中,选择焊接电流时应当尽量选择较小的电流以保证产品的精度,即140A是最佳焊接电流。

(a)焊接电流130A;(b)焊接电流140A;(c)焊接电流150A

3 结论

(1)焊丝干伸长过长以及焊枪后倾角过大均会使接头有效连接厚度变小、气孔率增加。当焊丝干伸长为10mm、焊枪后倾角为30°时,焊道质量最佳。

(2)随着焊接电流的增大,接头有效连接厚度逐渐增加,但当焊接电流过大时则易出现焊洇。对于拉伸断裂结果而言,有效连接厚度超过母材壁厚的接头均在热影响区断裂且最大拉伸载荷较高,有效连接厚度小于母材壁厚的接头可能在焊缝金属处断裂且最大拉伸载荷较低。同时,大的焊接热输入亦可能增大产品的焊接变形,因此140A是最佳焊接电流。