双叶轮控制系统浮选机的设计与优化探究

吴 靖,金玉芬,厉生杰

(1.金川集团股份有限公司选矿厂,甘肃 金昌 737100;2.金川集团股份有限公司镍钴研究设计院,甘肃 金昌 737100)

1 双叶轮控制系统浮选机原理分析

双叶轮控制系统浮选机的核心采用离心叶轮结合搅拌叶轮加定子的形式,通过离心叶轮能够实现对矿化气泡的调整及控制,而利用搅拌叶轮可以实现对矿浆悬浮分散性能的调整及控制,该设备存在以下优势:离心叶轮能够低速状态下产生较好的发泡性能,因此无心担心转子高速运转达到充气量需求与构成静态流分选环境之间产生矛盾;而离心叶轮能够产生水力空化效应,可在疏水矿物固体颗粒表面产生微小的空泡,而空泡间形成的毛细作用能够提升微细颗粒的聚积,从而提升颗粒表观直径,使疏水及亲水矿物固体颗粒的可浮性差异更加的显著[1];采用离心叶轮结合搅拌叶轮加定子的形式可使设备的操作、调控更加的实用、便捷,显著的提升设备的性能;双叶轮控制系统浮选机在应用中叶轮的搅拌强度相对较低,能够节约能耗以及减少磨损;设备结构较为简单,能够在传统机械搅拌式浮选机之上直接改造升级。

通过上述的分析可知,双叶轮控制系统浮选机的设备性能是由离心叶轮、搅拌叶轮所决定,为了能够获得最佳的泡沫性能、矿化性能以及矿浆悬浮分散性能,本文将针对不同的离心叶轮以及搅拌叶轮的检测数据进行分析,并根据分析结果使用双叶轮控制系统浮选机与传统自吸式设备,实施细粒低品位难选矿物悬浮对比试验,以此评价出本研究中双叶轮控制系统浮选机的浮选性能。

2 离心叶轮水力空化效应分析

2.1 水力空化作用机理

液体中所存在的球状气核具有内、外压强(如图1所示),其静力平衡可以表示为:

图1 球状气核静力平衡

式中,P为气核附近液体压力;Pv为气核饱和蒸汽压;Pg为气核气体分压;R为平衡状态中气核的半径;σ为液体表面张力系数。

当气核内部和外部的压力具有差距时将会导致气核发生收缩或者膨胀现象,因此,液体中流动的气核周围压强减少时气核将发生膨胀,此时气核的边界将会增加,而当气核的总压强高于液体压强一定程度后,气核的膨胀速度将会显著提升,随后将会发生惯性失稳,之后气核将会演变成为空泡。

2.2 水力空化效应测试方法

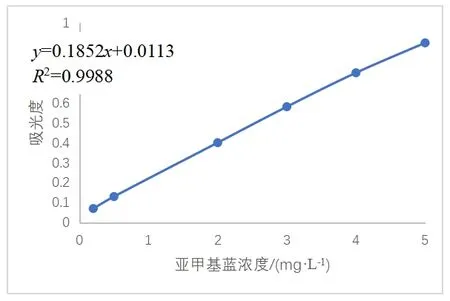

当设备中离心叶轮运转后,内部的液体将会产生压力梯度区,并且气核在附近液体压力较低的区域将形成空泡,从而产生空化现象。根据相关资料显示,水力空化所发生的形成、生长、溃灭的动力学过程将会产生水分解断裂的化学键[2],即羟自由基(·OH)、氢自由基(H·),由于羟自由基呈活氧性,分子式中缺失一个电子,因此其具有较强的得电子能力(强氧化性),利用亚甲基蓝光度法加电反应可使羟自由基发生褪色的原理,通过使用紫外可见分光光度计检测水力空化前后的吸光参数便可获取羟自由基的生成量。按照亚甲基蓝的浓度变化以及吸光度曲线(如图2所示)来计算出的亚甲基蓝的浓度变化率,可作为表征水力空化强度的参数,从而评价各离心叶轮的水力空化性能。

图2 亚甲基蓝标准曲线

水力空化强度可以表示为:

式中:C1为水力发生空化前的亚甲基蓝浓度;C2为水力发生空化后亚甲基蓝浓度。

3 搅拌叶轮悬浮临界搅拌转速

通过搅拌叶轮能够创造出稳定的静态流分选环境,而只有在保持较低的搅拌叶轮速度的情况下使矿粒充分悬浮分散,才能够使矿粒达到完全离开浮选槽底并达到悬浮分散状态的效果,此时搅拌叶轮的转速就是临界搅拌转速。在实际的应用中对于浮选机临界悬浮转速所存在的影响因素较多,本文将着重分析其中最主要的几点因素,即搅拌叶轮的直径、离底距离以及叶片倾角。

3.1 临界搅拌转速测试

选用体积质量为3.51g/cm3的矿粒,颗粒直径为0.15mm~0.20mm,1L玻璃钢浮选槽,配置质量分数为30%的矿浆,启动并调节双叶轮控制系统浮选机搅拌叶轮转速,观察矿粒在槽底悬浮时间,当达到1s~2s时说明矿粒处于完全离底悬浮装填,此时双叶轮控制系统浮选机搅拌叶轮转速即为临界搅拌转速。

3.2 测试结果及分析

测试选用的搅拌叶轮的直径分别选取为32mm、34mm、36mm、38mm、40mm,离底距离分别设置为5mm、10mm、15mm、20mm,叶片倾角分别设置为15°、20°、25°、30°、35°。测试的方式为:以不同离底距离为基础,测试不同搅拌叶轮的直径下采用各叶片倾角时搅拌叶轮的临界搅拌转速,并将各测试结果参数带入到MATLAB分析软件中,从而得到搅拌叶轮的直径、离底距离以及叶片倾角之间相互关系的回归方程式:

式中:Nc为临界搅拌转速;D为搅拌叶轮的直径;θ为叶片倾角;H为叶轮离底距离。

根据公式(3)可以看出,对搅拌叶轮的临界搅拌转速影响最大的因素为搅拌叶轮的直径及叶片倾角,而叶轮离底距离因素在允许范围内对临界搅拌转速所产生的影响较弱。

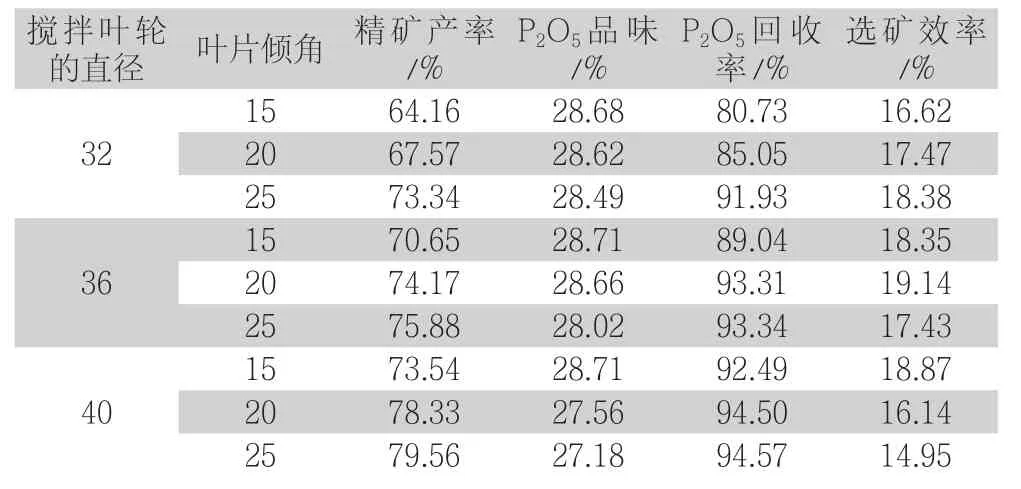

而在搅拌叶轮结构对磷矿浮选效果的测试中可以发现,当保持浮选机转速一定时搅拌叶轮的直径及叶片倾角会对磷矿浮选效果产生较大的影响,并且这两个因素所产生的影响具有相互性,如增加搅拌叶轮的直径时需要适当减小叶片倾角。根据搅拌叶轮结构对磷矿浮选效果的测试结果显示(如表1所示),当选用36mm搅拌叶轮直径及20°叶片倾角时浮选机的磷矿浮选效果可达到最佳。

表1 搅拌叶轮结构对磷矿浮选效果的测试参数

4 细粒低品位难选矿物悬浮验证

为了能够有效评价浮选机叶轮结构的改造优化之后的浮选性能,将对其进行细粒低品位难选矿物悬浮的验证,具体方式为:以相同药剂制度及浮选机改造优化条件为基础,已经螺旋溜槽预处理后颗粒尺寸为0.025mm的尾矿为磷矿样品,药剂采用Na2CO3(6kg/t)、Na2O·nSiO2(4.3kg/t)、磷矿浮选捕收剂(2.5kg/t);浮选采用正浮选一次粗选。浮选机磷矿悬浮验证结果如表2所示

表2 浮选机磷矿悬浮验证参数对比

根据不同类型的浮选机磷矿悬浮验证结果显示,双叶轮控制系统浮选机相较于传统搅拌式浮选机具有更好的性能,其中磷精矿的P2O5品位、P2O5回收率以及选矿效率分别提升了3.39%、7.21%、9.83%。

5 结语

本研究对双叶轮控制系统浮选机中离心叶轮及搅拌叶轮进行了改造升级,根据研究结果显示,对浮选机进行优化后设备的泡沫性能、矿化性能以及分选性能均得到了显著的提升。研究中发现双叶轮控制系统浮选机离心叶轮的空化强度与性能以及矿化性能呈正比关系;浮选机的浮选效率与离心叶轮水力空化强度具有紧密的联系;当保持浮选机转速一定时搅拌叶轮的直径及叶片倾角会对磷矿浮选效果产生较大的影响,并且这两个因素所产生的影响具有相互性,并且当选用36mm搅拌叶轮直径及20°叶片倾角时浮选机的磷矿浮选效果可达到最佳。