浅析联碱碳化塔内结疤的生成与解决措施

王春鹏,刘东

(天津渤化永利化工股份有限公司碱业公司 重碱部,天津 300452)

1 联碱碳化塔内结疤在清洗过程遇到问题的论述

联碱碳化塔在运行过程中清洗塔内结疤主要存在的问题:对联碱塔来说,因AII溶解结疤速度较慢,结疤严重时,可能每周期有疤垢及积碱残留,积存日久,致反应空间缩小,工况不正常乃至恶化,故清洗时间在18h以上,如果仍出现不正常现象,可安排每季度或半年内轮换用清水蒸煮一遍,以再生其制碱能力。根据调查,如我厂联碱塔编组为1、3组为四座塔,2、4组为5座塔。4塔1组,制碱作业周期48h,清洗作业16h,或者制碱周期72h,清洗24h,结疤的情况更为严重些,30d左右就需要煮塔一遍。但煮塔后的碱液如何处置是我厂现在遇到的难点。

2 联碱碳化塔内结疤在清洗过程问题分析

联碱碳化塔的制碱作业状况与氨碱法作业状况不同。联碱塔中结疤的清洗条件远不如氨碱法有利,主要有以下几个方面因素:第一,在工艺过程中,联碱法氨母液II的碳化度比较高,然而氨碱法的氨盐水碳化度偏低。这说明联碱塔的清洗结疤的效果能力较低,在其他因素相同的条件下,溶解结疤的速度较慢。第二,由于同样的条件下,出碱的限制使联碱法清洗气的进气量(含二氧化碳气体)要比氨碱法小。第三,联碱塔结疤中的钙镁含量要比氨碱塔高很多,导致了联碱塔的结疤要比氨碱法更难于溶解,结疤处理也会更加难处理。

联碱塔和氨碱塔的结疤和清洗条件上的不同说明,联碱塔的清洗在制碱和清洗生产作业方面,不能完全效仿,要在制碱作业的周期,碳化塔编组以及清洗气选择、清洗气量、清洗方法等方面需要建立一套自己的理论来指导以后工作内容。

3 联碱碳化塔内结疤问题的解决方法

3.1 提高中下段气量比例

现今结疤在工业生产结晶过程中是一种常见现象,其本质是溶液过饱在设备内壁或构件表面上的结晶析出并附着结痂。因此,设备内壁的构件表面结构是生成结疤的条件之一。与此同时,在冷却结晶过程中冷却管壁结疤速率的主要因素是过饱和度影响的。综合这些,从减少联碱塔中结疤的目的出发,应提高碳化塔操作的中下段气量比例,降低冷却段的二氧化碳吸收量和碳酸氢钠析出量的比例,这是因为碳化塔中部的构件表面积比冷却段构件表面积要小得多。

提高中下段气量比例和结晶析出量可以有效的改善重碱结晶质量,这是由碳化塔中重碱结晶过程的特征因素所决定。现今我厂联碱塔操作的中下段气量的比例偏低,晶析段结晶析出量偏少,即冷却段中析出的结晶。如果将中下段气量比提高,将会使结晶段的结晶析出量比例增加,不但可以使冷却段中结晶析出量减少,减轻冷却段的结疤,还可以有效改善结晶质量。

3.2 合理的安排好制碱作业周期

碳化塔冷却管结疤恶化影响了制碱操作的主要技术经济指标,同时直接影响提产工作,并且生产中冷却管的结疤是个加速过程。因此,不能一味的延长制碱塔作业周期,这样会加速冷却小管的结疤厚度,对冷却段冷却小管结疤的清洗过程是极为不利的。

3.3 “四组五清洗”

为使碳化塔能够处于较好的生产运行状态,需要按时对碳化塔冷却小管进行清洗作业,但在生产负荷高时,小管结疤严重,正常清洗难以完全恢复碳化塔的冷却效率。因此,重碱部对系统流程进行优化,设想进行“四组五清洗”,即对备用的碳化塔进行清洗工作。为了解开展此项工作后对系统母液成分及产品质量的影响,特组织对16#塔的清洗工作进行查定。

1)查定方法:通过“四组五清洗”流程对备用的16#塔进行清洗,每4h对回液进行分析,数据与AII分析数据进行对比,以判断是否造成过洗,影响母液铁含量。并安排定时打盖检查小管结疤情况,以判断清洗效果。

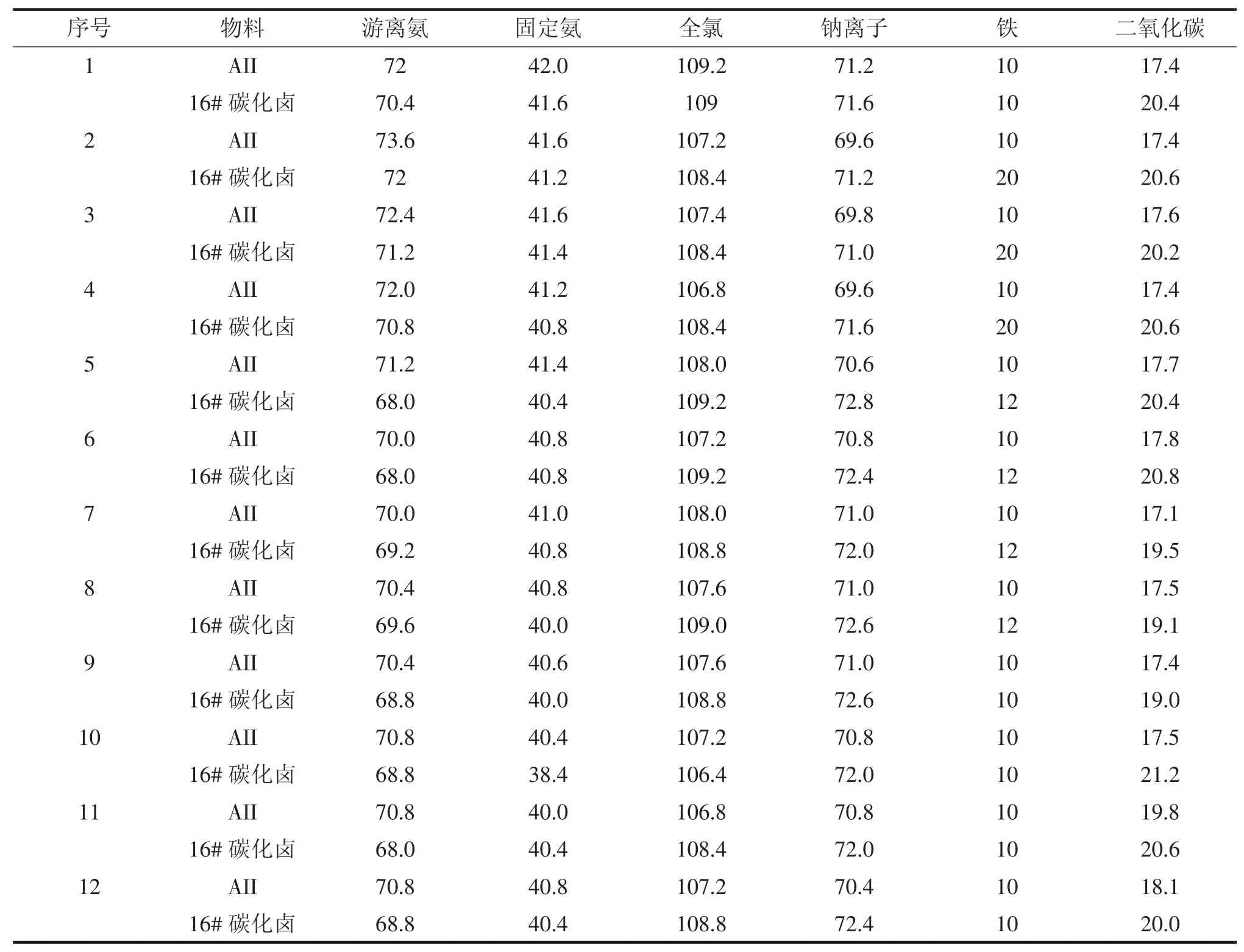

2)查定数据(见表1)。

表1 “四组五清洗”流程查定表

数据分析:在试验初期,因碳化塔底部有部分含铁杂质造成分析数据中铁含量较高,但在试验时间逐步增长后,这部分杂质被带出系统,所以16#塔碳化卤中的铁含量逐步下降,并保持在正常范围内直至试验结束,并且这部分杂质较少,未对产品质量造成影响。至试验结束,清洗AII铁含量一直稳定在10~12mg/L,说明清洗过程受控,未出现过洗现象。

试验过程中,通过AII及清洗AII的二氧化碳含量对比,可以看出塔内部结疤一直在被清洗,清洗AII中的二氧化碳含量至清洗结束仍有上涨。

游离氨因经过AII加热器,所以有部分损失。

AII固定氨呈微降趋势,全氯及钠离子呈微涨趋势,对生产过程不会造成不利影响。

3)查定结论:通过对“四组五清洗”流程进行了进96h试验,在试验过程中对母液组份和小管结疤的清洗情况进行了分析和检查。其中母液成份有所变化,但不会影响生产的正常运行。通过对碳化塔打盖检查,小管结疤在试验结束后基本清洗干净,在16#并入生产后,从制碱初期到末期,出碱温始终处于受控的状态,循环水阀门开度由10%~20%,出水温度由初期54℃~末期44℃,换热效果明显好转,达到试验目的。

4)注意事项:本流程在生产负荷高于900m3/h后应根据结晶送液能力、碳化塔生产能力及AII管线承受能力确定是否投用。

在注液及抽空过程中会造成母液波动。投用后0.6MPa蒸汽消耗及氮气将有所增加。自送结晶洗后液清洗结晶器时不能投用。

5)流程改造设想:在碳化一楼对18座碳化塔靠塔管线进行改造,连接至去结晶回液总管,在碳化六楼铺设18座碳化塔的新清洗流程总管,并连接至各塔AII进液管上,进液总管上设置调节阀及流量计控制清洗量,实现“四组五清洗”流程自动化控制。

在完成改造后,将有效缓解因高负荷造成的碳化塔换热小管结疤情况,提高碳化塔换热效率,延长碳化塔使用周期,可满足长时间高负荷运行。另外,在需新开碳化塔进行暖塔时,通过此流程可不影响该组清洗塔的正常清洗,增加系统运行稳定性。

总之,通过上面的叙述,碳化塔内的结疤是永存的现象,只有有效的解决碳化塔内结疤问题,才能稳定经济指标,提产增效。因此,从长远来看,提高中下段气量比例、合理安排好碳化塔制碱作业周期和进行“四组五清洗”流程改造是对提高碳化工序的生产稳定性,保持生产连续高负荷运行下对减轻碳化塔结疤有着极大的促进作用。同时,避免了煮塔情况,洗塔碱水外放下,对我厂现今环保严峻形势下造成的不利影响。