聚醚聚合生产温度控制优化

王立尚

(中海油(天津)油田化工有限公司,天津 300000)

1 破乳剂中间体——聚醚

聚醚又称聚醚多元醇,是破乳剂生产的中间体产品。一般的聚醚多元醇是以低相对分子质量多元醇、多元胺或其它含活泼氢的化合物做起始剂,与氧化烯烃作用下开环聚合而成。

其中的生产原材料氧化烯烃包括:环氧丙烷、环氧乙烷等,反应催化剂一般使用氢氧化钾。由于环氧丙烷的聚合反应热是310kceal/kg,环氧乙烷的反应热是522 kcal/kg,两者的聚合放热都很强烈,因此必须将反应热量带走才能顺利的进行聚合反应。随着聚合温度的升高反应速率增加,反应时间缩短。聚合反应温度对聚醚多元醇的平均相对分子质量与不饱和度即聚醚双键含量也有影响。随着反应温度的升高,环氧丙烷聚合反应过程中活性分子链的转移反应也相应增加,即歧化反应增强,造成有效物质减少,副产品增加。因此,需要将反应温度控制严格控制在一定范围内,既不让温度过低导致反应速率过低,影响产品产量,又不能让反应温度过高歧化反应增强,副产品过多。因此,需要提升自动控制水平实现聚合反应温度的精准控制。聚醚的生产工艺要求将聚合反应温度控制在145±5℃。

2 聚合反应温度控制

2.1 温度控制的难点

在自动控制领域温度控制一直是一个难点,温度控制一直以其滞后性强、变化惯性大等等独有的特性困扰着化工产品生产者和自动控制领域从业者。在渤海生产中心的实际聚醚生产中,温度控制方式是使用釜内盘管冷却水和夹套冷却水进行反应釜冷却,使用夹套蒸汽进行反应釜加热。温度控制的不确定因素很多,其中包括:循环冷却水温度、压力、流量,蒸汽流量、压力、温度,反应物料起始温度,投加的环氧乙烷、环氧丙烷初始温度,投料速度,釜内物料量等等。简单来说,反应物的初始温度,反应放热的速度、系统冷却能力和加热能力不停在变化,并不恒定。冷却及加热惯性强,无论冷却或者加热特别容易调节过度造成超调。而改变不确定因素,将其变得稳定需要大量资金,例如改造整个公用工程系统,将循环冷却水温度、压力、流量,蒸汽流量、压力、温度变稳定,显然这个方法并不现实。而温度控制的目的就是在这样的条件下,实现系统反应温度稳定。

2.2 DCS控制系统现有温度控制模式

渤海生产中心采用横河DCS控制系统进行生产过程控制。采用专门的PID温度控制模块进行聚合釜温度控制。其中温度控制模块的PV为当前釜内温度检测值,SV为温度设定值,MV为输出值。输出值MV控制着反应釜的冷却盘管水调节阀,冷却夹套水调节阀以及加热蒸汽调节阀。换句话说MV值的大小决定着反应釜的冷却或加热,同时决定着冷却阀及加热阀的开度大小。如果MV值始终是一个合理的值,且公用工程循环水及蒸汽参数稳定在一定范围内也就是说冷却及加热能力稳定在一定范围内,理论上就可以将反应釜物料温度控制在合理范围内。

3 聚合反应温度控制优化

3.1 温度控制优化总体思路

在反应系统中认为系统测量温度等于被控反应物料温度。本系统的温度控制输出值MV是个关键的参数,MV=100%时候系统启动最大的加热能力,MV=0%时,系统启动最大的冷却能力,当MV值=55%时系统既不加热也不冷却。虽然系统中的各个变化但是冷却使温度下降,加热使温度上升的总体趋势不变。可以说只要MV值合理就能够保证系统稳定在合理的温度范围。因此,自动调整DCS控制系统温度模块输出值MV值是温度控制优化的方向。

3.2 PID控制法在聚合反应中的应用

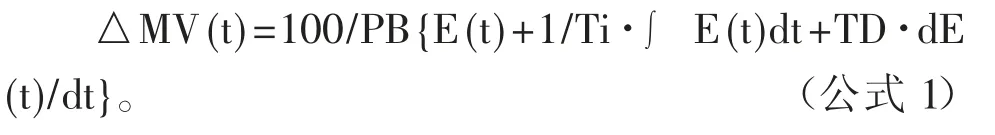

DCS控制系统中采用的是增量式PID控制算法,简言之输出值MV变化量△MV经过计算机的计算公式如下:

PB为比例带,比例参数P=100/PB

E(t)=△e(k)两次采样温度偏差的变化量

∫E(t)dt为系统累计温度偏差

dE(t)/dt为实时温度偏差变化率

E(t)=DT·△T其中△T为控制周期

控制周期可以人为设定,△T=8s

Ti为积分时间(Ti=I)

Td为微分时间(Td=D)

PID控制法就是设置合适的PID参数优化系统计算结果。其中PID参数可以在DCS控制系统中温度控制模块直接设置。

这里需要进行PID三个参数:比例参数,微分时间,积分时间的重新设置和优化。减小比例带,相当于增大比例参数提高系统响应速度,增大了积分时间为的是使系统在提高响应速度的同时保持稳定使得被控量回归性好,增大微分时间提高系统预判,同时进一步提高系统响应速度。参数优化前后对比效果明显。可以明显看出优化后温度控制品质提升,但仍然不能满足145±5℃的工艺要求。

3.3 模糊控制的应用

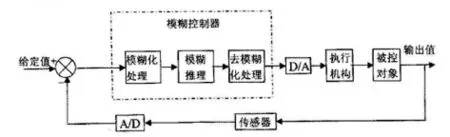

可以看出虽然温度控制品质有提升但是仍不能满足145±5℃的工艺要求。由于温度控制滞后性强、变化惯性大,干扰多,传统的PID控制调节速度太慢,无法满足工艺要求。因此,引入了模糊控制方法与原PID控制方法共同作用。形成模糊PID控制法。

模糊控制系统的基本组成见图1。

图1 优化后温度控制曲线图

其中温度给定值就是设定的五档参数SV,这样就进行了模糊化处理。传感器经过A/D(DCS系统模拟量点卡)采集后生产数字信号PV。PV与SV进行对比的形成对应的五档,分别为:高高,高,中,低,低低。这样就进行了模糊推理。然后形成的高高,高,中,低,低低五个档位对应五个策略,对应不同的MV输出值。这样完成了去模糊化处理。经过A/D(DCS控制系统模拟量输出点卡),输出给现场的盘管水,夹套水和蒸汽调节阀,以及循环进水和乏汽气动阀,完成了对执行机构的控制。这样的就完成了图1的所有控制流程。执行机构动作后作用在反应物料上温度数值又被传感器采集进入了第一步,如此循环。

图1 最终设计

另外,仅仅对温度进行比较形成模糊控制是远远不够的,不足以抵消温度控制的滞后性。因此对给定值进行优化,将温度设定值和温度变化率DT设定值绑定形成TSV和DTSV,然后重复上文步骤,形成的模糊控制具有超前性。因为温度变化率DT是对未来温度变化的一个重要参数,将DT引入控制就可以提前对温度进行调节,从而抵消温度控制的滞后性。

系统编程逻辑举例:温度高于150℃(工艺要求145±5℃)设定为高高,温度高于145℃且温度变化率DT大于0.02℃/s设定为高高。高高状态对应的MV输出值为0,也就是最大冷却输出。当MV输出值为0时,冷却水调节阀全开,蒸汽调节阀全关。温度低于140℃设定为低低,温度低于145℃且温度变化率DT小于-0.02℃/s设定为低低。低低状态对应的MV输出值为100,也就是最大加热输出。蒸汽调节阀全开,冷却水调节阀全关。

模糊控制将温度的状态分档之后进行相应的调节,调节周期设定为60s。系统先将MV输出值的控制交给模糊控制模块,模糊控制模块做出判断并计算出MV值后将控制权交给PID模块,在60s周期范围内PID模块计算出MV值,每到60s周期后再将MV值控制权交给模糊控制模块。这样实现了模糊控制进行粗调,PID控制进行微调的模糊PID控制方法。

3.4 应用效果

经过自动控制优化之后可以看出来,温度控制曲线波动小(红色曲线),近似正弦曲线,曲线坡度小,超调量较小,基本满足了工艺要求145±5℃的温度范围。目前使用效果良好。