不同锌浴成分下钢中Mn对热浸镀锌层的影响

李鹏程,汪雪涛,左汪楠,孙国庆,钱健清

(安徽工业大学冶金工程学院,安徽马鞍山243032)

锰元素常被作为合金元素添加到钢中,起到固溶强化及脱氧剂的作用,在钢的强度提升中发挥巨大作用。因此,锰作为钢中的主要添加元素,被广泛应用于结构钢、高锰钢、耐磨钢和超低碳贝氏体钢中,在形状记忆合金领域也得到广泛应用。随着市场对高强度钢的需求日益增加,高锰钢存在巨大的市场前景。然而,金属尤其是钢铁的腐蚀问题遍及国民经济各个领域,危害很大,亟待解决。为抑制钢铁的腐蚀行为,人们采用很多防腐措施,如钢板表面涂镀、研制不锈钢等,以热浸镀锌防腐效果最为优越。镀锌方法包括热镀锌、电镀锌、热喷镀、真空蒸发镀和机械镀锌等,热浸镀锌经济有效、操作简单,镀锌层对基板起着隔离、电化学、腐蚀产物等三重保护作用。因此,热浸镀锌技术在工程、机械、交通、电力、石化等领域得到广泛应用。

孔纲等提出,钢中Mn质量分数大于1.300 0%时,有利于提高热浸镀锌层生长速率,促进ζ相生长。但镀锌层中ζ相的过度生长,不仅使镀锌层表面色泽昏暗,还使镀锌层塑性降低进而影响钢板的成型性能。不仅如此,在连续镀锌过程中锰会以氧化物的形式存在,影响镀锌层的表面质量。因此,研究钢中锰元素对镀锌层组织及性能的影响尤为重要。吴自施研究了锌浴成分为纯锌时,锰含量对镀锌层组织性能的影响;王鑫铭也研究了锰含量对镀锌层组织的影响,并提出了合金元素锰的作用机理。但对于在锌浴中添加合金元素时锰对热镀锌影响的研究较少。热镀锌行业中,常采用在锌浴中添加合金元素的办法解决镀锌层过厚或性能不良的问题,铝元素和镍元素是最常用的添加元素。因此,文中采用控制变量的方法,在锌浴中添加一定含量的Al元素及Ni元素,研究钢板中Mn含量对镀锌层组织及厚度的影响,探寻锰含量过高时镀锌层过厚的解决办法。

1 实验材料及方法

实验材料为纯度99.99%(质量分数)的锌锭,用添加Zn-Al,Zn-Ni合金的方法配置Zn-Al及Zn-Al-Ni两种合金镀液。Zn-Al合金镀液中Al的质量分数为0.013 2%;Zn-Al-Ni合金镀液中Al的质量分数为0.003 1%,Ni 的质量分数为0.038 5%。被镀材料为某厂生产的冷轧钢板DC01,厚度1 mm。将钢板切成尺寸为140 mm×75 mm的长方形试样,钢中Mn含量见表1。

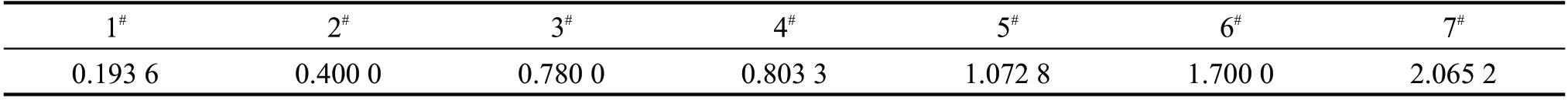

表1 试样中Mn的质量分数单位:%Tab.1 Mass fraction of Mn of in the sampleunit:%

实验所用装置为水浴箱、烘干箱、燃锌炉及与燃锌炉匹配的起吊装置。

采用溶剂法对试样进行热浸镀锌,具体施镀工序为:采用配置的NaOH溶液对被镀试样进行碱洗脱脂,每23 g氢氧化钠固体加1 L水,直至溶解槽中溶液能够没过试样为止,碱洗25 min,用水清洗经碱洗脱脂的试样;配置质量分数为15%的HCl溶液对试样进行酸洗除锈,溶液中添加适量的缓释剂,酸洗25 min,用水清洗经酸洗除锈的试样;在1 L 水中添加450 g ZnCl和NHCl 配制水溶液对试样进行助镀处理(m(ZnCl)∶m(NHCl)=1∶1.3,助镀5 min;对试样进行烘干,烘干温度80 ℃,烘干时间5 min;对试样进行热镀锌处理,锌浴温度450 ℃,热浸镀锌时间5 min;将镀锌完成的试样放入清水中冷却。

采用XJL-01 型立式显微镜观察镀锌层组织,采用涡流测厚仪测量镀锌层厚度,采用安徽工业大学JSM-6510LV 型扫描电镜确定镀锌层铁锌含量,以区分镀锌层中各相。

2 实验结果与讨论

2.1 锌浴为Zn-Al合金液

2.1.1 Mn含量对镀锌层厚度的影响

图1为试样在Zn-Al合金液中热浸镀锌,Mn含量与镀锌层厚度之间的关系。由图1可看出:Mn质量分数小于0.780 0%时,镀锌层厚度随Mn 含量的增加呈先增加再降低的趋势;Mn 质量分数大于0.780 0%时,镀锌层厚度随Mn 含量的增加呈增加趋势;1与2试样、2与3试样、5与6试样镀锌层厚度变化大,这是由于试样之间Mn 含量梯度变化较大所致。

图1 Mn含量和镀锌层厚度的关系Fig.1 Relationship between Mn content and thickness of the galvanized layer

2.1.2 Mn含量对镀锌层中各相厚度的影响

图2 为2,5,6,7试样在Zn-Al 合金液中热浸镀锌,Mn含量与镀锌层中各相厚度之间的关系。从图2可看出:随Mn含量的增加,δ相厚度基本保持不变,厚度仅占整个镀锌层厚度的小部分;随Mn含量的增加,δ+ζ 相厚度呈先下降再增加的趋势,δ+ζ 相厚度跟镀锌层厚度曲线趋势保持一致,且δ+ζ 相厚度与镀锌层厚度接近。由此可见,热浸镀锌层各相中,ζ 相的厚度贡献较大。但ζ 相表现为脆性,严重影响镀锌板的成型性能,ζ 相生长至镀锌层表面会使镀锌层表面昏暗无金属光泽。因此,需采取措施控制ζ 相的生长,以获得合适镀锌层厚度且具有良好机械性能的镀锌层。

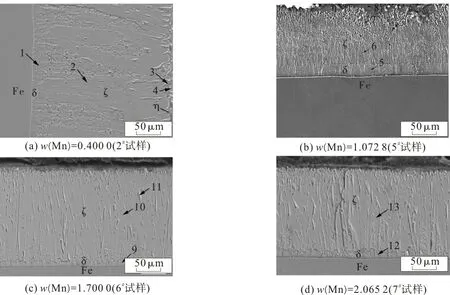

2.1.3 Mn含量对镀锌层截面组织的影响

根据锌铁合金中各相成分范围(表2)确定镀锌层各相名称,图3为试样中Mn含量与镀锌层截面组织形貌的关系,图3中镀锌层各能谱点成分见表3。Mn含量由低到高的试样依次为2,5,6,7试样。由图2可知,2,6,7试样的镀锌层厚度基本相同,在185 μm 左右,5试样镀锌层厚度仅107 μm,故Mn 质量分数在1.072 8%附近,镀锌层厚度在正常范围;Mn质量分数小于或大于1.072 8%时,镀锌层偏厚。

图2 Mn含量和镀锌层中各相厚度的关系Fig.2 Relationship between Mn content and thickness of each phase in galvanizing layer

表2 锌铁合金中各相的成分范围Tab.2 Composition range of the phase in Zn-Fe alloy

图3 Mn含量对镀锌层截面组织形貌的影响Fig.3 Effect of Mn content on cross section microstructure of galvanizing layer

从图3可看出,镀锌层中η相较薄且不连续。由表3能谱点3,4可知:2试样镀层中ζ相与η相共存;锰质量分数在1.072 8%(5试样)时,镀锌层中η相截面积比其他试样稍大;6试样镀锌层中没有符合纯锌层的元素含量。镀锌层中η相占比与锌浴的流动性和镀后冷却过程中各相晶粒长大有关,试样是在条件相同的锌浴中进行热浸镀锌,可排除锌浴流动性对实验结果的影响。镀后冷却过程中,由于试样中Mn含量不同,导致镀锌层中ζ 相的生长动力学不同。结果是2,6,7试样镀锌层中ζ相继续生长,持续消耗从锌浴中提出时留在试样表面的锌液,直至镀层完全冷却生长结束,留下较薄且不连续的η相。

从图3 还可看出:各试样镀锌层中ζ 相基本充满整个镀层,2,6,7试样镀锌层中ζ 相呈柱状,图中标记处为纯锌层;5试样镀锌层中ζ相呈针状,靠近纯锌层一侧的晶粒细小,呈颗粒状。ζ 相在冷却过程中仍在长大,在没有完全长大的情况下镀锌层已完全冷却,导致其晶体只是处于形核的状态,柱状的ζ相是生长较快所致。2,6试样镀锌层中δ相占整个镀锌层的截面积较小,5,7试样镀锌层中δ相占整个镀锌层截面积稍大,呈栅状;6,7试样镀锌层中δ 相较5试样疏松;5,6,7试样镀锌层δ 相存在裂纹,说明热浸镀锌Mn 含量过高的试样会导致镀锌层存在应力,进而影响试样的机械性能。

2.2 锌浴为Zn-Al-Ni合金液

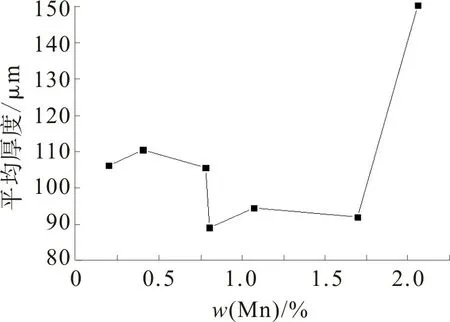

2.2.1 Mn含量对镀锌层厚度的影响

图4为试样在Zn-Al-Ni合金液中热浸镀锌,Mn含量与镀锌层厚度之间的关系。由图4可看出:Mn质量分数小于1.700 0%时,镀锌层厚度随Mn 含量的增加呈先保持不变再降低再保持不变的规律;Mn质量分数大于1.700 0%时,镀锌层厚度随Mn 含量的增加呈增加的趋势。

2.2.2 Mn含量对镀锌层中各相厚度的影响

图5为2,5,6,7试样在Zn-Al-Ni合金液中热浸镀锌,Mn含量与镀锌层中各相厚度之间的关系。从图5可看出:随Mn 含量的增加,δ 相厚度先增大再减小,其厚度仅占整个镀锌层厚度的小部分;随Mn含量的增加,δ+ζ相厚度呈增加趋势。其中:5试样镀锌层各相厚度分布较均匀;7试样镀锌层ζ相厚度贡献最大,其厚度代表整个镀锌层的厚度。

表3 镀锌层中各点对应的能谱测量结果Tab.3 Results of energy spectrum measurement of each point of the galvanized layer

图4 Mn含量和镀锌层厚度的关系Fig.4 Relationship between Mn content and thickness of the galvanized layer

图5 Mn含量和镀锌层中各相厚度的关系Fig.5 Relationship between Mn content and thickness of each phase in galvanizing layer

2.2.3 Mn含量对镀锌层截面组织的影响

根据表2确定镀锌层各相名称,镀锌层中各能谱点成分见表3。图6为试样中Mn含量与镀锌层截面组织形貌的关系。钢中锰含量由低到高的试样依次为2,5,6,7试样。

图6 Mn含量对镀锌层截面组织形貌的影响Fig.6 Effect of Mn content on cross section microstructure of galvanizing layer

由图6可看出:Mn质量分数≤1.700 0%时,镀锌层厚度随Mn含量的升高基本保持一致;η相占整个镀锌层的截面积随Mn含量的升高而逐渐降低,2试样镀锌层中η相占整个镀锌层的截面积最大,但η相中夹渣着ζ相,5试样镀锌层中η相较连续,6,7试样镀锌层中η相不连续。η相的连续性与镀后冷却过程和热浸镀锌时的ζ相生长方式有关;ζ相占整个镀锌层的截面积随Mn含量的升高而逐渐升高,6试样和7试样镀锌层中ζ相基本充满整个镀锌层,ζ相晶粒较细小但不致密,5试样镀锌层中ζ相晶粒较细小且致密,2试样镀锌层中ζ相以非常不致密的细小晶粒零散地分布在η相中,晶粒细小与锌浴中添加Ni元素有关,Ni元素起到晶粒细化的作用;δ相占整个镀锌层的截面积随Mn含量的升高先增大再减小,各试样镀锌层中的δ相呈栅状,均致密,无裂纹,用Zn-Al-Ni合金液进行热浸镀锌获得的镀锌层机械性能较好。

2.3 不同锌浴成分时Mn含量对镀锌层厚度的影响

对比图1,4可知:锌浴中添加质量分数为0.038 5%的Ni,当钢中Mn质量分数大于0.803 3%时,镀锌层厚度降低;对Mn质量分数小于0.803 3%的试样进行热浸镀锌时,仅Mn质量分数0.400 0%的2试样镀锌层厚度降低。总体来说,在锌浴中添加一定含量的Ni可有效降低镀锌层厚度,基本消除材料中Mn元素对镀锌层厚度的不利影响;锌液中加入一定含量的Ni有利于增强钢的润湿性,同时延长合金相的孕育期,有效控制合金相的形成速度,相层减薄,组织细化,镀锌层的表面质量得到改善。对比图3,6可发现,锌浴中加入Ni元素ζ相明显细化,不再以柱状形式生长。Ni元素可通过细化ζ相晶粒的方式减少其对镀锌层厚度的贡献,有效控制ζ相,从而获得厚度合适的镀锌层。

3 结论

1)在Zn-Al镀液中进行热浸镀锌,镀锌层厚度随钢中Mn含量的增加呈先增再降的趋势,Mn质量分数大于0.780 0%时,镀锌层厚度继续增加。

2)在Zn-Al-Ni镀液中进行热浸镀锌,钢中Mn质量分数小于1.700 0%时,镀锌层厚度随Mn含量的增加呈先保持不变再降低再保持不变的规律;Mn质量分数大于1.700 0%时,镀锌层厚度随Mn含量的增加而增加。

3)在Zn-Al-Ni镀液中进行热浸镀锌,ζ相对镀锌层厚度的贡献较大,但ζ相是一种有害相,应被控制。Ni元素通过细化ζ相晶粒的方式可减少ζ相对镀锌层厚度的贡献,有效控制ζ相,能够得到合适厚度的镀锌层。