皮带轮旋压工艺设计与数值模拟

王 琪,郑光文

(安徽工业大学冶金工程学院,安徽马鞍山243032)

汽车空调电磁离合器是汽车发动机和空调压缩机之间的动力传递装置,主要由线圈、皮带轮、驱动盘三部分组成。皮带轮作为实现离合器传动功能的主要部件,具有调整方便、运行平稳、能耗低等优点。随着我国汽车工业的迅猛发展,对皮带轮的需求量大大增加。目前,该类皮带轮的生产主要依靠锻压机加工方法,这种传统方法存在材料利用率低、成品精度不足等缺陷。因此,当务之急需研发适用于皮带轮生产的精密塑性成形技术。旋压作为一种先进生产技术,其利用旋轮的径向进给,使旋转的坯料受到压力进而产生塑性形变。运用旋压技术生产的零件具有生产效率高、节省材料、使用寿命长等优点。因此,旋压是一种具有应用前景的带轮成形技术。实际旋压工艺较复杂,旋压生产过程受众多工艺参数的影响,选取适用的工艺参数是旋压工艺方案制定的关键,但仅依靠物理实验与理论分析来确定工艺参数费时费力。

随着计算机有限元分析技术的发展,数值模拟已成为实际生产的重要辅助工具。葛丹丹等、冯志刚等利用SIMUFACT有限元仿真软件,模拟连杆衬套的强力旋压成形过程,探讨旋轮尺寸、主轴转速和进给率等参数对产品质量的影响,并通过优化工艺参数,生产出符合要求的成品。翁剑成等运用Workbench有限元软件对旋压带轮进行疲劳分析,将各裂纹应力强度因子拟合,得到一种旋压带轮裂纹拓展寿命的计算途径。Essa等通过ABQUS软件建立筒形件旋压仿真模型,对筒形件的单、双道次成形过程进行数值模拟,研究发现相对间隙与进给率对筒形件旋压成形质量起到决定性作用。旋压过程金属变形较剧烈,受到计算机算力与模拟网格数量限制,带轮旋压过程仿真研究较少,大多是关于疲劳强度分析。文中以汽车电磁离合器皮带轮为例,设计带轮旋压模型,对旋压生产过程进行仿真,分析旋压成形过程中的金属流动情况,探讨旋轮运动参数对带轮成形的影响,以期为旋压生产关键工艺参数的制定提供参考。

1 皮带轮成形工艺

1.1 传统锻压机加工成形工艺

汽车电磁离合器皮带轮属于盘毂类零件,主要原材料通常为具有软磁性能的低碳钢,相对尺寸较小。目前主要采用锻压机加工的方法来生产此类皮带轮,其加工工艺流程如图1。由图1可看出,锻压机加工生产过程中,将经过热模锻后的毛坯转移至机加工车床进行后续孔和槽口的成形。传统的带轮V形槽口成形需依靠机加工车床的粗车、精车加工,这会产生许多铣削加工废料,严重降低材料的利用率与生产效率。

图1 锻压机加工工艺流程Fig.1 Processing process of forging press

1.2 旋压成形工艺

1.2.1 成形工艺原理

传统意义上,依据变形过程中坯料厚度是否变化,将旋压成形分为普通旋压(普旋)与强力旋压(强旋)。普旋只改变坯料形状,多用于板料拉深、扩缩径成形;强旋不仅改变坯料形状,还使坯料厚度发生变化,主要用于筒形件成形。由于旋压件的质量高、性能好,其应用范围在不断扩大,且逐步演变出带轮旋压、曲目线旋压等特种旋压成形方法。文中即是旋压技术在带轮成形过程中的应用,成形时,坯料夹持在芯模与挡板之间,随芯模高速转动,旋轮沿坯料径向进给,使坯料表面发生连续的局部形变,进而得到所需的零件形状。

1.2.2 成形工艺设计

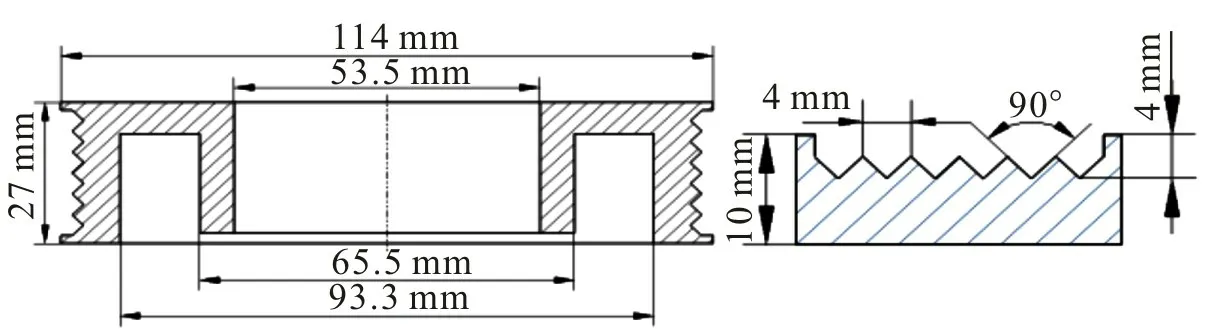

电磁离合器是现代传动控制系统中的主要部件,因其快速响应能力强而被大量使用。响应时间的长短主要取决于材料的导磁性能,皮带轮作为汽车电磁离合器的核心部件,通常选用具有优质软磁性能的低碳钢为材料,如10号、15号低碳钢等。如图2所示,汽车电磁离合器皮带轮的形状为双筒形,外侧边缘部分有环形槽口,零件中心部位有圆形冲孔,其最大外径114 mm,高27 mm,槽口高度4 mm,槽间距4 mm,齿间夹角90°。

图2 零件尺寸Fig.2 Part size

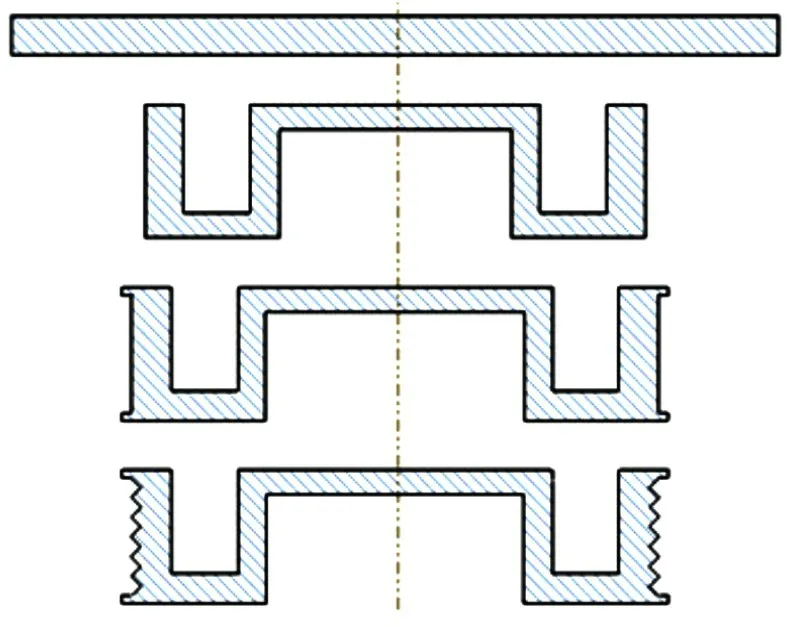

依据带轮槽口的成形尺寸与形状,设计旋压成形工艺,主要分为3个步骤:

1)将板料热冲压毛坯固定在旋转芯模上,预旋轮沿径向进给,在坯料外缘成形出环形平面凹槽,为方便后续定位,用V 形旋轮在平面槽表面初旋出浅齿形;

2)将预成形坯料冷却至室温;

3)使用V形旋轮冷旋压出最终零件形状,图3为带轮成形过程示意图。

图3 带轮成形过程示意图Fig.3 Diagram of pulley forming process

2 有限元模拟与分析

图4 简化旋压模型示意图Fig.4 Diagram of simplified spinning model

2.1 有限元模型的建立

采用DEFORM-3D 有限元分析软件对旋压过程进行仿真分析,为减少计算时间、提高模拟精度,对整体旋压模型进行简化处理,舍去不参与旋压过程的零件中心部分,皮带轮是回转对称体,旋压过程为局部变形,故取旋压坯料的1/16 进行数值模拟。依据体积不变原理求得坯料厚度为8 mm。与此同时,在模拟过程中对实际旋压运动进行等效处理,将坯料、芯模和挡板固定不动,旋轮围绕坯料轴向公转并沿径向进给。

2.2 模拟参数的设置

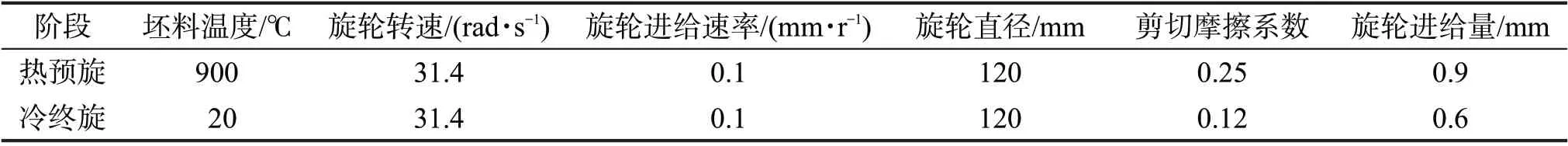

选用材料库中对应15号钢的美标AISI-1015为模拟材料,采用四面体网格对坯料进行单元划分,对主要变形区域进行网格细化,控制变形区域最小网格长度在0.5 mm以下,旋轮与坯料接触为剪切摩擦,热传导系数为5 N/(s·mm·℃)。坯料内侧金属不参与变形,为防止仿真过程中坯料移动,将坯料与芯模接触的内表面节点各方向速度设置为0。时间步长设置需依据旋轮转速与最小网格单元长度,即单位时间步长内旋轮位移量应在最小网格单元长度的1/3~1/10之间,这样可使模拟易收敛。表1为各模拟阶段具体参数,值得注意的是,预旋阶段的旋轮进给量由平面轮进给0.8 mm与齿形轮进给0.1 mm组成。仿真过程另需满足以下假设:旋轮、挡板和芯模均为刚性体;工件为塑性体且忽略其弹性变形;变形过程中材料体积不变。

表1 各模拟阶段参数的设置Tab.1 Parameter setting of each simulation stage

2.3 模拟结果与分析

2.3.1 旋压过程金属流动情况

图5为带轮预旋、终旋过程中各阶段金属流动情况。由图5可看出:预旋压时,预旋轮的轮面平整,当旋轮开始进给,轮面与坯料接触,坯料微微下凹并在表面产生细波纹,随着进给量不断增大,坯料在旋轮的挤压下,外层金属沿着挡板向上不断流动,最终形成环形平面凹槽;初步成形后,用V形旋轮在凹槽表面旋出浅齿形,两侧端面由于金属侧向流动以及旋轮挤压作用出现波纹,后续室温下进一步旋压可消除;工件冷却至室温,使用V形旋轮进给,坯料金属向旋轮齿间流动,逐步充盈齿形。零件最终成形结果如图5(c)。

图5 各阶段金属流动情况Fig.5 Metal flow in each stage

2.3.2 旋压过程工件应力应变分布

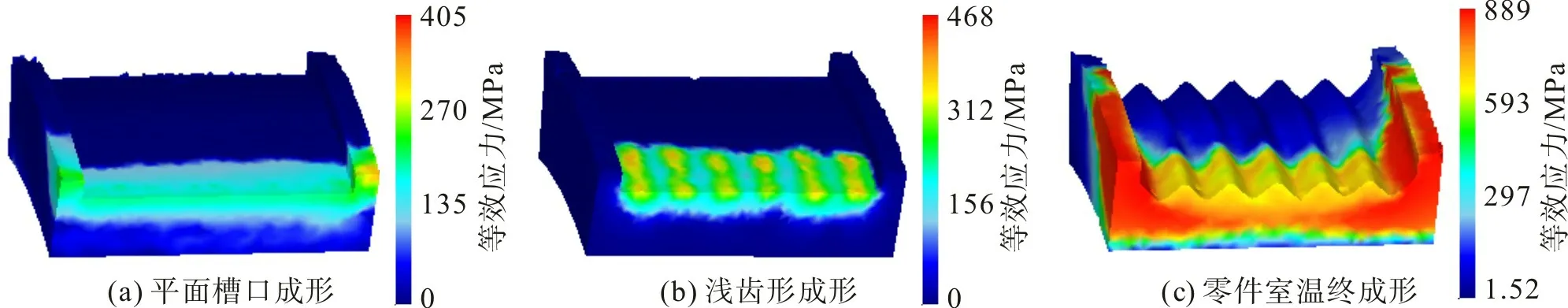

观察分析有限元计算结果可发现,随着旋轮进给量的不断增加,工件的等效应力随之增加,当槽口逐步成形,等效应力也趋于稳定。图6为各主要成形阶段工件等效应力分布。由图6可看出:平面槽口成形时的等效应力分布较均匀,主要集中在旋轮与工件接触部位,最大等效应力约400 MPa;浅齿形成形阶段,V形旋轮开始与坯料接触,最大等效应力有所增加并分布在齿形槽底处,约450 MPa;温度下降与变形加剧使终成形工件的等效应力分布发生较大变化,槽口齿形部分因成形稳定使等效应力分布均匀,受到旋轮与挡板挤压作用,最大等效应力主要集中在工件侧壁,约880 MPa。

图6 各阶段工件等效应力分布Fig.6 Distribution of equivalent stress of workpiece in each stage

应变是反映物体变形程度的物理量,随着旋轮不断进给,工件的变形程度逐渐增大,不同进给量下的工件变形如图7。由图7 可看出:当预旋轮进给量为0.8 mm时,工件侧缘旋压成形出高约1.92 mm、宽约24.45 mm 的平面凹槽;换用V 型旋轮,沿凹槽面径向接着进给0.6 mm,成形出最终齿形,槽口最大深度约3.91 mm,齿间距约3.98 mm,齿角约89.53°,与目标工件尺寸基本一致。

3 成形主要影响因素分析

3.1 槽面成形

图7 不同进给量下的工件变形Fig.7 Workpiece deformation under different feed rates

平面槽和V形槽是汽车空调电磁离合器皮带轮成形的关键。一方面,平面槽旋压时,预旋轮与工件接触面积较大,摩擦力大,金属流动相对困难,易出现金属堆积。另一方面,V 形槽成形过程中坯料变形量较大,若直接顺延着预旋平面槽后续加工,易受到坯料温度下降的影响,使工件产生收缩,引发折叠、起皱等缺陷。通过热预旋平面槽可有效减少金属流动阻力,如图5(a)所示平面槽槽面平整、光洁度高,坯料金属在旋轮侧壁与挡板之间流动顺畅,平面槽成形质量得到提高。为避免温降对V形槽口成形的影响,将坯料冷却稳定后室温终旋成带轮V形槽,如图5(c)所示坯料金属在旋轮齿间流动,成形带轮齿形饱满,表面质量高。

3.2 旋轮运动参数

电磁带轮的旋压成形过程分为预旋、终旋两个阶段,各阶段的旋轮进给量都需合理设计。一般来说,目标槽形高度是旋轮进给量设定的主要参考因素,工艺成形阶段越多,各阶段旋轮进给量越少,零件成形质量相应提高,但生产时间也会随之增加。文中选用的带轮槽形较浅,将此带轮成形的旋轮进给分为两个阶段即预旋与终旋阶段。从图5可看出:第一阶段预旋轮进给0.8 mm成形平面槽,而后V形轮进给0.1 mm旋出浅齿形,冷却至室温;第二阶段V形轮进给0.6 mm成形最终零件,其成形状况如图7(b)所示基本满足工件目标尺寸,并为后续机加工留有余量。因此,该旋轮进给量分配满足电磁带轮成形需求。

旋轮转速对带轮成形质量影响较小,较高的转速会使单位时间内变形区域增加,有效限制变形过程中金属的周向流动,确保工件表面质量,提高生产效率。因此,在合理范围内尽可能地提高旋轮转速,通过模拟比较,选取旋轮转速31.4 rad/s,成形零件表面质量较高。

4 结论

1)设计汽车空调电磁离合器皮带轮分步旋压成形工艺,DEFORM-3D 数值仿真分析表明:该工艺适用于此类带轮的近净成形;设置的旋轮进给量、旋轮转速等关键成形因素合理;成形零件的表面质量较高,变形均匀,成形尺寸与目标工件尺寸基本一致且无明显缺陷。

2)在预、终旋成形阶段中,预旋过程坯料金属流动较不稳定,变形相对困难,终旋阶段随着工件形状逐渐成形,金属流动趋于稳定。坯料预旋过程处于高温状态,变形时受到的最大等效应力较小,终旋过程坯料变形较剧烈且受温降影响,最大等效应力升高,主要分布区域由齿间移至坯料侧壁。