醇胺法捕集高炉煤气CO2工艺吸收剂的优选

张金星,黄志甲,张 样,谢福松,祝立萍

(安徽工业大学建筑工程学院,安徽马鞍山243032)

工业废气排放仍是导致大气层二氧化碳浓度上升的重要来源。二氧化碳的捕集、利用与封存是降低二氧化碳排放,缓和温室效应,推进工业低碳排放及全球实现“碳中和”的主要途径之一。作为工业重点二氧化碳排放源之一的钢厂,捕集高炉煤气中的二氧化碳具有巨大的节能减排潜力。关于高炉煤气中二氧化碳捕集的方法主要有化学吸收法、物理吸附法和膜分离法等,其中化学吸收法因具有吸收容量大、吸收速率快等优点而最为适用。在工业废气脱碳中得到广泛应用。加之高炉煤气具有浓度低、流量大及原料气流处于大气压下等特点,对于高炉煤气二氧化碳化学吸收法的研究先后经历氨法捕集、醇胺法捕集及新型吸收剂捕集等过程,Han等通过利用钢厂废热产生的蒸汽与氨法碳捕集,发现吸收剂再生能耗可降至2.5 GJ/t,离开吸收塔尾气中的氨气体积分数高达0.02%;毛艳丽等通过对钢厂烟气CO捕捉技术的应用前景分析发现,台湾中钢使用单乙醇胺捕集CO的平均能耗为5.4 GJ/t;Goto等研发的两种新型醇胺吸收剂再生能耗为3.1,3.3 GJ/t。氨法捕集再生能耗低但存在严重的氨气逃逸,醇胺捕集应用成熟但能耗高,新型吸收剂捕集吸收/解吸性能良好但应用不成熟,尚处于实验室研究阶段。

对以电厂为主的烟气碳捕集的吸收剂吸收解吸性能已开展了相关研究,但与之气源组分及CO浓度不同的高炉煤气,在醇胺吸收剂的吸收解吸性能方面的研究却鲜有报道。鉴于此,考虑到钢厂高炉煤气碳捕集吸收剂的应用现状及技术成熟性,以高炉煤气碳捕集过程中常用的醇胺吸收剂伯胺(MEA)、仲胺(DEA)、叔胺(MDEA)为研究对象,比较分析3种醇胺吸收剂的吸收解吸性能,筛选出综合性能良好的醇胺吸收剂,以期为高炉煤气碳捕集醇胺吸收剂的选择、优化吸收解吸操作条件提供指导。

1 高炉煤气CO2捕集工艺流程模型

1.1 碳捕集流程

醇胺法捕集高炉煤气中CO的工艺流程示意如图1。高炉煤气经除尘、高炉煤气余压透平发电装置(blast furnace top gas recovery turbine unit,TRT)处理后再经风机、冷凝器输送到吸收塔底部,与吸收塔顶部自上而下喷淋的醇胺贫液溶液逆流接触,进行气液两相的传热传质;吸收高炉煤气中CO的醇胺富液溶液在吸收塔底由富液泵输送到贫富液热换器,与解吸塔塔底出来的高温贫液溶液进行换热升温后进入解吸塔顶部;升温后的富液与塔底再沸器产生的自下而上高温蒸汽逆向接触,在温度和压力的作用下,实现富液中CO的解吸;再生的CO经冷却干燥压缩存储,以便后续利用;再生的贫液经贫液泵输送到贫富液换热器,与吸收塔塔底出来的低温富液进行换热降温后,再经冷凝器冷却进入吸收塔,完成醇胺溶液循环捕集CO。

图1 醇胺溶液捕集高炉煤气CO2工艺流程Fig.1 Process flow of blast furnace gas CO2 capture by alcohol amine solution

1.2 模型及气源参数

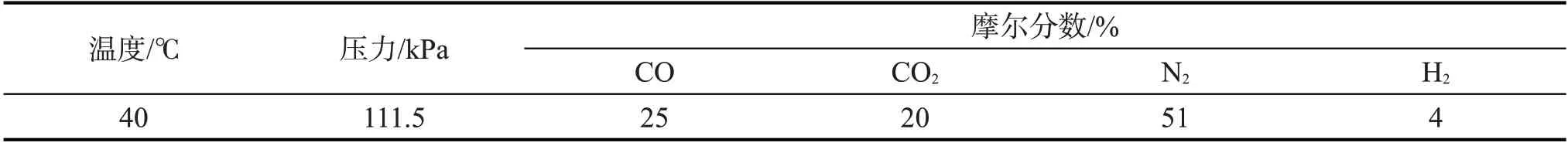

采用Aspen Plus软件自带的胺数据包模拟醇胺溶液的脱碳过程,建立包含吸收塔、解吸塔等进行碳捕集和解吸的主要模型,其中吸收塔及解吸塔均采用基于速率非平衡模型填料塔,MEA,DEA,MDEA与CO的反应过程选用电解质物性ELECNRTL软件进行分析,气体组分采用亨利定律计算。吸收塔、解吸塔、换热器等操作单元的具体规格及参数参考文献[14]中的运行数据,为保证解吸塔的收敛及再生气中CO的纯度,设解吸塔塔顶第一块塔板温度为25 ℃,操作变量为解吸塔回流比0.1~10。高炉煤气的组分含量如表1。

表1 高炉煤气参数Tab.1 Parameters of blast furnace gas

1.3 性能评价标准

采用碳捕集率η 评价醇胺溶液的吸收性能,解吸率ζ 评价醇胺溶液的解吸性能,再生能耗q评价醇胺溶液吸收解吸的综合性能,碳捕集率、解吸率及再生能耗q的表达式如下:

式中:q和q分别为吸收塔进口和出口高炉煤气的流量;w和w分别为吸收塔进口和出口高炉煤气中CO的质量分数;x和x分别为解吸塔进口富液中CO的负荷和出口贫液中CO的负荷;P为再沸器热负荷;P为很小的系统热耗损失,可忽略不计;q(CO)为解吸出CO的流量。

1.4 模型验证

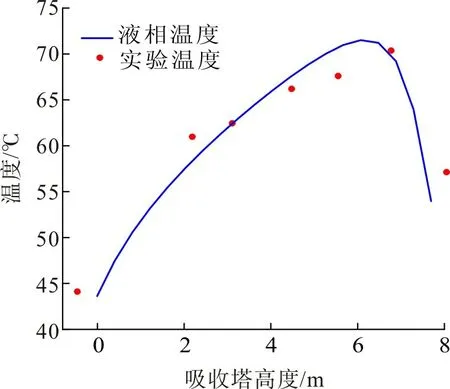

醇胺法捕集CO的过程中,塔内温度分布能较好地反应吸收解吸进行的程度。为验证本研究吸收塔和解吸塔模型的准确性和可靠性,将吸收塔和解吸塔内温度的模拟值与奥斯汀德克萨斯大学奥斯汀分校运行实验数据中第48 个运行工况进行对比,结果如图2,3。

由图2,3 可看出:吸收塔及解吸塔内塔底至塔顶模拟温度分布曲线基本与实际温度变化趋势一致;吸收塔内温度模拟值与实验值的最大误差为3.27%,解吸塔内温度模拟值与实验值的最大误差为7.56%,均在最大允许误差15%以内,偏差仅出现在塔顶和塔底附近。这主要是因为模拟中贫富液换热器的热端温差及气体进料分布均匀程度与实际运行存在差别。但吸收过程与解吸过程塔内温度分布与实验值较吻合,验证了碳捕集系统模型的可靠性。

图2 工况48吸收塔内液相模拟温度分布曲线Fig.2 Simulated temperature distribution curve of liquid phase in the absorber under working condition 48

2 结果与讨论

2.1 吸收性能

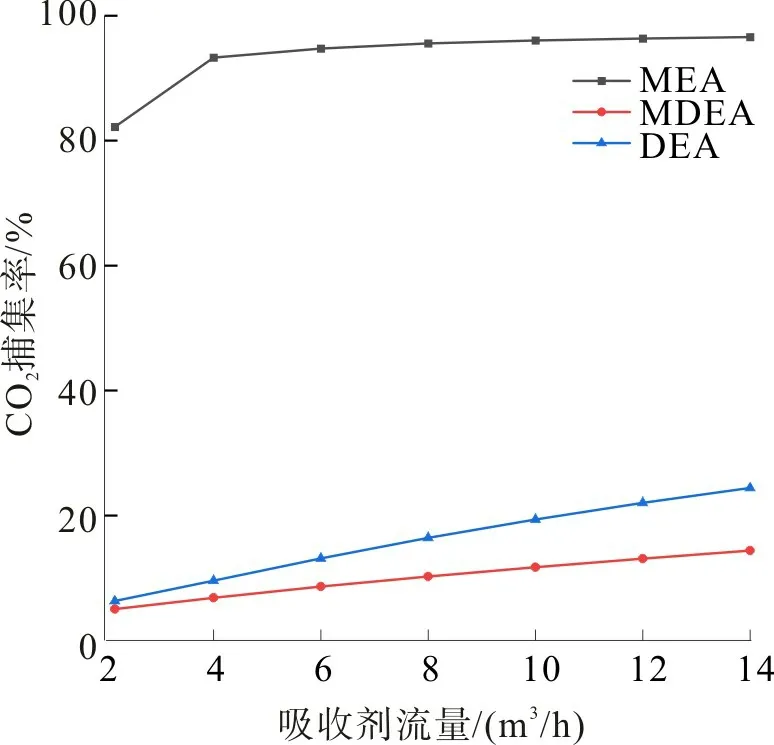

模拟条件:高炉煤气流量495 m/h,吸收剂温度40 ℃、常压吸收,为确保3种醇胺吸收剂中有一种吸收剂的CO捕集率在标准规定的80%以上,选取吸收剂流量为2~14 m/h。3种吸收剂流量与含量对碳捕集效率影响的模拟结果分别见图4,5。在吸收过程中,醇胺溶液循环流量的增加会使溶液中胺分子含量逐渐增多,增大溶液中胺分子与CO分子的碰撞机率,一般吸收剂循环流量越大吸收性效果就越好。

图3 工况48解吸塔内液相模拟温度分布曲线Fig. 3 Simulation temperature distribution curve of liquid phase in the desorption tower under working condition 48

图4 吸收剂流量对碳捕集率的影响Fig.4 Effect of absorbent flow rate on carbon capture efficiency

图5 吸收剂含量对碳捕集率的影响Fig.5 Effect of absorbent content on carbon capture efficiency

由图4可看出:随着吸收剂循环流量的增加,3种醇胺吸收剂对CO的捕集率均呈上升的趋势;相同吸收剂流量,MEA的吸收效果最显著、DEA次之、MDEA最差;若达到标准规定的CO捕集率大于80%,与MEA相比,DEA和MDEA则需更大流量;随吸收剂流量的增加,DEA与MDEA的吸收性能线性增加,对于MEA,流量高于6 m/h时捕集效果接近极限,继续增加吸收剂流量,其对CO的捕集贡献小。由此可看出,吸收剂流量是影响解吸塔再沸器能耗的重要因素,吸收剂用量应根据实际需求确定。

由图5可看出:在吸收剂流量为10 m/h的条件下,对于同种吸收剂,吸收剂含量越大,吸收剂效果越好;对于相同含量的吸收剂,MEA的吸收效果最好,DEA和MDEA次之。高含量吸收剂在吸收性能上要优于低含量的吸收剂,但高含量吸收剂在系统运行过程中更易腐蚀设备,不仅会缩减设备使用寿命,还会增加吸收塔顶溢出的吸收剂蒸汽量,大幅增加塔顶洗涤单元的性能要求。因此,在实际碳捕集过程中,吸收剂含量不宜过大也不宜过小,对于MEA吸收剂,目前研究及实际应用中,一般取质量分数为30%。

综上,在吸收剂含量和溶液流量相同的条件,各醇胺溶液捕集CO的效果表现为MEA>DEA>MDEA。

2.2 解吸性能

模拟条件:醇胺吸收剂流量2 311 kg/h,常用解吸塔压力101 kPa,3种醇胺溶液质量分数30%。为确保醇胺吸收剂的解吸率满足工业要求的60%以上,选取再沸器热负荷100~700 kW,再沸器热负荷对醇胺溶液解吸性能影响的模拟结果如图6。

解吸过程中,再沸器热负荷提供解吸塔内富液中CO解吸出的全部热量。再沸器热负荷也是影响贫液负荷的主要因素,再沸器热负荷越大,富液中CO被解吸出来的量就越多,贫液中含有的CO量就越小。由图6 可看出:随着再沸器热负荷的逐渐增加,3种醇胺溶液的解吸率逐渐增强,这主要是因为解吸过程是吸收的逆反应过程,只有当达到一定温度范围时,反应才会逆向进行分离出醇胺溶液吸收的CO,再沸器提供的热量越大,溶液温度就越高,逆向反应分离出溶液中的CO越容易,解吸效果越明显;对于DEA 吸收剂的富液解吸,再沸器热负荷的影响不明显;再沸器热负荷高于300 kW 时,MDEA吸收剂富液的解吸率随再沸器热负荷的增加变化不明显;MEA吸收剂富液的解吸率则随再沸器热负荷增加而加强。由此看见,3种醇胺溶液解吸性能为DEA>MDEA>MEA。实际应用中,再沸器热负荷过大不具经济性,应根据需求选取适宜的再沸器热负荷。

图6 再沸器热负荷对醇胺溶液解吸性能的影响Fig.6 Effect of heat load of reboiler on desorption performance of ethanolamine solution

2.3 吸收解吸综合性能

从图4~6可看出,3种醇胺吸收剂对CO的捕集及解吸各具优势。为寻找具有良好吸收解吸综合性能的吸收剂,引入再生能耗作为综合评价指标,对3种醇胺溶液吸收剂进行模拟综合评价。模拟条件:醇胺吸收剂流量2 311 kg/h,解吸塔压力101 kPa,3种醇胺溶液质量分数30%,再沸器热负荷171 kW。3种醇胺溶液CO解吸量和相对再生能耗的模拟结果如图7。由图7 可看出:MEA 的CO解吸量达88.5 kg/h,MDEA 与DEA 的仅分别为35.4,33.6 kg/h;就各醇胺溶液单位时间CO的再生能耗而言,MEA 单位时间内CO的再生能耗最低,MDEA次之,DEA吸收剂溶液的再生能耗最高。由此可看出,3种醇胺溶液对CO的吸收解吸综合性能为MEA>MDEA>DEA。

综合衡量吸收性能与解吸性能的结果显示,MEA 醇胺吸收剂的性能较好。在高炉煤气脱碳应用,较DEA和MDEA醇胺吸收剂,MEA醇胺吸收剂更适用。

图7 醇胺溶液CO2的解吸量和相对再生能耗Fig.7 Desorption capacity and relative regeneration energy consumption of CO2 from ethanolamine solution

3 结论

针对醇胺吸收高炉煤气CO工艺,利用Aspen Plus软件模拟分析醇胺吸收剂(MEA,DEA,MDEA)流量、含量及再沸器热负荷对CO吸收解吸性能及再生能耗的影响,得出综合性能较好且适用于高炉煤气脱碳工艺的醇胺吸收剂,所得主要结论如下:

1)利用Aspen Plus软件建立碳捕集系统吸收塔及解吸塔模型,其模拟温度分布与实验温度分布基本一致,验证了本模型在碳捕集工艺应用中的可靠性;

2)3种醇胺吸收剂随其流量与含量的增加,其吸收性能均呈增强趋势,吸收能力为MEA>DEA>MDEA;

3) 3 种醇胺吸收剂富液中CO的解吸率随再沸器热负荷的增加而逐渐增强,其解吸能力为DEA>MDEA>MEA;

4)兼顾吸收解吸性能与再生能耗,3种醇胺溶液对CO的吸收解吸综合性能为MEA>MDEA>DEA。