钢包脱磷热力学分析及生产应用

万文华,管 挺,徐建飞,于 飞

(中天钢铁集团有限公司特钢公司,江苏常州213100)

随着国防、交通、石油和汽车等行业的发展和技术的进步,对钢铁材料的质量要求越来越高,对钢材中杂质元素如磷含量的要求越来越严格,尤其是一些低温用钢、海洋用钢、抗氢致裂纹钢、低温容器用钢(9Ni钢)等,要求钢中磷质量分数小于0.01%,甚至小于0.003%。为降低钢水中磷含量,国内外研究工作者对脱磷工艺和方法进行了大量研究,在脱磷工艺上,上世纪80年代,提出采用鱼雷罐或铁水罐预处理脱磷、转炉双联或多功能精炼炉(MURC)法生产低磷和超低磷钢,转炉终点磷质量分数基本可稳定控制在0.01%以内;在脱磷方法上,近年部分学者研究表明,采用固液共存钢渣脱磷方法可显著提高炉渣脱磷能力。

中天钢铁转炉某车间生产的钢种主要有冷镦钢、硬线钢、管坯钢、轴承钢以及帘线钢等,年产量约550万t,要求转炉终点磷质量分数≤0.015%的钢种产量比例约7.7%。由于设备条件的限制(无铁水预处理设备和多余转炉)以及生产的要求(缩短转炉冶炼周期),目前转炉冶炼低磷钢时采用大渣量+高碱度+等样出钢的单渣法冶炼方式,部分磷未达标的炉次需进行补吹操作,终点补吹率高达15%,严重影响了转炉冶炼周期的缩短。针对中天钢铁转炉的实际情况,对钢包脱磷所需的热力学条件进行理论计算,且通过工业试验进行验证,以期杜绝转炉终点补吹现象的发生,实现转炉冶炼低磷钢不等样直接出钢,缩短转炉冶炼周期。

1 钢包脱磷热力学分析

钢包内的氧化反应主要存在以下几种:

碳的活度a([C])=f([C])w([C]),其中碳的活度系数f([C])计算公式如下

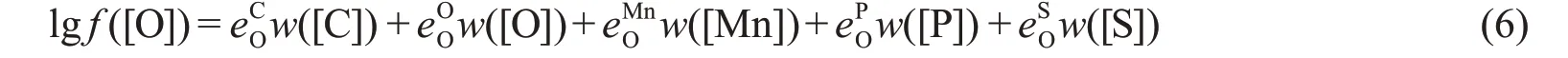

氧的活度a([O])=f([O])w([O]),氧的活度系数f([O])计算公式如下

炉渣FeO的活度a(FeO)=γ(FeO)x(FeO),其中FeO的活度系数γ(FeO)计算公式如下

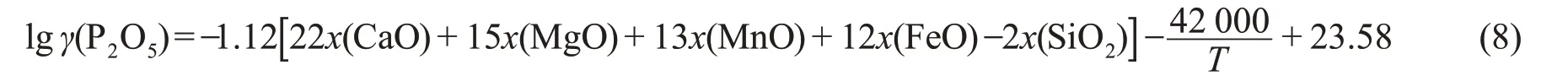

PO的活度a(PO)=γ(PO)x(PO),其中PO的活度系数γ(PO)可由下式计算

磷的活度

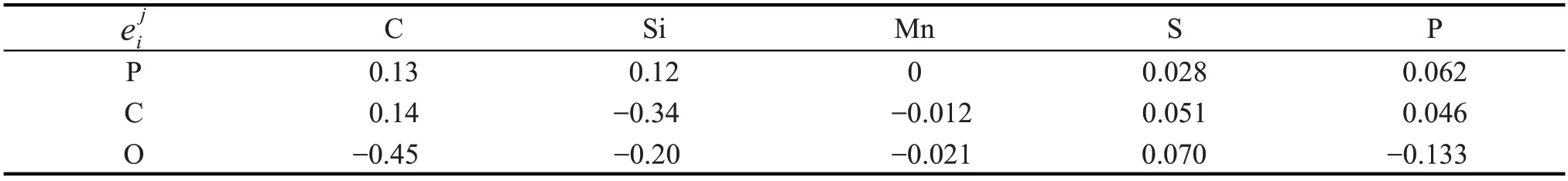

表1 1 873 K时铁液中各组分的相互作用系数Tab.1 Interaction coefficients of phosphorus activity in hot metal at 1 873 K

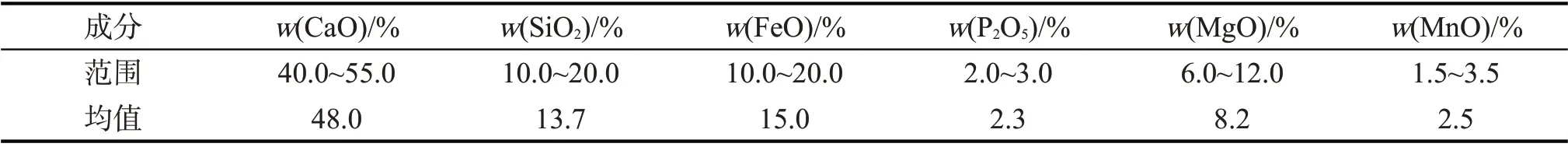

表2 转炉终点钢水成分Tab.2 Composition of steel at the end of converter

表3 转炉终点炉渣成分Tab.3 Composition of converter final slag

1.1 钢水磷含量与出钢温度对钢包脱磷的影响

固定炉渣碱度R(R=w(CaO)/w(SiO))=3.5,炉渣FeO质量分数15%,根据式(1)~(4)计算转炉终点控制对钢包脱磷的影响。图1为出钢碳质量分数0.073%,钢包温度1 853 K时出钢磷含量对钢包脱磷的影响。图2为出钢碳质量分数0.073%,出钢磷质量分数0.01%时出钢温度对钢包脱磷的影响。由图1可知:钢包内的反应主要以脱碳反应式(2)和脱磷反应式(4)为主,出钢磷质量分数≥0.017%,脱磷反应式(4)的吉布斯自由能小于脱碳反应式(2),钢包内的反应以脱磷反应为主;0.011%≤出钢磷质量分数<0.017%,脱碳反应式(2)的吉布斯自由能小于脱磷反应式(4),钢包内的脱碳反应大于脱磷反应;出钢磷质量分数小于0.011%,钢包内无法进行脱磷反应,仅进行脱碳反应。

图1 反应吉布斯自由能随出钢磷含量的变化Fig.1 ΔG changed with tapping[P]content

图2 反应吉布斯自由能随钢包温度的变化Fig.2 ΔG changed with ladle temperature

由图2 可知:随钢包温度降低,脱磷反应的吉布斯自由能逐渐减小,在出钢磷质量分数为0.01%的条件下,钢包温度≤1 845 K 时,反应式(4)吉布斯自由能小于0 方可进行脱磷反应;钢包温度低于1 822 K时,反应式(4)的吉布斯自由能小于反应式(2)的吉布斯自由能,钢包内的脱磷反应大于脱碳反应。实际生产过程,钢包中钢水温度基本在1 823~1 893 K之间,脱磷反应困难。

综上分析可知,仅以转炉终点炉渣进行低磷钢的冶炼,脱磷反应难以进行。为提高钢包脱磷效果,需降低反应式(4)吉布斯自由能并提高反应式(2)的吉布斯自由能。可通过以下两个方面进行控制:降低出钢碳含量(同时可提高钢水氧含量);出钢过程加入脱磷剂,提高炉渣碱度和氧化性。

1.2 出钢碳含量对钢包脱磷的影响

图3 吉布斯自由能随钢水碳含量的变化Fig.3 ΔG changed with content of carbon of steel

图3为在终点炉渣碱度3.5、炉渣FeO质量分数15%、出钢温度1 833 K、出钢磷质量分数0.01%条件下,出钢碳含量对钢包脱磷的影响。由图3可知:随钢水碳含量的降低,脱碳反应(1)式吉布斯自由能变化不大,尽管碳含量降低,但钢水[O]含量增加,导致(1)式吉布斯自由能基本不变;脱碳反应式(2)吉布斯自由能增加,反应困难;脱磷反应式(3)吉布斯自由能降低明显,脱磷反应式(4)吉布斯自由能基本不变;钢水碳质量分数≤0.05%,钢包反应以脱磷反应式(4)为主,钢水碳质量分数进一步降低至0.04%以下,钢包反应以脱磷反应式(3)为主。转炉出钢碳含量越低,脱磷反应越易进行,但钢水和炉渣的氧化性越强,对炉衬越易侵蚀。为保证生产顺行,综合考虑,建议出钢碳质量分数以0.05%为目标进行控制。

1.3 炉渣成分对钢包脱磷的影响

1.3.1 炉渣碱度

图4为在钢水温度1 833 K、炉渣FeO质量分数15%、钢水碳质量分数0.05%的条件下,炉渣碱度对钢包脱磷的影响。由图4可知:随炉渣碱度的提高,脱碳反应式(1)和(2)的吉布斯自由能基本不变,脱磷反应式(3)和(4)的吉布斯自由能急剧降低;炉渣碱度在3.5~5.2 时,钢包内的反应以脱磷反应式(4)为主;炉渣碱度>5.2,钢包内的反应以脱磷反应式(3)为主。由此分析可知,为更好提高脱磷效果,炉渣碱度越高越好。综合成本和化渣的考虑,钢包炉渣碱度控制在6.0左右即可。

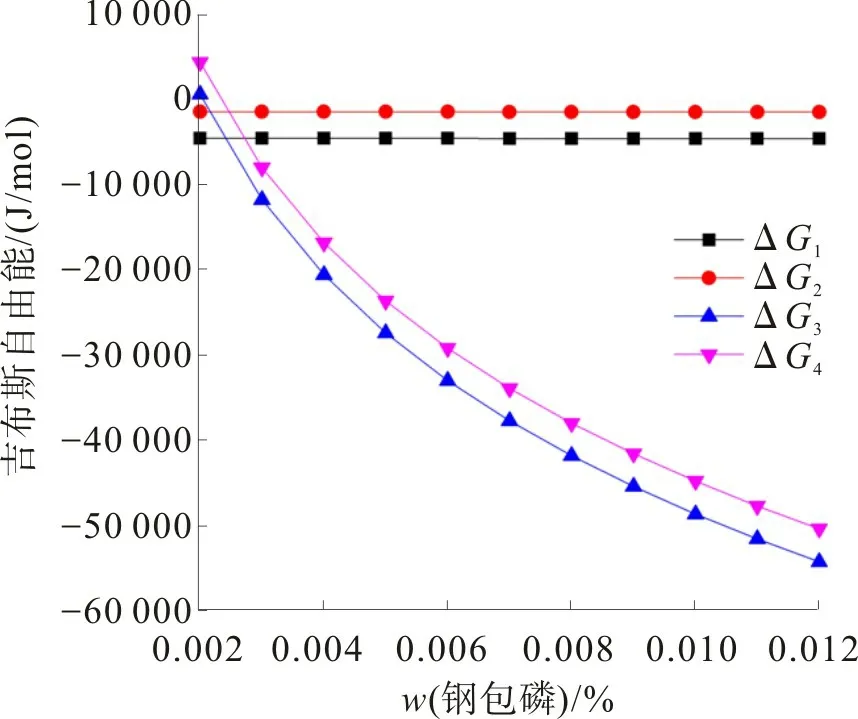

1.3.2 炉渣氧化铁含量

图5 为在钢水温度1 833 K、炉渣碱度6.0、钢水碳质量分数0.05%的条件下,炉渣氧化铁含量对钢包脱磷的影响。由图5可知:随炉渣FeO含量增加,脱碳反应式(1)的吉布斯自由能基本不变,脱碳反应式(2)的吉布斯自由能略有降低,脱磷反应式(3)的吉布斯自由能增加,但总体明显低于0,原因为FeO含量增加,稀释了炉渣CaO 和MgO,提高了炉渣PO的活度;随炉渣FeO 含量增加,脱磷反应式(4)的吉布斯自由能急剧降低,脱磷反应加快进行。将脱磷反应式(3)和式(4)的吉布斯自由能相加,得到吉布斯自由能ΔG,随着炉渣FeO 含量的增加,ΔG先降低后略有增加,炉渣FeO质量分数17%时,吉布斯自由能达到最低值。由此分析可知,炉渣FeO 质量分数控制在17%左右,炉渣的脱磷能力最强。值得注意的是,炉渣碱度越高,ΔG达到最低值的FeO 含量越高。

综上分析可知,为提高钢包脱磷效果,建议转炉出钢碳质量分数控制在0.05%,钢包炉渣碱度控制在6.0,炉渣FeO质量分数控制在17%。此种炉渣组成对钢包脱磷能力的影响如图6。由图6可知,该炉渣组成具有较强的脱磷能力,最低可将钢包中的磷质量分数脱除至0.003%以下。

图4 吉布斯自由能随炉渣碱度的变化Fig.4 ΔG changed with slag basicity

图5 吉布斯自由能随炉渣氧化铁含量的变化Fig.5 ΔG changed with slag(FeO)

图6 炉渣碱度为6.0,FeO质量分数为17%时钢包脱磷能力Fig.6 Dephosphorization ability of ladle when the slag basicity is 6.0 and FeO content is 17%

2 生产实践效果

2.1 钢包脱磷生产试验

中天钢铁原脱膦工艺为转炉脱磷+等样出钢,出钢过程中进行脱氧合金化和造还原渣。2020年6—7月,采用钢包脱磷工艺(新工艺)在中天钢铁20管钢种上进行生产试验。试验共进行35炉,根据上文钢包脱磷热力学分析,将转炉出钢碳质量分数控制在0.05%,出钢过程不加合金,仅加入由石灰、萤石和返矿组成的脱磷剂,萤石和返矿的成分通过X Ray Fluorescence(XRF)进行检测,结果表4。

表4 萤石和返矿的成分Tab.4 Composition of fluorite and ore

生产工艺流程为:转炉冶炼结束,立即摇炉出钢;转炉出钢30 s加入600~1 000 kg石灰、100~200 kg萤石和100~200 kg返矿,不加任何合金和脱氧剂;出钢结束再加入300~500 kg石灰,进行稠渣操作;钢水开至氩站取钢水样;将钢水调至扒渣工位扒渣;扒渣结束调至钢包精炼炉(ladle furnace,LF)进行合金化操作。转炉终点至LF合金化后的钢水磷含量变化如图7,8。稠渣前抽取部分炉次炉渣样进行成分检验,结果如表5。由图7,8可知:在转炉终点磷质量分数最高为0.025%的条件下,Ar站磷质量分数分布在0.002%~0.008%,均值为0.006%,合金化后钢水磷质量分数分布在0.005%~0.010%,均值为0.008%;钢包脱磷率分布在50.0%~72.2%,平均脱磷率为62.9%;回磷量分布在0.001%~0.003%,均值为0.001 9%。以此方式生产,在转炉出钢磷质量分数0.025%以内时,成品磷质量分数稳定控制在0.01%以内,可满足低磷钢种的生产需求。

图7 钢包脱磷生产实践效果Fig.7 Practice effect of ladle dephosphorization

图8 脱磷率和回磷量Fig.8 Dephosphorization rate and rephosphorization amount

表5 钢包炉渣成分Tab.5 Composition of ladle slag

2.2 转炉不倒渣直接出钢生产试验

2020年9—10月,在低磷钢种上开展转炉不等样直接出钢的新工艺试验,此种方式转炉冶炼周期如图9。

由图9 可知,与原工艺相比,新工艺转炉冶炼周期可由33.7 min 降低到30.5 min,冶炼周期缩短3.2 min。另外,新工艺转炉终点无需补吹处理,补吹率可由原工艺的15%降低到0,大幅度降低了钢水氧含量和脱氧剂的消耗,进而降低了炼钢成本并提高钢水质量。

图9 新工艺与原工艺冶炼周期对比Fig.9 Comparison of smelting period between new process and original process

3 结论

1)研究钢包脱磷的热力学条件,发现钢包脱磷反应与转炉终点碳含量、炉渣碱度和炉渣氧化铁含量相关,降低转炉终点碳含量、提高炉渣碱度以及控制炉渣FeO 质量分数在17%有利于脱磷反应的进行。

2) 生产实践表明,钢包脱磷率分布在50.0%~72.2%,平均脱磷率为62.9%,回磷量分布在0.001%~0.003%,平均回磷量为0.001 9%,转炉出钢磷质量分数在0.025%以内时,成品磷质量分数可稳定控制在0.010%以内。

3)采用钢包脱磷工艺组织低磷钢的生产,转炉冶炼周期由33.7 min降低到30.5 min,补吹率由15%降低到0。