阻燃型RTV-1单组分硅酮密封胶的性能研究

杨永强 陈炳耀 彭小琴 全文高 李世晶 杨育其

摘要:采用氢氧化铝作为阻燃剂制备的硅酮密封剂,研究其用量、粒径对对其阻燃性能,物理性能的影响,并且探究氢氧化铝和铝硅酸盐复配对密封胶影响。结果表明,随着氢氧化铝的填入,密封胶的阻燃效果显著,但对胶的物理性能有所影响;随着阻燃剂的粒径减小,其表干时间也随之增长;并且填入两种阻燃剂,密封胶的物理性相对有所下降。

关键词:硅酮密封胶;阻燃剂;协同作用

中图分类号:T0333.93 文献标识码:A 文章编号:1001—5922(2021)01—0029—03

0前言

硅酮密封胶具有良好的抗气候老化性、紫外稳定性、抗压型、抗震性、抗潮湿耐高低温、在恶劣的气候环境中能保持弹性、无撕裂和无龟裂等特点,从而能够应用在建筑、汽车、电子电气、机械、化工类等行业。然而,伴随着高层建筑、医院、车站以及娱乐场所等人员比较密集的地方,硅酮密封胶的使用量增加,消防安全也逐渐收到了人们的重视。所以说,研究制备出具有阻燃性的硅酮密封胶具有极其重要的意义。想要使有机硅高分子材料具有阻燃性,从3个方面考虑的:①需要抑制有机硅高分子材料的裂解,从而产生游离基;②有机硅高分子材料在燃烧时,防止氧气在其表面扩散,或能够有冲淡燃烧气体的惰性气体;③能够形成阻隔层,使有机硅高分子材料燃烧表面能够阻止热能向有机硅高分子材料纵深传递,抑制温度升高,从而达到自灭的效果。硅酮密封胶的阻燃性可以从3个方面人手:提高热分解温度、增加燃烧残渣、减缓可燃气体产生的速度。

目前国内外对于硅酮胶密封胶的阻燃改性已经做了很多相关研究。Wolfer等人使用铂-1,3一二乙烯基-1,1,3,3-四甲基二硅氧烷复合物、氧化铝及碱金属氧化物作阻燃剂制作出能够用于电缆绝缘层的阻燃硅酮密封胶,使电缆在燃燃烧时形成阻隔层;并且能够继续运行而不出现短路现象。陈雪梅等以甲基乙烯基硅酮密封胶为原料,通过添加AI(OH)3、氯化石蜡、三氧化二锑、十溴二苯醚为阻燃剂作对比实验,发现十溴二苯醚是硅酮密封胶的高效阻燃剂。

1实验

1.1实验原料

a,ω-二羟基聚二甲基硅氧烷,蓝星化工新材料江西星火有机硅厂;纳米碳酸钙,河南科力新材料股份有限公司;氢氧化铝,佛山维科德化工材料有限公司;硅铝酸盐,氧化铝,乙烯基三甲氧基硅烷,湖北新蓝天新材料股份有限公司;杜邦T726,广州市坚毅化工进出口有限公司。

1.2实验设备

高速分散釜,NX-5,广东省佛山市诺星机械设备有限公司;试验型强力分散机,QF-5,佛山市金银河机械设备有限公司;真空干燥箱,上海市新苗医疗器械制造有限公司。

1.3制备工艺

1.3.1基料的制备

将a,ω-二羟基聚二甲基硅氧烷(107胶)与阻燃剂按一定比例在分散机中混合,并加人一定量的纳米碳酸钙,真空状态下升温至110%,计时3h脱水,降温至室温,得基料。

1.3.2RTV-1硅酮密封胶的制备

在高速分散剂中加人计量的基胶,抽真空搅拌,脱除空气中的水分;加人计量的交联剂,在隔湿条件下搅拌,使之混合均匀,接着加入催化剂和其它助剂,混合均匀后,脱除气泡,挤入300ml塑料管中密封待用。

1.4性能测试

1.4.1外观

蝴蝶效应目测。

1.4.2表干时间

按GB/T 13447.5-2003试验。

1.4.3邵氏A硬度

按照GB/T 531-1999在邵氏A硬度计上测试。

1.4.4拉伸性能

制备标准试样按GB/T528-1998在拉力试验机上测试。

1.4.5贮存稳定性

利用热贮前后挤出性的变化表征贮存稳定性。

1.4.6稠度

利用稠度仪进行测定。

1.4.7阻燃性能测试

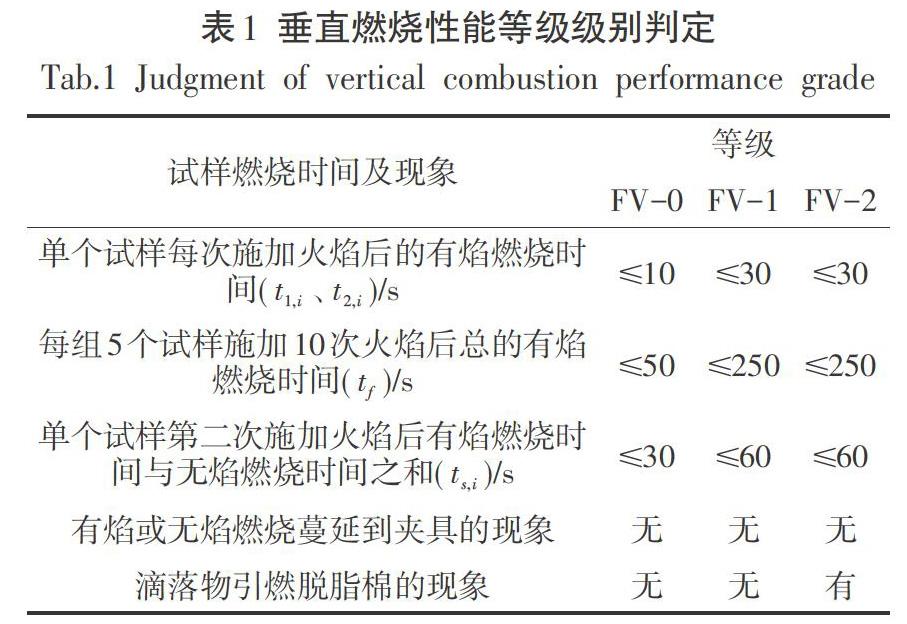

按照GB/T2408-2008《塑料燃烧性能试验方法水平法和垂直法》中垂直法的标准进行。共分为FV-0、FV-1、FV-2,3个等级,按照级别划分依据确定级别。表1为垂直燃烧试验分级与判据。

2结果与讨论

2.1阻燃劑用量对密封胶的性能影响

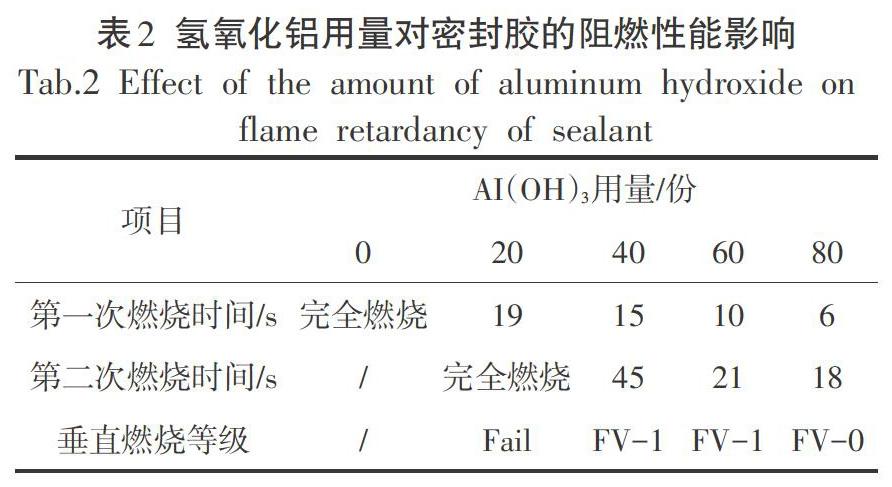

2.1.1阻燃性能影响

氢氧化铝用量对密封胶的垂直阻燃效果的影响如表2所示,在未加入阻燃剂时,胶体直接完全燃烧,当阻燃剂量增至40份时,阻燃等级达到FV-1,有一定的自熄能力;当增至80份时,能够达到更高的FV-0等级,达到了优异的自熄性能。

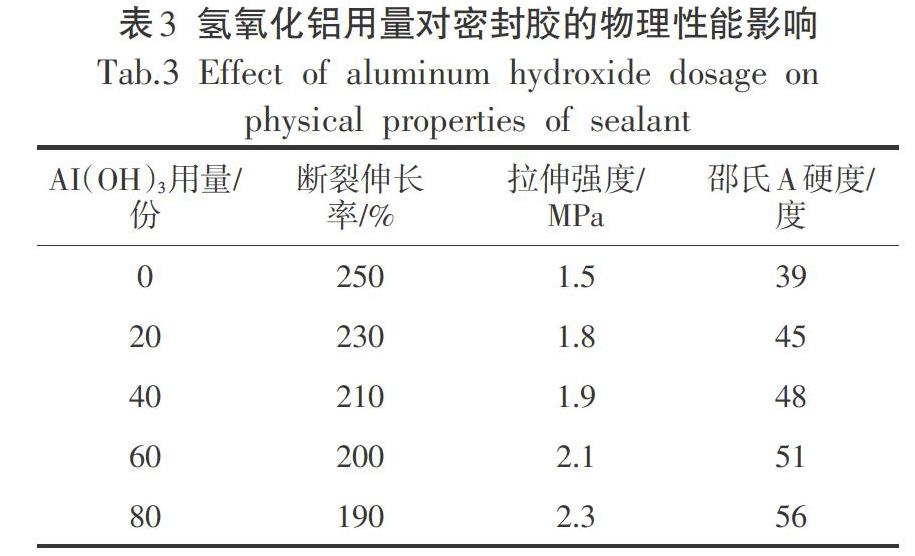

2.2.2物理性能影响

氢氧化铝用量对密封胶的物理性能影响如表3所示,能够明显看出伴随着氢氧化铝的增加,邵氏A硬度增加了,断裂伸长率和拉伸强度随之减小,由此可以看出,采用氢氧化铝为阻燃剂对密封胶的物理性能有一定的损害,但依旧可以保持较好的性能。出现这种现象的原因是氢氧化铝本身对硅橡胶并没有明显的补强作用,并且氢氧化铝很难在硅橡胶中均匀分散,从而导致某些物理性能下降。

2.2阻燃剂粒径对密封胶的性能影响

用量相同的条件下不同粒径氢氧化铝对密封胶的影响如表4所示,可以看出随着粒径的减小,表干时间逐渐延长。由于粒径减小,其总比表面积越大,这样被聚硅氧烷基体包裹程度大,使得聚硅氧烷基体的裸漏羟基含量相对减少,相同条件下与交联剂的碰撞几率下降,因而表干时间延长。随着粒径的减少,密封胶的拉伸强度、断裂伸长率、撕裂强度和硬度都有相应的增加。

Maclaury M R等的研究表明,采用氢氧化铝的聚烯烃,氧化铝、氧化铬等金属氧化物能够抑制其燃烧时滴落和降低材料的可燃性。所以,当氢氧化铝受热分解时其分解产物也能够起到阻燃的效果。从而进一步提高了密封胶的阻燃性能。

2.32种阻燃剂复配对密封胶的影响

表5给出了铝硅酸盐与氢氧化铝复配比例对密封胶力学性能的影响。从表中可以看出,随着复配比中氢氧化铝比率的提高,密封胶的表干时间和硬度值变化并不是很明显,邵氏硬度A和拉伸强度都有相应的增加,出现这种现象的可能性是氢氧化铝的补强效果要比铝硅酸盐更好一些。但是随着氢氧化铝的增加,断裂伸长率逐渐降低,出现的原因可能是由于其硬度逐渐增加,胶条变脆,所以更容易拉断。

单独加入80份的氢氧化铝作为阻燃剂,垂直燃烧等级能够达到FV-0。表6是氢氧化铝与铝硅酸盐复配比对密封胶阻燃性能的影响,从中可以看到单加入80份铝硅酸盐作为阻燃剂,其垂直燃烧等级达到FV-1。在阻燃剂总量达到80份,氢氧化铝和铝硅酸盐的质量比为1:3或3:5时,垂直燃烧等级达到了FV-0,随着氢氧化铝的比率提高,阻燃效果在降低。可以看出两者之间可以协同阻燃,在燃烧过程之中共同消除能够引起燃烧延迟的活性物质,从而阻断了燃烧的延续,并且在燃烧过程中其表面能够形成阻隔层,进一步提高了密封胶的阻燃效果。

3结语

1)随着阻燃剂的填人,对密封夹的物理性能有所影响,但相对的有很明显的阻燃效果。

2)氢氧化铝的用量相同,随着粒径的减小,其表干时间逐渐延长,并且随着协同效应,其阻燃性能也有所增加。

3)氢氧化铝和铝硅酸盐复配制备的密封胶阻燃体系更具有优良的阻燃性能,但较之单阻燃剂来说密封胶的物理性能相对来说变得较差。