医用设备用各向同性导电胶的研究

马兴华 岳立 孙尹晏

摘要:在粘接固化过程中,在界面处出现原子能级现象和器件老化过程是文章的主要焦点之一。讨论了组装过程的基本原子和分子水平机理以及材料化学对电阻稳定性的影响。该机制包括在粘合剂固化过程中导电路径形成在粘合剂和金垫界面上以及界面在老化过程中是如何演变的。还讨论了可能影响电阻不稳定性的粘合剂配方中的成分,以及稳定电阻的溶液空间。

关键词:医用设备;同向导电粘合剂;临界电性能;原子能级现象;器件老化过程

中图分类号:TN405 文献标识码:A 文章编号:1001-5922(2021)01-0016-04

1绪论

1.1ECA分层的影响因素

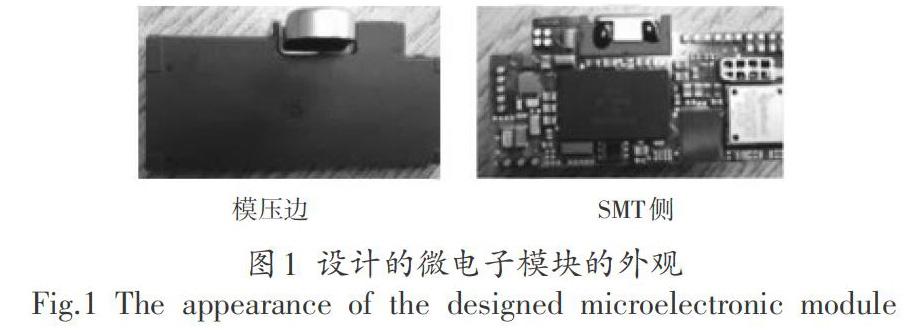

用于大功率植入式医疗器械的微电子模块通常是双面的,以节省空间。一方面,所有的电子元件都是通过模压连接和电线连接到印刷电路板(PCB)上,然后所有的元件都是用环氧树脂模塑化合物转移模塑的。本文將此工艺称为印制线路板(PWB)组装工艺。PWB组装过程依次包括以下过程步骤:模具连接(DA)粘合剂分配、模具拾取和放置、粘合剂固化、线粘合(WB)、转移模塑和转移后模具固化(PMC)。另一方面,许多电子元件采用标准表面贴装技术(SMT)焊接在同一块PCB板上。此过程称为DCA组装过程,包括以下步骤:锡膏印刷、元件拾取和放置、焊料回流、底充(UF)分配、底充固化和焊剂残留清洗。设计的微电子模块如图1所示。

由于PCB的两侧具有诸如铜迹线和阻焊开口的设计特征,所以它们相互作用并增加PCB设计的复杂性。相互作用的主要问题之一是芯片附着胶和线焊垫脱层。

1.2成型应力与分层机理

在模压和环氧模塑复合材料(EMC)注塑过程中,构件受到各种机械应力。这些应力可以影响硅骰子和用于连接骰子到PCB的芯片连接粘合剂。如果在传递模塑过程中施加的应力分布超过了模具附着粘接强度(或连接界面)的分布,则可以在整个或部分发生模具附着分层。这种现象已经在不同的PCB设计上被观察到,并且可以通过PCB设计和模塑工艺变化成功地减轻,如下面更详细地描述的。到目前为止,这种现象仅在一些与导电芯片粘接粘接的骰子上观察到。用于检测芯片附着分层的主要度量是声学成像,通过横截面增强以积极识别界面。

在开发过程中已经发现并观察到几种模连接脱层引发剂。这些包括布局\拓扑交互,应力诱发过程偏移,以及表面质量问题传人的材料。

2实验研究

进行了一系列的实验研究转移模具工艺参数对DA和WB焊盘分层的影响。表1列出了关键的转移模具参数及其范围。

第1组正交试验(DOE)以确定上述4个转移模参数中的重要参数。在研究范围内,只有传递压力和温度是显著的,其他两个参数不显著。在MSL2a标准湿度条件(60℃/60%RH)下浸泡模压试样120h,然后通过回流/UF固化热剖面转移试样,测量DA和WB衬垫脱层数。请注意,跳过了PMC以使转移模具的效果显著。图2显示,较高的模具压力和温度导致更多的DA和WB焊盘分层。通过上述有限元建模,很好地解释了模具压力的影响。温度效应似乎与CTE失配有关。较高的模具温度可能会导致在转移模、回流焊和超滤固化过程中出现较高的CTE失配。

第2组DOE被用来研究水分与转移模条件相互作用对DA和WB衬垫分层的影响。注:除了控制段外,出于与上一个DOE中所述相同的目的,跳过了PMC。在60℃/60%RH湿度下,将模压样品分别浸泡在4个不同的浸泡时间:0h、20h、40h和120h。然后,样品通过回流/UF固化炉,仅进行热暴露,最后检查是否有分层。分别对U31WB和U32DA进行分层计数。

虽然优化几何设计和工艺参数可以减少分层,选择正确的模具连接ECA同样重要的是,以尽量减少分层问题。5个商业可用的模具附着粘合剂选择粘合剂脱胶评价。2种类型的测试车辆(TV1和TV2)是使用5种粘合剂中的每一种来构建的。TV1是在模具压力(6kN)和夹紧力(33kN)的名义设定下用优化设计的PCB i建立的,其温度为175%。TV2是在模具压力(10kN)和夹紧力(390kN)的极端设定下用优化设计的PCB II建立的,具有175℃的成型温度。使用极端成型条件的目的是观察每种粘合剂在粘合粘合界面上对不同应力水平的敏感程度。

3电气性能研究

医疗设备中使用的导电粘合剂起到电气互连的作用,以实现器件输出。在图3中,场效应晶体管(FET)的背面是FET的漏极,其使用ECA连接到芯片附着金属垫上。FET的源极和栅极被引线键合到同一电路板上的其它金属焊盘上。为了使整个器件正常工作,当浇口接通时,模具连接金属垫到源的总电阻需要在毫欧姆范围内,老化之前和之后的电阻变化需要小于0.5mΩ。

在研究过程中,观察到一些设备在老化和电流浪涌期间有一个异常的电阻变化,如图4(a)所示。显示出两种趋势。一是老化过程增加了电阻,电流浪涌降低了电阻。另一种是随着老化周期数的增加,老化引起的电阻的大小不断减小。对于通过单元,扩展老化过程实际上导致电阻降低,如图4(b)所示。

为了理解这种现象背后的基本机制,第1步是确定问题源在哪里。从芯片连接金属垫到FET源,有7个可能的位置。它们是模具连接金属垫本身,模具连接金属垫到ECA,ECA本身,ECA到模具接口,模具本身,芯片到导线接合,以及导线本身之间的接口。密集失效分析(FA)进行,结果指向一个位置,这是模具附加金属垫到ECA接口。

第1步是仔细检查模具连接金属垫到ECA接口的细节。用扫描电子显微镜(SEM)研究老化后的界面完整性。在铜与镍、镍到钯、金与ECA之间的任何界面上没有观察到微观分层。未发现其他异常。

接下来放大钯到金和金到ECA的界面。对通过单元和失败单元进行了比较研究。界面形貌的扫描电镜照片如图5所示。通过单元和失效单元的Ni-Pd界面和Pd-Au界面无明显差异,金属界面未见异常。在金与ECA界面上,通过单元和不通过单元有两个区别。一是,在通过单元中观察到的未知层比在未通过单元中观察到的要频繁得多。另一种情况,如图5(B)所示,通过单元的未知层通常光滑均匀,而未通过单元的未知层中通常有空洞状小黑点。

图6(A)和(B)所示的800万和1500倍放大率的SEM图像为金—银合金层的形成提供了线索。这一发现从根本上揭示了在ECA中金垫和银片之间的界面导电通路的建立机制。ECA中的银片与金成品金属焊盘之间的导电路径是5(B)所示,银一金界面扩散至少涉及表面扩散和晶界扩散。扩散主要发生在模具粘接固化和随后的高温工艺步骤,如转移模具(TM),模具后固化(PMC),焊料回流,底部填充固化(UC),老化过程。这种类型的扩散是通过增加温度而积累和增强的。

四硫化硅烷在橡胶硫化中有着广泛的应用,在ECA中使用这种物质以改善ECA和金表面之间的粘附性。一种典型的四硫化硅烷分子式如图7所示,描述了它作为粘附偶联剂的作用。硫化硅烷分子中的聚硫键在加热到高温时断裂并释放出硫原子。x的数目越高,破坏多硫化物键所需的温度越低。剩余的烷氧基硅烷基硫醚通过硫原子与金、银表面的配位作用附着在金表面,起到粘附偶联剂的作用。释放出的原子级硫具有很强的反应性,能迅速与银原子反应生成硫化银。硫化银的电阻率为0.1~10Ω/m,比纯银的电阻率1.8x10-8Ω/m高8个数量级。

图8中示出了相分离背后的机制。在聚合开始时,ECA配方中的所有分子均分布均匀。随着聚合反应的发展,分子链发生了二次结构(共形结构),并开始排斥硫化物硅烷分子。聚合物链的连续生长和增殖最终形成交联结构,许多硫化物硅烷分子被排除在非聚合结构域如金表面和银粒子表面。由于硫化物分子排斥过程受到热力学和动力学因素的影响,在交联聚合物网络中,少量的硫化物硅烷分子被捕獲,特别是在固化过程快速时。

4结语

有限元分析被认为是研究分层机制的有用工具。它能够演示在PCB的相对侧上的表面特征如何可能导致芯片附着应力和分层。FEA模型是预测的,并且可以通过声学成像和破坏性测试结果来验证分层区域。最后,该模型可以用来测试潜在的设计变化,旨在减少或消除分层。实验研究表明,模具压力和温度越高,DA和WB焊盘脱层越多。模具压力的影响与有限元模拟预测符合得很好。随着水分含量的增加,这一趋势更加明显。因此建议使用较低的模具温度和压力来降低分层速率。导电路径是通过银和金的表面和晶界扩散在ECA固化和随后的工艺步骤中随着温度升高而产生的。银在金上的扩散是一个累加过程。在ECA配方中经常使用硫化物硅烷偶联剂,以增加ECA与金表面之间的粘合性。硫化硅烷偶联剂可在ECA固化过程中释放硫原子,硫原子与银反应,导致不稳定的ECM金界面电阻问题。为了达到固化ECA的稳定的电气性能,需要严格控制硫化硅烷的加入浓度、进入的硫化物硅烷的质量和固化粘合剂的固化动力学。