提高腈纶聚合物分子量的工艺参数优化

黄拥军(中国石化股份有限公司安庆分公司腈纶部,安徽 安庆 246002)

0 引言

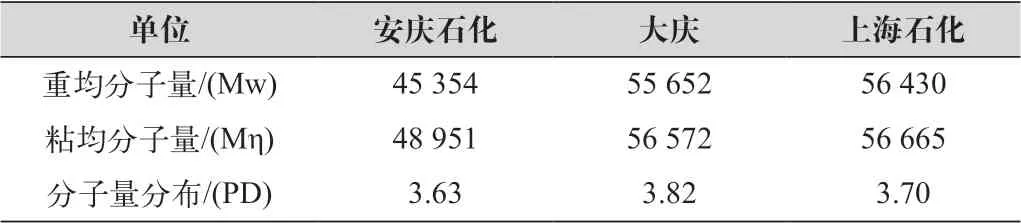

安庆石化腈纶装置引进美国Stelling公司水相悬浮聚合技术,产品为丙烯腈(AN)/醋酸乙烯酯(VA)/甲基丙烯磺酸钠(MAS)的共聚物。装置设有四条55 t/a聚合生产线,以氯酸钠-亚硫酸氢钠(NaClO3-NaHSO3)氧化还原体系引发聚合反应。目前采用相同聚合反应机理的企业有上海石化腈纶部、中石油大庆腈纶厂等。在同一条件下对三家的聚合物的分子量进行了分析,数据如表1所示。

表1 安庆石化-大庆-上海石化聚合物分子量对比

从上表得出,安庆腈纶产品整体分子量偏低,小分子量腈纶聚合物占的比重大,分布略宽。分子量的差异导致安庆腈纶产品的质量特性,与大庆、上海石化有较大差距。现对影响聚合物分子量的工艺条件进行研究,找到提高聚合物分子量的优化方案,来改善安庆腈纶产品的质量。

1 对聚合物分子量的影响因素

1.1 引发剂用量的影响

安庆腈纶以氯酸钠-亚硫酸氢钠(NaClO3-NaHSO3)氧化还原体系引发聚合反应。氧化剂NaClO3同还原剂NaHSO3反应生产引发自由基。引发剂用量增加,相应增多了单位时间内引发剂游离基产生的数目,加速了聚合反应的过程,提高了反应的转化率[1-2];另一方面因为引发剂自由基多,形成的活性中心也多,所以它们相互间终止的机会也多。它们与其他的引发剂、单体等等的链转移的机会也多。因而生成大分子的速度提高,每个大分子就不易长大,聚合物分子量就下降。

1.2 单体浓度和配比的影响

单体浓度越高,反应速度越快,生成的聚合物分子量也越大;因此随着体系中总单体浓度的提高,在其它条件不变的情况下,转化率会相应提高。单体浓度增加后单体分子与活性链碰撞的机会增加,而聚合反应主要是活性链与单体分子加聚的过程。所以单体浓度越大,反应机会也越多,聚合反应速度就增加,聚合物分子量也增大。

1.3 聚合反应温度的影响

对于自由基型链式聚合反应,一般链引发阶段的反应活化能Ei最大,链增长反应的活化能Ep次之,链终止反应的活化能Et最小。由于温度变化对活化能大的反应影响大,所以温度上升总反应速度加快,而聚合物平均聚合度下降。

当温度升高时供给体系的能量增加,使引发剂分解的速度加快,链引发的速度加快,同时由于能量增加,加快体系中分子运动的速度,提高了有效碰撞机会,因而单体消耗得也快了,整个体系的反应总速度增加。但与引发剂分解速度加快的同时,自由基浓度增加,体系中活性链的数量增加,因而活性链相遇的机会也增加,使链终止反应速度加快,因而提高温度使聚合物分子量下降。

1.4 反应时间的影响

延长聚合反应时间,可使引发剂充分分解,反应过程中活化中心相应增多,单体可以较完全地进行聚合,从而使反应的转化率提高。但是随着反应时间延长,单体浓度将逐步降低,反应速度随之下降,相应生成的聚合物分子量也逐渐降低,聚合物分子量的分布变宽,使纤维的机械性能下降,影响纤维质量。

1.5 pH值影响

氧化还原引发体系在酸性介质条件下有活化作用,而在碱性条件下NaClO3-NaHSO3引发体系就不能引发聚合反应。在实际生产中pH值应控制在1.9~2.2。pH值高于4.5引发剂会失掉活性而不起作用;在一定范围内反应转化率随着pH的减小而增大,所以为了提高聚合物分子量,应适当提高pH。

1.6 分子量调节剂的影响

分子量调节剂也是一种链转移剂,在聚合过程中能使增长的大分子链上的自由基发生转移,生成稳定的大分子,同时产生新的自由基,产生的新的自由基由于活性较低而不能引发单体,因此加入分子量调节剂会影响大分子的聚合度,安庆腈纶采用2-巯基乙醇(β-ME)作为分子量调节剂调节剂。由于β-ME的链转移常数大,而且与单体加入成一定的比值,当大分子自由基与βME相互碰撞而失掉活性,会相应减慢链生长反应速率,以此来控制聚合物分子量[3-5]。

综上所述,影响聚合物分子量的因素很多,但在目前安庆腈纶工艺条件下,反应pH值,单体浓度,聚合反应温度、时间的任何波动都会造成聚合物组成的变化,其结果必然导致成品纤维指标的不稳定。为得到质量稳定的纤维产品,我们只能对引发剂、分子量调节剂进行优化。

2 聚合工艺优化研究

2.1 实验

在安庆腈纶现有的生产工艺基础上,适当调整氧化剂/单体比例(O/M)与链转移剂β-ME的用量,开展实验,实验方案及相应的聚合产品分析结果如表2所示。

在实验中,通过改变进料配比考察了氧化剂、还原剂与链转移剂对聚合反应和共聚物的影响。实验No.1所用物料配比为安庆现有工艺条件所用配比。

试验No.5、No. 6、No.7和No.8为验证性实验,是在还氧比为3的条件下,分别降低引发剂与链转移剂的单因素与交互影响实验,可以看出,O/M的值从0.61%调整为0.5%,转化率减少4%,Mη增加2 063。βME用量从0.31%调整到0.22%,转化率减少1.87%,Mη增加5 975。同时调整O/M与βME用量,转化率减少11%,Mη增加12 226。实验结果表明减少引发剂的与链转移剂的用量会使得转化率降低,聚合物分子量增加。

试验No.1、No. 2和No.3采用相同的还氧比,同时减少引发剂与链转移剂用量,聚合物分子量分别增加了12%和13%,转化率变化不大。这是由于体系中活性自由基浓度减少,导致聚合反应速率降低,分子量增加。实验No.1和No.4采用相同的氧化剂与链转移剂,降低还氧比,聚合物转化率会有较大幅度的降低,这是由于体系中有效还原剂H2SO3浓度过少,体系自由基浓度降低,转化率降低。实验No.9采取保持体系中还原剂用量不变,相应地降低氧化剂与链转移剂的用量,聚合转化率变化不大,分子量有所增加。

2.2 验证

根据实验结果,经过讨论,进一步分析优化了聚合物分子量调控的工艺方案,并开展聚合验证实验。优化方案如下:

方案1:保持还原剂(R)不变,等比例减少氧化剂(O)与链转移剂(βME);

方案2:保持还氧比(R/O)不变,减少氧化剂(O)、还原剂(R)与链转移剂(βME)。

具体实施方案如表3所示。

通过聚合验证试验,考察R、O和β-ME三种聚合工艺条件对聚合转化率、聚合体相对分子质量及其分布的影响。试验条件见表3。从实验开始,每过一倍停留时间,从聚合釜溢流口取样,迅速加入数滴质量浓度2%的氢氧化钠溶液终止聚合,并调节pH值至中性。反应结束后,对聚合物样品进行处理,聚合物淤浆经过多次过滤,洗涤脱单,在60 ℃真空下充分干燥后获得PAN粉末,通过称量法测定转化率、核磁法测定共聚组成、粘度法测粘均分子量Mη、GPC测定重均相对分子质量Mw及其分布。其中,Exp.1-AQ为安庆腈纶现有聚合工艺参数,Exp.2与Exp.3为优化后的工艺参数。

表2 实验方案及相应的聚合产品分析结果

表3 聚合验证方案

对调整氧化剂与链转移剂前后两种工艺所得共聚物转化率、组成及其分子量进行了比较,结果如表4所示,随反应工艺条件的调整,Exp.1变为Exp.2工艺条件下,转化率基本保持不变,分子量由39 031增加至55 007,分布变宽。减少氧化剂的用量,相当于减少体系中引发剂的用量,降低体系中自由基浓度,聚合速率降低,链转移、终止相同的情况下,分子量会提高;相应的转化率会降低,需要延长停留时间来达到相同的转化率。氧化剂与链转移剂的减少会导致反应体系内自由基减少,转化率降低,分子量增加。链转移剂减少相当于减少体系自由基,平均聚合度会相应提高,导致平均分子量增加,这些变化与自由基反应的理论预测是一致的。

由实验Exp.2工艺调整为Exp.3条件下,转化率由84%降低至75%,分子量由55 007降低至52 440,分布变宽。由于水相沉淀聚合体系的反应场所多样性、釜内不同区域的反应情况各不相同,体系中活性中心过少,会使得聚合体系的不均匀性加剧。所以,体系中引发剂用量过少会加剧体系的不均匀性,引起转化率下降,小分子量产物增加,分布变宽。

在聚合工艺优化研究中,通过实验及验证,定量考察了引发剂用量以及链转移剂用量对聚合物分子量的影响,提出可行的工艺优化建议为O/M由0.6%降低至0.56%,βME由0.31%降低至0.29%,还原剂保持不变。

3 试生产实践

根据聚合分子量工艺优化研究建议,安庆腈纶制定了初步分子量提升试生产方案,并在装置聚合釜上试生产了三组参数,具体试生产参数和安排如表5所示,结果如表6所示。

从试生产结果来看,方案3参数下的聚合物粘均分子量(Mη)58 626达到了预期目的,分子量分布适度的放宽,聚合物中VA的含量也贴近原始参数的聚合物中VA含量;在运行8 h时间内,聚合釜的BR9用量下降了约3 t/h,下降幅度为11%,转化率在82.16%;终止、脱单、水洗等运行情况稳定良好。

表4 验证实验数据对比

表5 提分子量试生产参数及安排

表6 各方案参数下聚合物的分子量及分子量分布

4 结语

在聚合釜单体组份进料量不变的情况下,通过降低聚合反应体系的氧化剂、链终止剂的使用量,采取优化后的工艺进行生产,并对产物进行分析,反应转化率由84%降低到82.16%,聚合物粘均分子量提高了8 000,其中大分子量产品增加,分子量分布(PD)由3.33增加到3.78,符合理论预期,达到提高聚合物分子量的目的,同时提高了纺丝生产稳定性。