引起套管结晶器安全销被剪断的情况分析及解决措施

张超(泰州石油化工有限责任公司,江苏 泰州 225300)

0 引言

套管结晶器是石油炼厂润滑油生产装置中使含蜡油结晶脱蜡和化工生产中从液体中析出固体使其结晶以便于分离的主要设备之一,其作用是通过冷却介质与含蜡油或化工原料的热交换,使含蜡油中的结晶体冷冻结晶,以便经过滤机或其他分离设备过滤,使固液分离。

目前各炼厂的酮苯脱蜡装置所使用的套管结晶器有68m2、70 m2、90 m2、105 m2、110 m2、130 m2等多种系列。68 m2套管结晶器的内外管直径分别为DN150和DN200,内管直径小,阻力降大,容易堵塞,需要经常用溶剂融化内管壁上的结晶蜡;传动轴受交变应力的作用,常常出现断轴现象;传动轴填料处容易泄漏;设备故障率高,维修工作量大。105 m2及以上的套管结晶器的内外管直径较大,介质流动阻力降小,内管不易被结晶蜡堵塞,减少了溶剂融化内管的次数,有利于平稳操作,并能提高装置的处理量;同时采用新型传动头,传动轴受力合理,避免了断轴现象;传动轴填料处密封效果大大提高;设备耗电量小,故障率低,设备维修工作量大大减少,故105 m2及以上的套管结晶器已在炼油厂酮苯脱蜡装置中广泛使用。套管结晶器的发展趋势是向内管直径大型化方向发展,目前国内外生产的套管结晶器内管直径已发展到DN200,甚至还有DN300的。

泰州石油化工有限责任公司自1985年酮苯脱蜡装置开工以来套管结晶器(型号:105HI-200×250、105AI-200×250)传动轴磨损、填料失效过快、密封泄漏,刮刀轴载荷大,安全销被频繁剪断等问题一直困扰着酮苯脱蜡装置的安全平稳运行。为彻底改变此种现状,同步节约维修费用,杜绝现场环境低标准问题发生,减少操作人员和检维修人员工作负担,经过长期的反复探索、分析、计算、现场勘查及对照实验,最终得到了一整套解决方案。

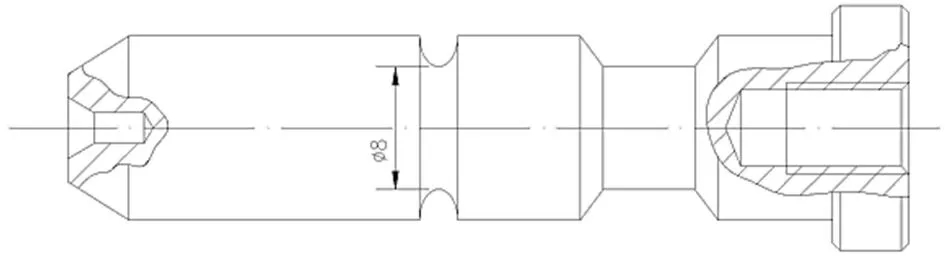

1 套管结晶器安全销的结构尺寸和材质

(1)在每一个传动头部件上均设有两个安全销,互成180°布置,将动力均匀地传递给刮刀轴,并起着过载保护作用,以防止刮刀轴因超负荷运转而造成设备事故,所以在任何情况下,都不能任意加大安全销的结构尺寸和改变材质。安全销的材质一般选用脆性材料,通常选用淬硬钢(45#)或硬铜(H62)材质。

(2)安全销最小直径的确定:

式中:d为安全销最小直径(mm);T为扭矩(N·mm);D为安全销位于中心圆直径(mm);Z为安全销个数;τ为材料剪切强度极限(MPa),τ=(0.6~0.7)σ,σ为材料抗拉强度(MPa)。

以泰州石油化工有限责任公司套管结晶器(型号:105HI-200×250、105AI-200×250)为例,通过随机资料和计算可以得出d=8 mm。套管结晶器安全销如图1所示。

图1 套管结晶器安全销

由此可见,安全销的结构尺寸和材质是有限制的,为了确保套管结晶器在安全销不被剪断的情况下,能够持续稳定长周期的运行,故作以下分析。

2 套管结晶器安全销被剪断的情况

2.1 密封填料压得过紧引起安全销被剪断

在每根套管的前端设有填料盒,它的作用是用密封填料将内管中的介质封住不外泄,同时还对传动轴起支承作用。根据现场和随机资料可知填料盒主要由1道填料压环、1道填料支承环和7道填料密封环组成,压缩量约为20%。

使用过程中由于传动轴和密封圈相继磨损,会造成填料失效,介质外泄,此时为了制止泄漏,检维修人员往往会不断紧固填料盒密封圈压盖,增加压缩量,最终导致密封填料压得过紧,传动轴载荷大,安全销被剪断。

2.2 刮刀弹簧载荷不当引起安全销被剪断

套管结晶器刮刀轴总成是主要工作部件之一,它是由四根刮刀轴和三个单向旋转的自锁式支撑架组成,使刮刀轴处于内管内径的轴心线位置,刮刀与刮刀轴组成框式搅拌器,相邻两框架成90°交错布置并相互覆盖50~75 mm。刮刀靠支承座上弹簧的作用贴合在套管内壁上,起着刮除结晶体的作用,同时还对工作介质起着搅拌的作用[1]。

若刮刀弹簧载荷过大会导致刮刀与内管壁接触压力大,一方面使得刮刀磨损过快,另一方面刮刀轴整体载荷大,导致安全销被剪断;若刮刀弹簧载荷过小会导致刮刀与内管壁接触压力小,不能够刮除附着于内管壁上的蜡结晶,造成蜡结晶堆积,内管阻力降大,导致安全销被剪断。

2.3 内管原料介质特性和处理工艺不当引起安全销被剪断

套管结晶器在日常生产过程中若原料介质中蜡含量偏高,含有太高的胶质、沥青质,含水以及处理过程中冷却速度过快,都会造成套管载荷大引起安全销被剪断。

若原料介质中蜡含量偏高在同样条件下浆液的饱和度变化速度快,操作中需较大的稀释比,即需要用更多的溶剂融化内管壁上的结晶蜡,一方面降低了处理量,增加了溶剂损耗和能耗,另一方面易造成内管堵塞、阻力降大导致安全销被剪断。

若原料介质中含有太高的胶质、沥青质,易在套管内壁上生成粘连的细微晶体;若原料介质中含水,超过最低析冰限,冰粒析出,这些都会造成刮刀阻力大导致安全销被剪断。

若在冷冻初期处理过程中冷却速度过快,套管内壁上也会形成细小晶体,造成刮刀阻力大导致安全销被剪断。

3 预防套管结晶器安全销被剪断的解决措施

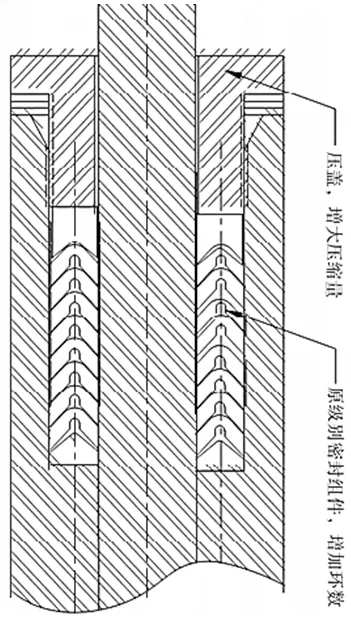

(1)通过改变填料盒内密封圈数量,同步增加压缩量的不同条件组合,最长可将套管结晶器无泄漏且安全销正常运转时间延长接近 50%,但此种工况下发生泄漏后已无法通过对填料盒密封圈压盖紧固,增加压缩量的方法止漏,当压缩量增加5%及以上时,安全销被剪断(如图2所示)。故对传动轴材质和局部表面处理进行试验寻找解决措施[2]。

图2 填料盒

方案1:母材45#,调质,局部表面渗氮处理;

试验情况:安装传动轴连续运转4 000 h后,开始泄漏,不断紧固可运行至5 700 h,此时泄漏量过大,加大压缩量勉强使用至5 900 h左右,安全销被剪断,拆检发现传动轴表面存在点蚀,已无法继续使用。

方案2:母材35CrMoA,调质,局部表面镀铬处理;

试验情况:安装传动轴连续运转5 800 h后,开始泄漏,不断紧固可运行至8 000 h,泄漏量过大,紧固至不漏状态,由于密封填料压得过紧,安全销被立即剪断,拆检发现传动轴表面镀层脱落、均匀磨损2 mm以上,已无法继续使用。传动轴如图3所示。

图3 传动轴

方案3:母材35CrMoA,调质,局部表面喷涂碳化钨;

试验情况:安装传动轴连续运转9 000 h后,开始泄漏,正常紧固填料,仍然泄漏,加大压缩量至不漏,勉强运转96 h左右安全销被剪断,拆检发现传动轴基本正常,填料受溶剂侵蚀而导致膨胀硬化。

由于方案3的试验发现9 000 h以上填料开始失效,而传动轴基本正常,故对填料进行选材试验(尤其重视耐侵蚀性)。

填料方案1:氟橡胶(FPM)具有耐高温、耐油性、耐腐蚀、抗老化等优良特点,故选作试验材料。通过试验发现其加工性差,弹性和透气性较低,可压缩量小,不能满足长周期无泄漏平稳运行。

填料方案2:聚四氟乙烯(PTFE)具有耐高温、化学性质好、耐腐蚀、摩擦系数低等优点,故选作试验材料。通过试验发现其硬度低,耐蠕变性差尤其是耐磨损性差,易冷流,不能满足长周期无泄漏平稳运行。

填料方案3:新型复合材料,改性聚苯酯(含聚四氟乙烯),通过试验发现其具有耐高温、耐侵蚀、摩擦系数低等特点,尤其是弹性和耐磨损性好,能满足9 000 h以上无泄漏平稳运行,将其与前两者对比,发现新型复合材料综合性能优于前两者。材料性能如表1所示。

表1 材料性能表

(2)刮刀选用合适的弹簧,材料一般采用1Cr18Ni9或60Si2Mn。弹簧载荷不宜过大或过小,最大工作载荷为0.2 MPa,最小工作载荷不小于0.1 MPa(含刮刀磨损后)。

(3)采用合适的处理工艺对原料介质进行严格处理,使其达到工艺卡片标准。首先对原料介质进行脱水、降低胶质、沥青质。其次控制好一、二次溶剂稀释比。一次稀释溶剂的作用主要在于稀释原料油降低黏度便于输送。同时提供必要的结晶条件,使结晶体生长良好,便于过滤。因此一次稀释溶剂的加入量就是要能完全溶解油,达到一定的滤速,降低换冷套管压力,便于原料输送。此时,若一次稀释比增大,虽使滤速加快,套管压力降低,但油收率下降、脱蜡温差上升,所需的冷冻负荷增大;而若降低一次稀释比,虽提高了油收率,减小了脱蜡温差,但会使油品黏度上升。若一次稀释比太低,还会造成缺乏稀释溶剂,油品粘度大,套管压力上升,安全销被剪断,由此可见,实际生产操作中,选择合适的一次稀释比,对提高产品质量、收率,保证平稳操作十分重要[3]。

脱蜡深度相近时,随着馏分的加重,总溶剂比要加大,一次稀释比也适当增加,但注意在保证套管压力的情况下应该尽量低点,对结晶效果最佳。加入二次稀释比,其作用是进一步稀释原料油,降低氨冷套管的压力,同时溶解油。它的加入,对脱蜡温差影响不大,但可以促使脱蜡油的收率上升,但当溶剂加入一定量后,对提升收率的作用会明显降低,同时冷冻负荷和回收负荷会有明显上升,故在正常生产中应选择好适宜的二次稀释比。所以在处理蜡含量偏高的原料介质时可以相应的增大稀释比,同时降低处理量,待套管载荷降低并稳定后再逐步提高处理量。最后在脱蜡过程的冷冻初期控制好温度,冷却速度不宜过快,当蜡的晶体初步形成之后,可适当提高冷却速度从而得到颗粒大、坚实,易过滤的蜡晶体[4]。

4 结语

通过现场实践可知,引起套管结晶器安全销被剪断的情况不是单一因素造成的,很可能同时存在着多种因素,因此要同步解决各类问题才能确保套管结晶器较长周期平稳运行。本文所述课题公司酮苯脱蜡装置于2019年6月检修期间对部分套管结晶器进行检修和分组对照试验,发现采用35CrMoA局部表面喷涂碳化钨的传动轴配合改性聚苯酯填料,更换全部弹簧,连续运行一个检修周期以上,未有安全销被剪断的情况发生,套管结晶器实现了较长周期平稳运行。