加氢装置减压塔底泵故障分析与优化设计

李立(中石化广州(洛阳)工程有限公司,广东 广州 510000)

0 引言

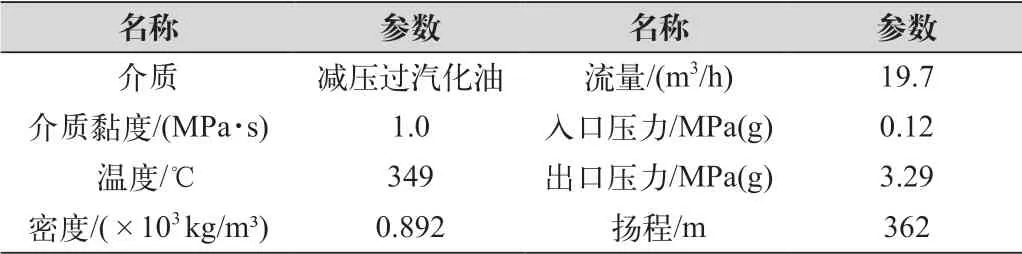

某石化公司沸腾床渣油加氢装置减压塔过汽化油泵,即位号1203-P-8309A/B的减压塔底泵,是H-oil、FRET等加氢工艺的关键设备[1-2],其主要技术参数如表1所示。运行过程中发现,该泵叶轮流道结焦块堵塞严重,焦炭颗粒以及催化剂粉末对过流部件的磨损较大,这些故障严重影响了沸腾床渣油加氢装置的安全稳定运行。

表1 模型泵主要几何参数

1 减压塔底泵结构

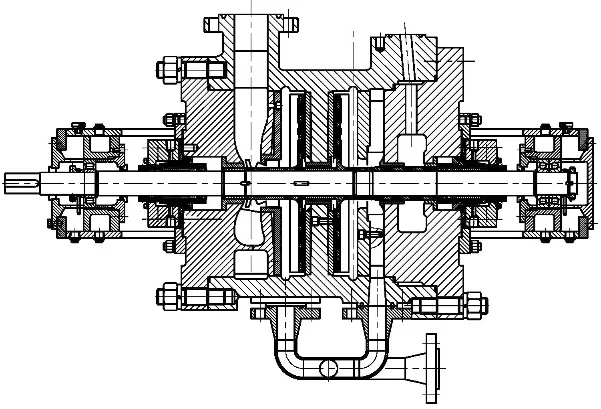

1203-P-8309A/B型减压塔底泵为两级双支撑小扬程大流量离心泵,设计转速为2 900 r/min。由于该泵运行在高温易燃区[3],出于安全运行考虑,对泵结构进行优化设计,如下图1所示。从图中可以看出,该泵采用两级背靠背旋流式结构,叶轮采用开式叶轮。介质经首级旋流叶轮加压,流经过渡流道进入次级叶轮再次加压并最终流出。泵体及泵盖上均设计有衬板,以保障泵装置的耐磨性。

图1 减压塔底过汽化油泵结构图

2 故障与原因分析

2.1 故障形式

减压塔底泵的故障形式多样,前人多针对振动异响展开研究。孙炯明[4]判定减压塔底泵的振动原因来自于水力不平衡,结合振动频谱图判定该泵残余径向力较大,并基于该泵运行工况点重新设计了叶轮得到了完全满足生产需求的新叶轮。张士伟[5]根据GP-3108塔底泵装置有效汽蚀余量计算结果,得出该泵异响原因是存在汽蚀现象,并提出了切割叶轮、增置诱导轮、采用正冲角等一系列解决措施。殷洪权[6]对比分析了叶轮优化、双吸叶轮和前置诱导轮对200YⅡ减压塔底泵汽蚀性能的影响,试验和实践结果表明扩大首级叶轮进口面积的同时增设诱导轮能够最有效地提高该泵的汽蚀性能。

然而,对于沸腾床渣油加氢装置减压塔过汽化油泵而言,泵送介质中存在大量的焦炭颗粒和催化剂粉末以及结焦块,致使其叶轮流道堵塞或磨损,造成塔底泵运行故障。据调查显示,该泵运行过程中普遍存在流道堵塞造成的停泵与叶轮破坏以及叶轮内侧面、流道隔舌部或泵盖内侧面磨损现象。对此,胡敬宁[7]基于CFD数值计算方法提出了针对塔底泵次级叶轮及流道的优化设计方案,结果表明减小蜗壳面积比,增大叶轮出口宽度可以有效减少回流现象。结合前人研究成果及该泵实际运行问题与环境,本文提出了针对加氢装置减压塔底泵流道堵塞、振动、磨蚀三类故障的诱导因素分析,并提出相应的优化设计方案。

2.2 原因分析

2.2.1 流道堵塞因素

从该泵的运行工况考虑,输送介质中沥青杂质含量较高,在高温高压的运行条件下,容易发生结块现象进而造成叶轮流道堵塞。就过流部件的结构设计而言,传统的离心泵叶轮及蜗壳设计难以实现压水室内前后腔体的贯通流动,对固相颗粒尤其是团状或絮状悬浊液的适应性较差,容易造成该泵叶轮流道堵塞,引发停泵故障。

2.2.2 异常振动因素

结合前人研究成果得出,水力不平衡及汽蚀现象是造成该泵振动异响的主要原因。基于必须汽蚀余量及装置有效汽蚀余量计算的计算结果判定,叶轮设计及流道设计符合该泵空化性能要求,且该泵运行入口压力较大不易发生空化。此外,该泵叶轮采用背靠背安装,正常运行时,轴系基本处于平衡的状态,只需对该泵刚性及转子动平衡进行计算校核即可。

2.2.3 部件磨损因素

从该泵的运行工况考虑,输送介质中焦炭颗粒和催化剂粉末硬度较高,在叶轮离心旋转作用下,容易造成内壳体衬里冲击磨损。此外,叶轮采用半开式结构,后盖板带有背叶片,背叶片的离心力迫使催化剂等重物不流入叶轮侧壁腔内,因固体颗粒浓度增大或集聚,此处侧壁存在加速磨损。综上所述,介质工况及流道水力设计原因造成的流道堵塞是加氢装置减压塔底泵故障的主要形式,可能造成停泵或叶轮破坏。同时,介质中硬质颗粒产生的磨蚀冲击对该泵使用寿命及机械密封也存在一定影响。

3 优化设计

3.1 破碎轮设计

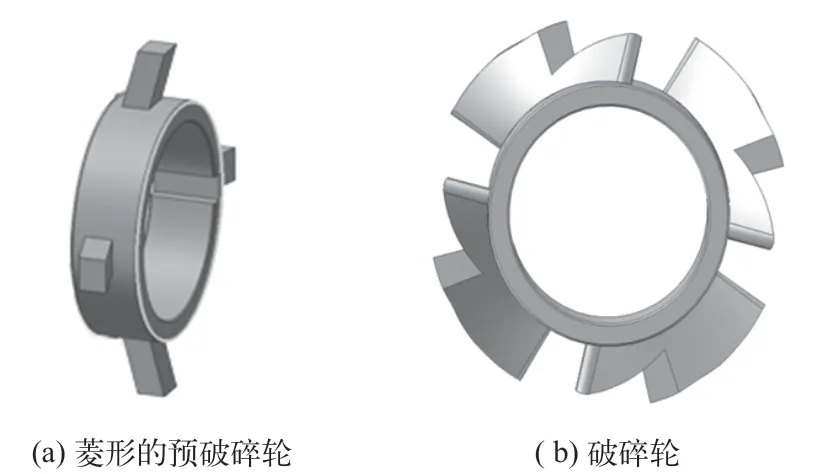

针对沥青杂质结块造成的叶轮堵塞现象,提出了预破碎轮与破碎轮组合设计的介质工况优化方案,其结构如下图2所示。

首先,在泵入口设计一个菱形的预破碎轮(如图2(a)所示),对泵入口的超大焦块进行破碎。其次,在预破碎轮后的叶轮前流道设计一个破碎轮(如图2(b)所示),该轮对进入叶轮的较大焦块进行破碎,防止焦块堵塞叶轮流道。破碎轮设计有4个破碎齿,齿面保留棱角,通过键连接实现与泵轴的同步转动。当焦块经过叶轮入口流道时,由于破碎轮和固定板相互绞合的作用,实现了介质中较大焦块的细化功能。此外,由于破碎轮位于泵装置最前端,为了增加其使用寿命,对轮表面进行硬化处理,提高其耐磨性。设计得到的破碎轮进口直径为108 mm,轮毂直径为70 mm,进口流速v=1.05 m/s,转速n=2 950 r/min,破碎后的焦块最大颗粒外径在4.5 mm左右。

图2 预破碎轮与破碎轮结构图

3.2 无堵塞流道水力设计

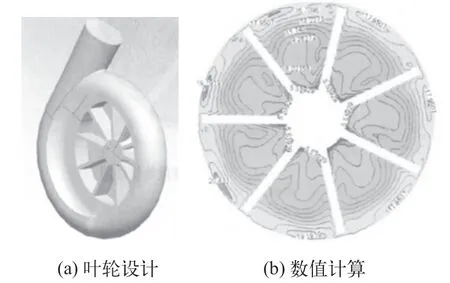

由于传统叶轮水力设计不考虑流道堵塞的情况,文章采用旋流泵结构进行叶轮设计(如图3(a)所示),旋流泵的主要结构特点是叶轮退缩在压水室后面的泵腔内。当叶轮旋转时,叶轮和前端压水室空腔容易形成贯通流和循环流,减少固相颗粒或结块对于叶轮流道的堵塞作用。本文基于对叶轮与压水室腔体流体域的三维不可压湍流流动数值计算(如图3(b)所示),验证了叶轮流道及叶片设计的合理性。经实践,该叶轮结构简单,容易制造,运行平稳;无堵塞,性能良好,磨损程度较小。

图3 旋流泵泵腔设计与腔内流体域数值计算

3.3 耐磨衬板及机械密封设计

由于焦炭颗粒和催化剂粉末对泵体的磨损作用主要集中在内衬,设计采用易于更换和拆卸的耐磨衬板,以3~5年为一个周期进行更换。同时,基于闭式叶轮结构在前后盖板处设置副叶片,副叶片的离心力迫使催化剂类重物不流入叶轮侧壁腔内,充分解决此处因固体颗粒浓度增大或集聚造成的侧壁加速磨损现象。此外,为了阻止固体颗粒进入机械密封腔和降低机械密封腔的介质压力,在机械密封腔和泵腔中间设计了一个平衡管,连通泵进口与泵腔和机械密封腔,泵腔内含有固体颗粒的介质经过节流衬套节流后进入平衡管。

4 结语

文章通过对沸腾床渣油加氢装置减压塔过汽化油泵的运行故障分析,得出了流道堵塞是该泵的主要故障,而颗粒磨损也对泵稳定运行和使用寿命存在一定影响的结论。综合破碎轮组合设计方法、旋流泵叶轮结构设计方法及耐磨衬板与机械密封结构设计,文章设计得到了满足现场使用需求的减压塔底泵。该泵运行安全稳定可靠,能够实现较大焦块的破碎和较小颗粒的研磨,叶轮采用全开式旋流泵结构进而缓解流道堵塞现象。