双效精馏节能技术研究进展

王凌燕(烟台国邦化工机械科技有限公司,山东 烟台 264000)

0 引言

在化学生产技术迅速发展和进步的背景下,分离作为非常关键的过程,直接决定着产品的质量和利润。蒸馏是通过几个部分气化和多个部分冷凝高度分离液体混合物的操作过程。其优点已被广泛推广并用于化学生产中,并取得了优异的效果。因此,与其技术和工艺有关的节能措施取得了新的发展。

1 精馏技术应用的基本原理

精馏技术的原理与蒸馏原理非常相似,但是与蒸馏相比,精馏原理更为先进。蒸馏操作的主要原理是根据反应物的不同物理特性实现原料分配[1]。通常,大部分的专业蒸馏工作都在蒸馏塔进行。收到气化物质后它们中的大多数位于性能不同的平板上,并利用底部蒸气的热能传递效应引起传质反应。最后,由于自身质量的差异,将平板上的汽化材料分离。剩余的汽化物料可以通过在固定温度范围内的蒸发而到达塔的顶部,然后通过塔顶的冷凝水进行冷凝和回收。常规蒸馏过程在塔顶消耗大量热量,这也是那个高能量消费的关键原因[2]。利用精馏技术,合理回收和利用这部分热量,有效降低能源消耗,提高能源使用效率,进一步达到节能减排的目的,可以获得更多的经济效益[3]。

2 化工精馏高效节能技术开发

2.1 分级换热节能

在传统的化学蒸馏过程中,蒸馏釜在底部加热。这种加热方法通常需要更长的加热时间,以使蒸馏器的内部温度仍满足要求。同时,在底部加热的情况下,很容易在中部和顶部引起低温,而在静止器中引起较高的底部温度。在发展高效节能的化学蒸馏技术的过程中,可以对这种传统的加热技术进行创新。充分利用分层换热节能技术,在釜体中间安装多个换热器。在这种新模式下,一旦蒸馏器中存在温差,就可以充分利用安装在中间的加热器对。在传统模式下,对中间部分进行加热可避免因蒸馏器中的温差过大而导致的热损失,从而减少了蒸馏器底部的加热时间,并减少了能耗。另一方面,在新技术的应用下,在化学精馏过程中,不需要使用大量的冷凝剂,提高了热利用率[4],有节能的效果。

2.2 多效精馏节能

多效蒸馏节能技术是使用压力和运行温度升高的蒸馏塔。在这种类型的蒸馏塔中,进了各种等量的材料。这些材料可以充分利用高成分塔的热量。最终将热能供给低分量塔的再沸器,实现了节能。另外,浓缩高成分塔,减少对冷源水的能源消耗,还能降低低成分塔的热能消耗,达到节能的目的。根据实际应用,将多效蒸馏节能技术分为三个过程如下[5]:(1)对流程过程:高低压对流过程采用塔式双进材料。也就是说产品可以从塔底和塔顶输出。再沸器的热能是从塔的顶端提供的。高压冷凝器最终达到节能的目的。(2)逆流过程:蒸汽进入高压蒸馏塔,原料送往低压蒸馏塔,低压蒸馏塔的热量提供给高压蒸馏塔,最终达到保存效果。在逆流过程的双重效应过程中,第一个加热蒸汽从高压塔进入,第二个原料从低压塔进入。低压塔内再热器的热源主要来自高压塔。(3)下游工序:将原料依次送往高压蒸馏塔和低压蒸馏塔。高压蒸馏塔底部液体向低压蒸馏塔底部提供热量,满足节能效果。

3 双效精馏的类型与发展

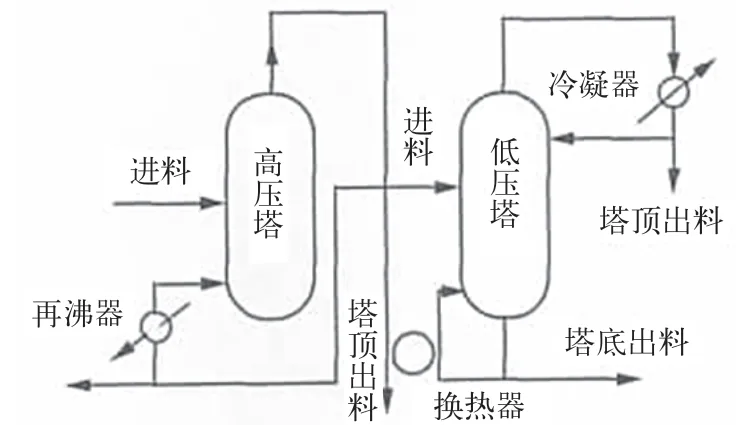

双效果蒸馏主要是使用两个蒸馏塔的不同操作压力设计的。以加压精馏塔冷凝器为热源加热常压精馏塔再沸器(热井),再沸加压精馏塔冷凝器和常压精馏塔。器结合合成冷凝再沸器,实现热集成,达到节能目的。根据供给方向和操作压力梯度方向是否一致,双重效果蒸馏分为三种。双重效果的下游流(高压塔供给)和双重效果的逆流(低压塔供给)[6]。

3.1 双效顺流流程

双效流程提供下游流热高压塔,蒸汽的冷凝热高压塔的顶部用于重沸器在低压塔的底部,底部液体的高压塔被用作原料低压塔的液体。其流程如图 1所示。

图1 顺流双效精馏流程

近年来,下游双效节能主要是利用AspenPlus化学模拟软件中的RADF-AAC模块使用热力学计算模型模拟了过程。把能源消耗作为目标函数,决定了塔顶蒸汽量作为决定变量,决定了最佳运行条件。其主要包括两个塔的操作压力,确定操作温度、回流比、供应位置和最佳过程流

3.2 双效平流流程

双效平流主要提供高塔和低压塔,塔顶和塔底有产品回收。工作蒸汽方向与双重效应的下游蒸馏方向相同。将浓缩高压塔顶部放出的潜热用作低压塔再沸器的热源,大大节约了能源。平流二重效果蒸馏工艺适用于分离低沸点的成分,浓度大于高沸点组分浓度的双组分体系。当热源温度较高,再沸器内存在足够的传热温度差且需要高回流比时,最好采用平流双效蒸馏。

4 加强高效节能精馏技术应用开发的措施

4.1 完善操作条件

利用软件对蒸馏过程进行模拟,可以对操作条件进行研究和分析。蒸馏塔的关键操作条件包括操作压力、操作温度、板压降,供应位置、理论板数、回流比、恢复顶部和底部的列、内容重要的组件栏的顶部和底部,热负荷的顶部和底部列等。这些工况可根据实际生产需要作为变量操作。通过灵敏度分析、设计规程或优化技术确定最佳的分离效果,获得最小的冷凝负荷和再沸器的热负荷,达到节能降耗的目的[7]。

4.2 充分运用中间换热装置节能

由于塔底与塔顶温差大,可增设中间热交换器,平衡冷热。一次蒸馏塔的上部的温度大幅上涨或下跌,板块之间的电容可以安排在蒸馏部分和低级的制冷剂可以作为冷源,从而达到节约目的的主冷凝器的高级消费有利于减少能源消耗。同样,如果蒸馏塔的低温变化较大,可以在蒸馏层的调色板之间设置中间再沸器。通过减少再沸器的高品位热的消耗,可以降低蒸馏塔的热能,有效提高热效率,达到最高的节能效果。

4.3 多塔精馏分离序列的优化

在化学蒸馏过程中,为了减少后续设备的材料要求并确保稳定的运行,有必要去除那些容易引起系统腐蚀和结焦的零件。将进料分成分子数相近的两种料流,根据塔顶和塔底之间的1:1分馏比进行设置,并根据降低塔顶产品挥发性的步骤一一回收。结合各组分沸点的差异,实现高效分馏。

4.4 多效精馏

多效精馏将原料大致分为N份进给料,压力升高后分别送往N基精馏塔。N基塔也依次提高操作温度。压力和温度首先从高塔的上蒸汽向相对较低的塔的再沸器供热,并进行冷凝和类推。这节省了低压塔再沸器的能量消耗和高压塔的冷凝设备消耗水量。在这个系统中,只要向第一高气压塔提供热量,系统就会运作。所需能源约为单塔能源消耗的1/N。如果串联使用三个塔,则将具有三重效果。蒸馏技术仅使用以前能耗的1/3,达到节能范围的67%,节能效果特别显着。对于双效,它可以节省50%的能量,对三效η的双效增加17%,对四效η的三效仅增加8%。可以看出,在多效蒸馏后,由多种效果形成的节能效果持续降低,因此,一般使用工业上的双重效果精馏。根据加热蒸气和物质的流动被分成对流,有流动和逆流三种。

5 结语

在以往的化学工业中,蒸馏技术是重要的生产技术,但是这个技术的过程更加复杂,消耗大量的能量。因此,有必要对传统的蒸馏技术进行改进,以在生产过程中达到节能效果。本文主要分析了化学蒸馏技术的相关原理,改进了各种蒸馏节能技术的方法,分析了现有化工公司在蒸馏节能技术上的局限性,提出了有针对性的措施,促进化工行业蒸馏和节能技术的创新。