广东某含铜污泥冶炼渣富集工艺研究

饶金山 吕昊子 陈志强 胡红喜 刘 勇 蒋 英

(1.广东省科学院资源综合利用研究所,广东广州510650;2.稀有金属分离与综合利用国家重点实验室,广东广州510650;3.广东省矿产资源开发和综合利用重点实验室,广东广州510650)

我国每年产生重金属污泥约6 000万t,含铜0.1%~3%[1]。重金属污泥烧结熔炼产量巨大,是重要的二次铜资源[2]。含铜污泥产生的铜渣含铜1.0%~3.0%,品位低于烧结熔炼的入炉品位(一般要求>8%),直接烧结熔炼成本高。但其中某些金属含量是金属矿开采品位的数倍,直接堆置不仅造成铜资源浪费,而且污染环境[3]。因此,开展铜渣的综合利用研究,对提高铜资源的循环利用率、降低我国铜资源对外的依存率和保护生态环境具有重要意义。

目前铜渣主要采用还原熔炼贫化、熔融还原和湿法冶金等方法回收铜[1],但预先物理富集再冶金处理是更经济的方法,浮选是最常用方法[4-7],其次为焙烧—磁选[8-11]。含铜污泥经过烧结熔炼后铜主要以金属铜、铜合金和铜铁矿形式存在,现有铜渣富集研究主要集中于铜精矿冶炼渣,而含铜污泥冶炼渣的研究涉及较少。为使产品的铜品位达到入炉品位要求,本研究以含铜污泥冶炼渣对象,开展了浮选富集工艺研究,以确定最佳的浮选药剂制度及合理的工艺流程,为类似含铜污泥冶炼渣的综合利用提供技术借鉴。

1 铜渣性质

1.1 化学多元素分析

该铜渣取自广东某环保企业,该企业采用鼓风炉熔炼法处理含铜污泥,得到粗铜和铜渣。对铜渣进行化学多元素分析,结果见表1。

由表1可知,铜渣中铜品位为3.50%,远高于硫化铜矿床铜的最低工业品位0.4%[13],具有重要的回收利用价值。

1.2 铜渣的矿物组成

对该铜渣进行矿物组成分析,结果见表2。

由表2可知,铜渣主要由含铜物质、铁氧化物和硅酸盐渣相物质组成。含铜物质以金属铜和铜镍锡合金为主,少量铜铁矿;主要脉石矿物为辉石和黄长石。在硫化矿捕收剂体系下,含铜物质与铁氧化物、硅酸盐基质可浮性相差大,可直接使用硫化矿捕收剂浮选分离富集。

1.3 含铜物质的粒度分析

含铜物质的粒度分析结果见图1。

由图1可知,含铜物质在0.01~2.56 mm均有分布,但以微细粒级居多,其中-0.01 mm难选粒级占有率约为55%。

1.4 主要含铜物质的嵌布状态

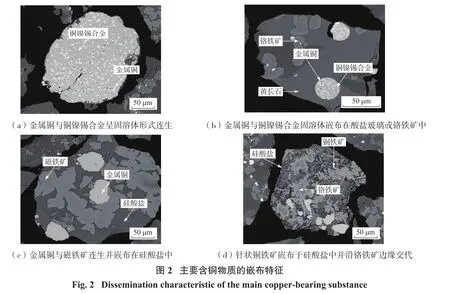

为查明铜渣中含铜物质的嵌布状态,对其进行扫描电镜分析,结果如图2所示。

从图2可以看出,金属铜主要以2种形式存在,一种是金属铜与铜镍锡合金呈固溶体形式连生(图2(a)和(b)),金属铜粒度仅10 μm左右,铜镍锡合金颗粒更粗;另一种是金属铜嵌布在硅酸盐玻璃相中,且与磁铁矿紧密连生(图2(c)),粒度为50 μm左右;少量针状铜铁矿嵌布于硅酸盐玻璃中,并沿铬铁矿边缘交代(图2(d))。以上结果表明,含铜物质嵌布特征复杂,通过重选或磁选难以回收。

1.5 铜渣磨矿产品的粒级分析

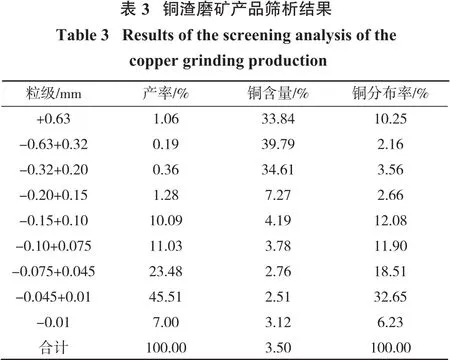

将铜渣磨至-0.075 mm占85.76%后进行筛分分析,结果见表3。

由表3可知,+0.15 mm粒级的累计铜品位22.56%,超过了二级铜精矿铜品位要求,可直接作为铜精矿。

2 试验药剂及设备

试验中所使用的药剂包括:丁基黄药(工业级),松醇油(工业级),盐酸(分析纯),氢氧化钠(分析纯)。

试验中所使用的设备包括:颚式破碎机(型号PE-150 mm×250 mm)、辊式破碎机(型号2PGX-400)、锥形球磨机(型号XMQ-240 mm×90 mm),XFD-II型挂槽式浮选机(容积为0.5 L、0.75 L、1.0 L、1.5 L),电热鼓风烘干机(型号LU-920),矿物解离分析仪(MLA-650,内集成了扫描电镜)。

3 富集工艺研究

3.1 浮选探索试验

铜渣常用的捕收剂有黄药[12-16]、黑药[17-18]或组合捕收剂[19],起泡剂主要为松醇油[20]。本试验以丁基黄药为捕收剂、松醇油为起泡剂,铜渣磨细后不添加pH调整剂(粗选矿浆pH=11),采用“1粗2扫”,进行浮选探索试验,具体流程及药剂制度见图3,结果见表4。

由表4可知,粗精矿的铜品位可达11.71%,铜回收率为69.51%,表明浮选可有效回收铜渣中的铜。

3.2 浮选条件试验

为进一步提升浮选指标,开展了磨矿细度、pH值、捕收剂用量等条件试验,以确定合理的浮选工艺参数,具体试验流程见图3。

3.2.1 磨矿细度试验

在粗选丁基黄药用量为100 g/t、松醇油用量为40 g/t、粗选矿浆pH为11的条件下,考察磨矿细度对尾矿指标的影响,结果见图4。

由图4可知,磨矿细度对浮选指标有重要影响,当磨矿细度从-0.075 mm占60.52%增加到-0.075 mm占85.76%时,尾矿中铜的品位从1.29%下降到0.70%,铜回收率从27.04%下降至12.66%。当磨矿细度进一步增加到-0.075 mm占90.62%时,尾矿中铜的品位和回收率均呈上升趋势,因此确定最佳磨矿细度为-0.075 mm占85.76%。

3.2.2 粗选pH值试验

在磨矿细度为-0.075 mm占85.76%、粗选丁基黄药用量为100 g/t、松醇油用量为40 g/t的条件下,考察粗选pH值对粗精矿指标的影响,结果见图5。

由图5可知,随着粗选矿浆pH的升高,粗精矿铜的回收率逐渐增加,而铜的品位则逐渐下降;当粗选矿浆pH值为11时(不添加pH调整剂),粗精矿铜的品位为12.33%,铜的回收率达到73.70%,继续升高粗选矿浆pH,铜的回收率略微增加,但此时浮选泡沫变粘,不利于浮选过程。综合考虑,确定粗选矿浆的最佳pH值为11,此时不需要外加pH调整剂。

3.2.3 丁基黄药用量试验

在磨矿细度为-0.075 mm占85.76%、松醇油用量为40 g/t、粗选矿浆pH为11的条件下,考察丁基黄药用量对粗精矿指标的影响,结果见图6。

由图6可知,当丁基黄药用量为100 g/t时,粗精矿铜的品位为12.33%、铜的回收率为73.67%。继续增加丁基黄药用量,铜的回收率小幅上升,而粗精矿中铜的品位大幅度降低。综合考虑品位和回收率,确定粗选丁基黄药的最佳用量为100 g/t。

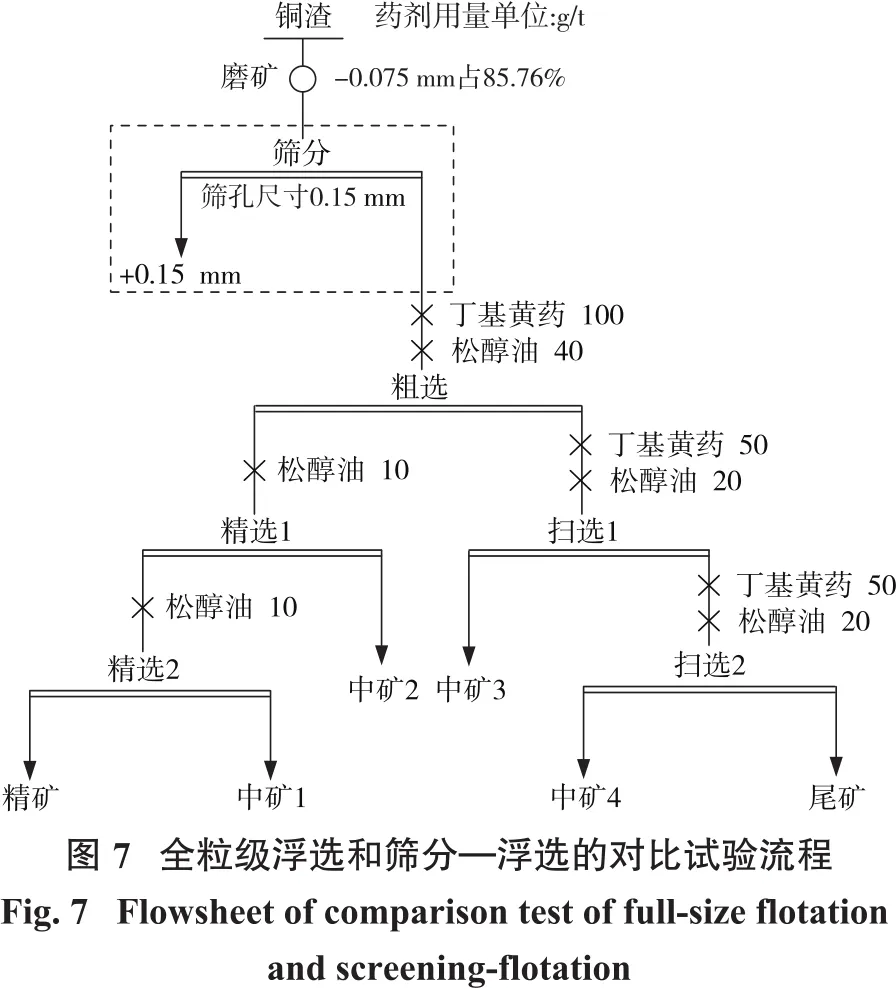

3.3 浮选开路试验

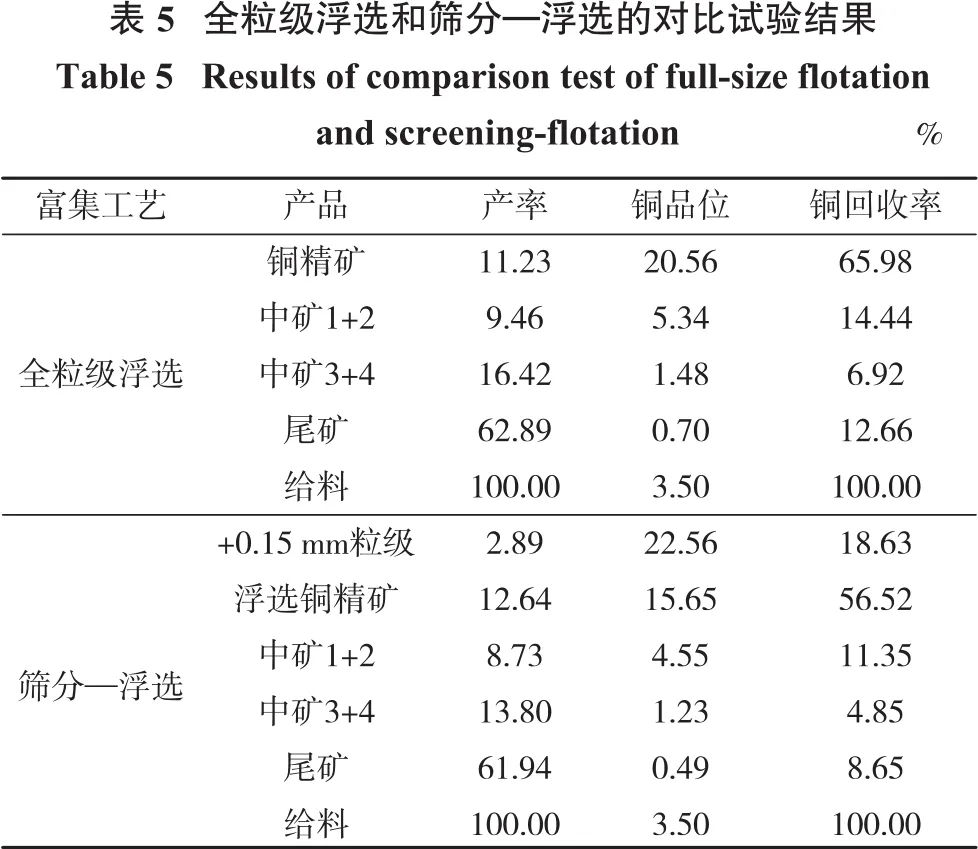

由筛分结果(表2)可知,+0.15 mm粒级产品可直接作为铜精矿,为此,本试验在最佳的磨矿条件和药剂制度下,采用“1粗2精2扫”工艺进行了全粒级浮选和筛分—浮选的对比研究,具体药剂制度及流程见图7,结果见表5。

由表5可知,全粒级开路浮选最终可获得铜品位为20.56%、铜回收率为65.98%的铜精矿;而筛分—浮选最终可获得铜品位15.65%、铜回收率56.52%的浮选铜精矿和铜品位22.56%、铜回收率18.63%的+0.15 mm产品,铜综合回收率达75.15%,尾矿铜品位降低至0.49%,由此可知筛分—浮选流程要优于全粒级浮选流程。

3.4 闭路试验

在全粒级浮选和筛分—浮选开路试验的基础上,进行了闭路试验,试验流程见图8。试验中发现全粒级浮选的中矿明显累积,导致闭路不稳定、金属量不平衡,而筛分—浮选流程闭路容易稳定、金属量平衡,因此,仅将筛分—浮选结果列于表6。

由表6可知,通过筛分—浮选工艺流程可有效回收铜渣中的铜,最终+0.15 mm和浮选精矿的综合铜回收率为85.15%、铜品位为11.90%,满足含铜污泥回炉要求。该结果表明,通过预先筛分,可有效解决中矿累积的问题,稳定浮选过程。

4 结论

(1)含铜污泥冶炼渣的铜品位为3.50%,铜主要以金属铜和铜镍锡合金的形式存在,嵌布粒度微细,而且含铜矿物间嵌布关系复杂。

(2)在磨矿细度为-0.075 mm占85.76%的条件下,以丁基黄药为捕收剂,松醇油为起泡剂,全粒级开路浮选最终可获得铜品位为20.56%、铜回收率为65.98%的铜精矿;而筛分—浮选最终可获得铜品位15.65%、铜回收率56.52%的浮选铜精矿和铜品位22.56%、铜回收率18.63%的+0.15 mm产品,铜的综合回收率达75.15%,尾矿铜品位降低至0.49%。

(3)全粒级闭路浮选中矿易累积,而筛分—浮选闭路试验流程稳定,最终+0.15 mm产品和浮选精矿的综合铜回收率为85.15%、铜品位为11.90%,满足回炉冶炼要求。