变压器散热器改进喷淋装置降温效应研究

李春,刘纪堂,章浩,林碧仁,黎进光,许云宇,刘刚

(1.广东电网有限责任公司东莞供电局,广东 东莞 523000;2.华南理工大学 电力学院,广东 广州 510641)

油浸式电力变压器是电网中的核心设备,其可靠性直接影响到整个电力系统的运行安全[1-2]。变压器的负载能力和使用寿命主要取决于变压器的热特性,即变压器内部向外的散热能力,过高的内部温度会加速变压器绝缘性能的劣化[3]。近年来,随着我国供电需求的增加,变压器的容量也在增加,导致变压器漏磁场产生的损耗也随之增大,变压器内部发热增加[4-5]。此外,我国电网中运行时间超过20年的变压器数量较多,这些变压器的冷却系统存在结构陈旧、冷却效率低等缺点,严重影响了变压器的散热效果[6]。因此,改进在运变压器冷却系统,降低变压器油温升,对于保证变压器的安全运行具有重要意义[7-8]。

片式散热器是油浸自冷式电力变压器的主流散热器[9-10],当前采取提高片式散热器散热效率的体外辅助冷却降温措施主要有[11]:①机械增强通风法——在散热器的侧边或者下方加装轴流风机,加快散热片间隙中冷却空气的流速[12],从而更多、更快地带走散热器散发的热量,有一定的降温效果,但是轴流风机噪声较大;②喷淋法——将自来水喷淋在变压器的散热片上[13],利用水的流动带走散热器的热量,降温效果较好且安装方便,现场适用性强;③雾化冷却法——加压后经喷嘴雾化喷出微细水汽雾滴,这大大增加了雾滴与散热片的接触面积,水雾吸热蒸发汽化后带走热量,降温效果明显,但是雾化装置造价较高,且制作麻烦。因此,综合适用性和造价的考虑,安装水管喷淋的方法在变压器现场最具备实用价值。

本文首先简单阐述变压器的传热机理、竖壁降膜流动的传热传质过程以及射流撞壁形成液膜机理,作为变压器散热效率改善方法的理论基础;随后,搭建竖壁降膜模拟实验平台,得到最佳的喷淋孔间距与最佳入射角;最后,根据模拟实验结果设计普通喷淋方案和改进喷淋方案的对比实验,并搭建110 kV油浸自冷式变压器散热器进出油口温度监测平台,验证改进喷淋方案的降温效果。

1 理论基础

1.1 油浸自冷式变压器的传热过程

在变压器油箱内部,绕组和铁心在运行过程中产生损耗而发热,以热传导、热对流的方式加热周围的变压器油[14-15],受热以后的变压器油密度减小,从而在油箱内产生了自下而上的流动[16]。热油在重力的作用下从上集油管流入散热片的各个油道,片式散热器以热对流和热辐射的方式与周围环境进行热交换[17],热油经冷却后将会从下集油管流回变压器油箱,图1即为油浸自冷式变压器油循环路径。

图1 油浸自冷式变压器油循环路径Fig.1 Oil circulation path of ONAN transformer

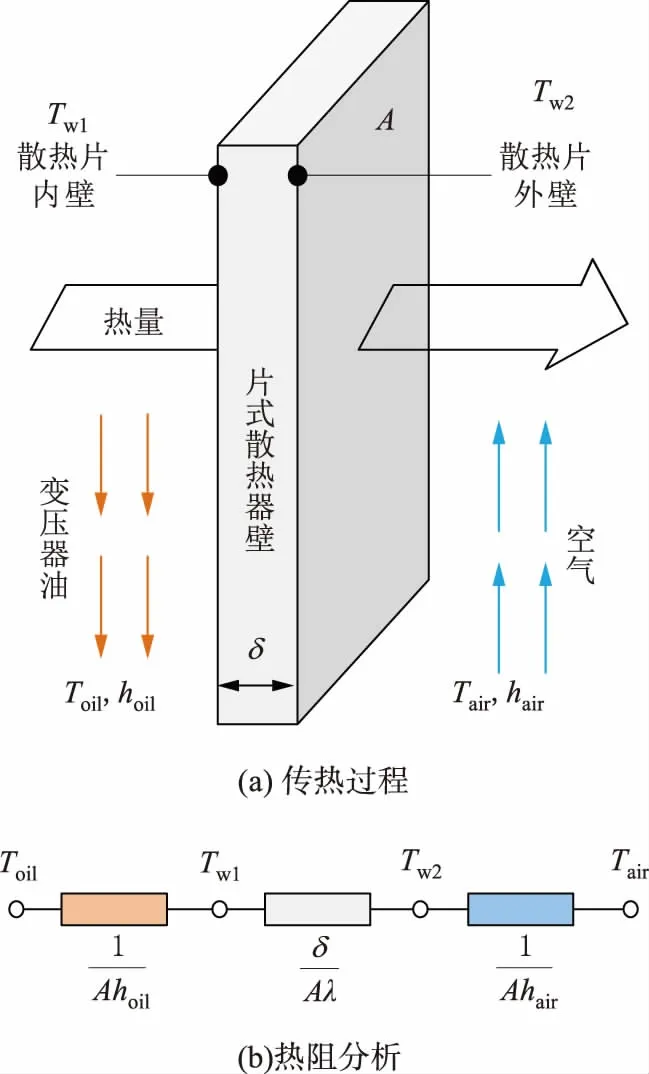

可见,片式散热器在变压器的整个降温过程中起到了重要的作用。变压器油在片式散热器中的传热过程如图2(a)所示,可以分为:①变压器油与片式散热器内壁的对流换热;②片式散热器的内壁与外壁的热传导;③片式散热器外壁与周围空气的对流换热以及辐射换热。将上述传热过程以热阻形式表示,如图2(b)所示。图2中:Toil为变压器油温度;Tw1为片式散热器内壁温度;Tw2为片式散热器外壁温度;Tair为空气温度;hoil为变压器油侧对流换热系数;hair为变压器空气侧对流换热系数;δ为散热片的厚度;λ为散热片的热导率;A为换热表面积。

图2 变压器油在片式散热器中的传热过程及其热阻分析Fig.2 Heat transfer process and thermal resistance analysis of transformer oil in panel type radiator

由图2可知,片式散热器传热的总热阻[17]

(1)

可得片式散热器总传热系数

(2)

由牛顿冷却公式可以计算出散热器的换热量

(3)

式中ΔT为换热温差,即散热器中油温与空气温度两者之差。

综合式(1)—(3),可以看出:①变压器散热器长期受到酸、碱、灰尘等条件的作用,在散热器壁面形成了“污垢热阻”,换热效果恶化;②当油浸自冷式变压器处在高温高负荷时期,居民用电量增加,而散热器外壁与环境温度温差减小,空气侧的对流换热量减小。综上可见,当内部发热量增加时,散热器却无法将热量有效地散发出去,容易导致变压器出现油温过高的问题[18];因此,研究油浸自冷式电力变压器散热效率的提升措施具有重要的实际意义。

1.2 竖壁降膜流动的热传递过程

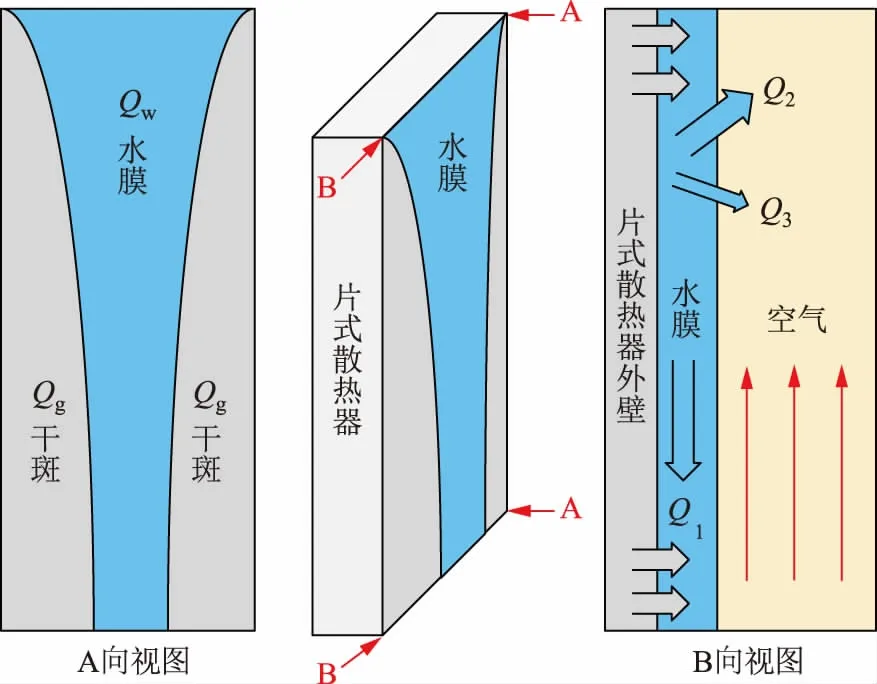

水从PVC管件的喷淋孔喷出,沿着竖直放置片式散热器的外壁流动,可将喷淋降温的传热过程等同为竖壁降膜流动的热传递过程。在片式散热器的内壁有变压器油流过,而外壁面上有液膜覆盖,在重力的作用下液膜沿着片式散热器的外壁面向下流动,受热的空气以一定的速度竖直掠过液膜表面,与液膜发生热质交换。因此竖壁降膜流动的换热过程[19]可分为:

a)热量从变压器油通过片式散热器内壁面导热传递到散热片的外壁面。

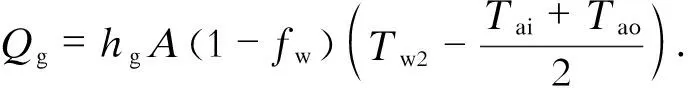

b)当散热片外壁水膜不完全覆盖(即存在干斑)时,液膜和干斑分布示意图如图3的A向视图所示,此时,散热片外壁一部分与空气接触,另一部分被水膜覆盖。部分热量Qg通过干斑与空气对流换热带走,剩余热量Qw通过对流换热传递至水膜,即散热器的总换热量

Q=Qw+Qg,

(4)

(5)

式(5)中:hg为干斑的换热系数;fw为液膜覆盖率;Tai、Tao为空气的进出口温度。

c)如图3的B向视图所示,水膜与散热片外壁面的对流换热转化为3个部分[19]:①水膜与空气之间的对流换热(换热量为Q3);②空气与水膜的交界面处,水膜以汽化潜热的方式与空气进行热传质(换热量为Q2);③由于水膜未完全蒸发,剩余水膜沿着散热片外壁向下流动,水膜吸收壁面的热量转化为水膜的内能(换热量为Q1),引起水膜温度的变化。即:

Qw=Q1+Q2+Q3,

(6)

(7)

(8)

Q1=cpwm(Two-Twi).

(9)

式(7)—(9)中:Twi、Two为水的进出口温度;hm为传质系数;γ为汽化潜热;dai、dao为空气的进出口含湿量;dw为气液交界面含湿量;cpw为水的定压比热容;m为水的质量流率。

图3 竖壁降膜流动的热传递过程Fig.3 Heat transfer process of falling film flow on vertical wall

根据式(4)—(9),水膜吸收来自散热片外壁的绝大部分热量,同时还在交界面处以相变潜热方式携带大量的热量转移到空气中。可见,水膜在整个竖壁降膜流动传热过程中起到了非常重要的作用;因此,采用水管喷淋降温的关键就是提高水膜在散热片外壁的覆盖范围,即后续实验方案的设计目的为提高散热片外壁的水膜覆盖率。

1.3 射流撞壁形成液膜的过程

水从PVC水管件的喷淋孔中喷出,并在散热片壁上形成液膜的过程,可以采用射流撞壁形成液膜的理论进行分析。冷却水在PVC管件中流动,经过喷淋孔时在水压作用下形成射流,以一定的射流入射角(射流方向与散热片壁面的夹角,图4中θ即为射流入射角)射向散热片壁,形成的液膜沿壁面向下流动带走散热器的热量。

影响射流的冷却液膜覆盖情况的因素较多,包括射流入射角、射流速度、射流喷淋孔间距和壁面粗糙度等,而这些因素中射流入射角是影响液膜覆盖情况最明显的因素之一。射流入射角决定了射流撞击散热片壁面时的法向速度和射流从喷淋口处直至撞击点间的距离。若入射角过大,射流撞击到壁面后会发生液滴飞溅以及反弹的现象,降低冷却效果;入射角过小,射流出口后的自由行程过大,影响液膜的覆盖情况[20-21]。

此外,喷淋孔间距也对液膜的覆盖情况有一定影响。通过减小相邻喷淋孔之间的间距可以增加喷淋孔数,进而改善液膜的铺展情况;但是孔数过多会导致每个喷淋孔的压力过小,使得射流速度过小,影响液膜的铺展。在片式散热器中安装PVC水管件的实际情况中,射流角度和喷淋孔间距是最容易调节的参数;因此,提高散热片壁面的液膜覆盖率的关键在于寻找最佳的射流入射角和喷淋孔间距。

2 模拟实验

2.1 模拟实验平台的搭建

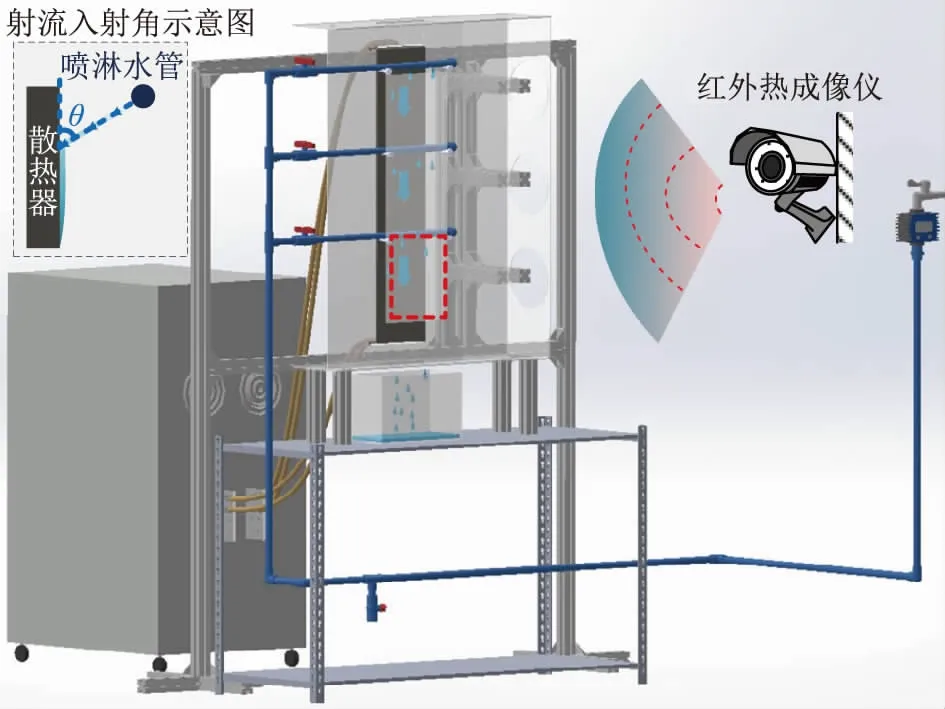

为了对比不同射流入射角下和不同喷淋孔间距下冷却液膜的覆盖情况,本文搭建了竖壁降膜流动的模拟实验平台,如图4所示。

图4 竖壁降膜流动的模拟实验平台Fig.4 Simulation experimental platform of falling film flow on vertical wall

实验平台由刷漆后的钢板(模拟片式散热器外壁)、大电流发生器(模拟发热源)、有机玻璃、流量计(控制喷淋量)、PVC水管组件以及红外热成像仪等仪器设备构成。由于整体实验台的材质采用不透红外光的有机玻璃,在部分区域用保鲜膜代替有机玻璃以便拍摄,如图4中虚线方框所示。本实验可通过分析红外热成像仪捕获的温度场并结合图像处理方式,计算出水膜的覆盖范围。

2.2 不同喷淋孔间距的液膜覆盖率对比分析

根据1.2节分析可得,液膜在整个竖壁降膜流动传热过程中起到了非常重要的作用,且PVC水管的喷淋孔间距对液膜覆盖率有一定影响,为此,本文通过模拟实验平台进行不同喷淋孔间距下的喷淋实验,对比分析喷淋孔数为6(孔间距为3.4 cm)、9(孔间距为2.1 cm)和18(孔间距为1 cm)下的液膜覆盖情况。在进行模拟实验时,通过流量计将喷淋量控制在0.2 L/min,并且保持射流入射角度为60°。与此同时,通过大电流发生器给涂漆后的钢板通420 A的电流(此电流值为内部损耗全部通过散热片散发等效计算而来),待钢板温度基本维持不变时,开启喷淋装置。待钢板表面液膜稳定后,使用红外热成像仪捕捉散热片的温度场,所捕捉的3种喷淋孔间距下的温度场如图5所示。为了定量比较不同方案的液膜覆盖率,本文借助PS软件分别计算液膜覆盖区和散热片外壁面的像素点数,两者的比值就是散热片的液膜覆盖率。计算所得的液膜覆盖率标注在图5中。

图5 不同喷淋孔间距下的钢板温度场热成像Fig.5 Thermal imaging of steel plate temperature field under different spray holes distances

由图5可以看出,随着喷淋孔间距的减小,液膜覆盖率也随着变大:在喷淋孔间距为3.4 cm时的液膜覆盖率仅为8.56%;当喷淋孔间距减小到1 cm后液膜覆盖率提升至12.82%,相比之下提高了50%的液膜覆盖率。受限于装置的尺寸,不能在PVC水管上打过多的喷孔,因此模拟实验的最优喷淋孔间距为1 cm。

2.3 不同射流入射角的液膜覆盖率对比分析

根据前述实验得到的结论,将PVC水管的喷淋孔间距调整为最佳间距1 cm(喷淋孔数18),在保持喷淋孔数为18的基础上,进行不同射流入射角度下的喷淋实验,对比分析入射角度为30°、45°、60°和90°下的液膜覆盖情况。使用红外热成像仪捕捉散热片壁面的温度场,所捕捉的几种射流入射角下的温度场如图6所示。不同入射角度下的液膜覆盖率同样采用PS软件计算,结果标注在图6中。

图6 不同射流入射角下的钢板温度场热成像Fig.6 Thermal imaging of steel plate temperature field under different jet incident angles

由实验结果可知,随着入射角度的增大,液膜覆盖率呈现先增大后减小的趋势:在入射角为30°时,由于自由行程较大,液膜铺展不开,液膜覆盖率仅为14.13%;在入射角提高至45°时,液膜的覆盖率提高至16.04%,原因是提高入射角可以减小射流的自由行程,使得液膜能够充分铺展开;继续提高入射角至60°时,液膜覆盖率开始减小,原因是入射角过大会出现液滴飞溅及反弹的现象,导致液膜覆盖情况变差;当入射角提高至90°时,由于溅射现象严重,液膜覆盖率降低至10.42%。

可见,相比于入射角为90°(水平喷淋)的情况,入射角为45°可提高60%左右的液膜覆盖率;因此,通过调节PVC水管组件,使得射流入射角为45°,可以有效地提高液膜覆盖率,从而提升散热片散热效果。

3 喷淋装置实际运用分析

3.1 实验平台搭建

a)实验对象的选取:实验选取东莞局某变电站的110 kV油浸自冷式电力变压器作为研究对象,实验变压器所采用的片式散热器组数为14组(高、低压侧各7组),每组散热器的片数为24片。

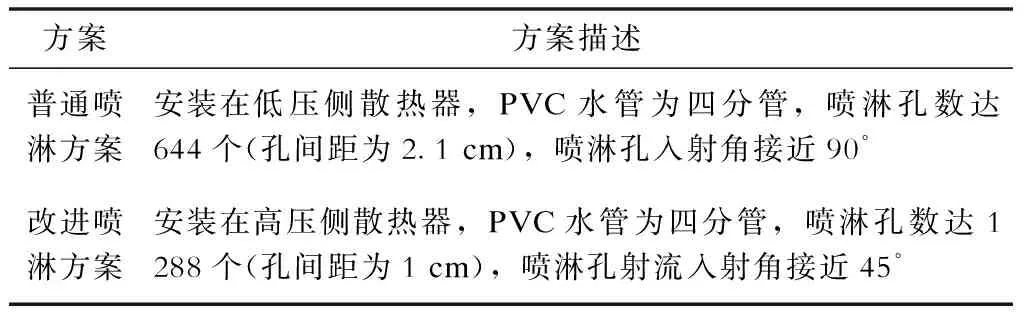

b)PVC水管方案设计:在PVC水管上均匀地钻出一定数量的喷淋孔,通过三通、直通等PVC管配件将其组装。PVC水管的具体设计方案见表1,PVC水管安装如图7(a)、(b)所示。

表1 PVC水管的设计方案Tab.1 Design scheme of PVC water pipes

图7 PVC水管安装Fig.7 PVC water pipe installation

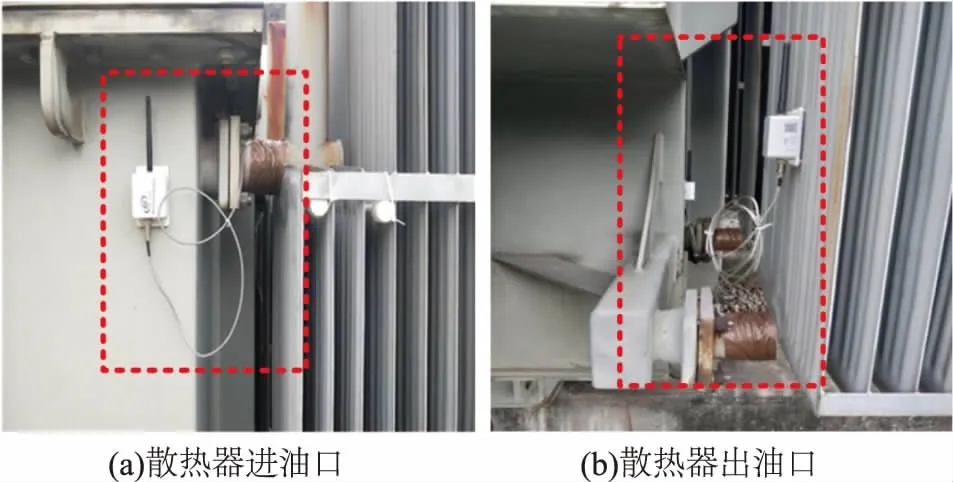

c)散热器进出油口温度监测平台:本文选用Pt59铂热电阻无线温度传感器实时监测14组散热器进出油口温度。首先,在散热器上、下集油管的上表面涂抹一定量的导热硅胶;随后,将无线温度传感器的测温探头平放在导热硅胶的上方;最后,用耐高温胶带将测温探头缠绕。无线温度传感器的安装如图8所示。

图8 无线温度传感器安装(散热器进、出油口)Fig.8 Wireless temperature sensor installation (radiator oil inlet and outlet)

3.2 实验方案设计

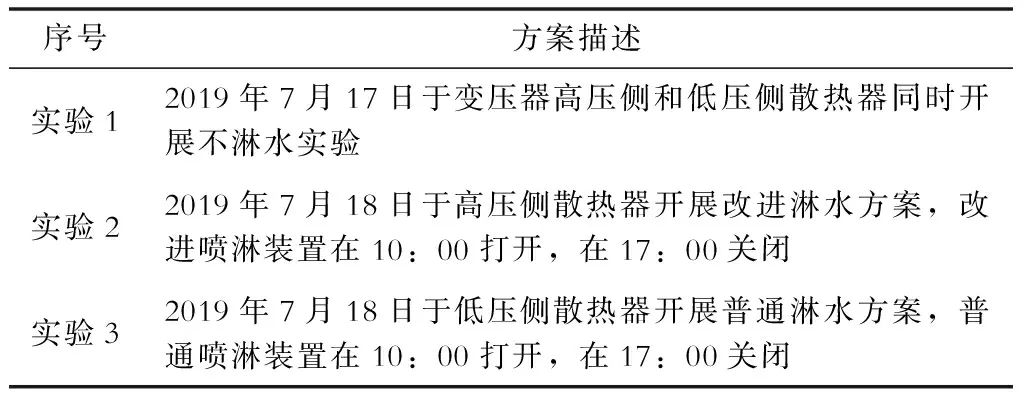

为了验证散热器加装喷淋水管措施对变压器的降温效果,并对比普通淋水方案与改进淋水方案的效果差异,设计3组实验。具体实验方案见表2,其中实验2和实验3同时开展。

表2 实验方案Tab.2 Experimental scheme

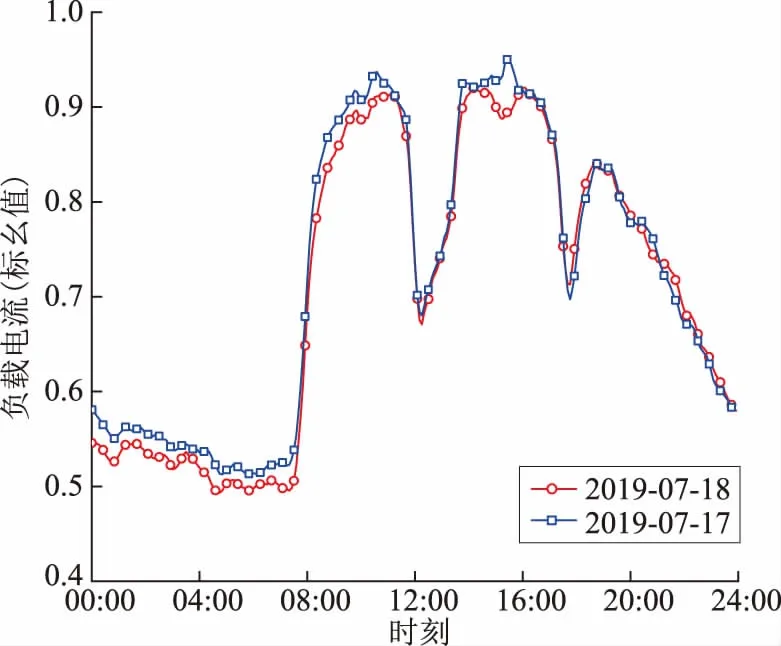

变压器油温和绕组温度受变压器负荷、冷却方式等因素的影响[22],因此分析不同喷淋方案对变压器油温和绕组温度影响时,需要保证变压器的负荷情况相近。2019年7月17日(散热器未淋水)和2019年7月18日(散热器淋水)的负载曲线如图9所示。

图9 散热器淋水与未淋水时负载电流值对比Fig.9 Comparison of load current when the radiator is watered and not watered

由图9可知,实验变压器在开展不同实验方案时,其负荷条件接近,因此可忽略实验期间变压器的负荷差异对结果的影响。

3.3 结果分析

由于传感器所测得高压侧与低压侧的每组散热器进出口油温存在差异,在后续分析时,计算出各侧散热器(每侧7组散热器)的进出口油温平均值。

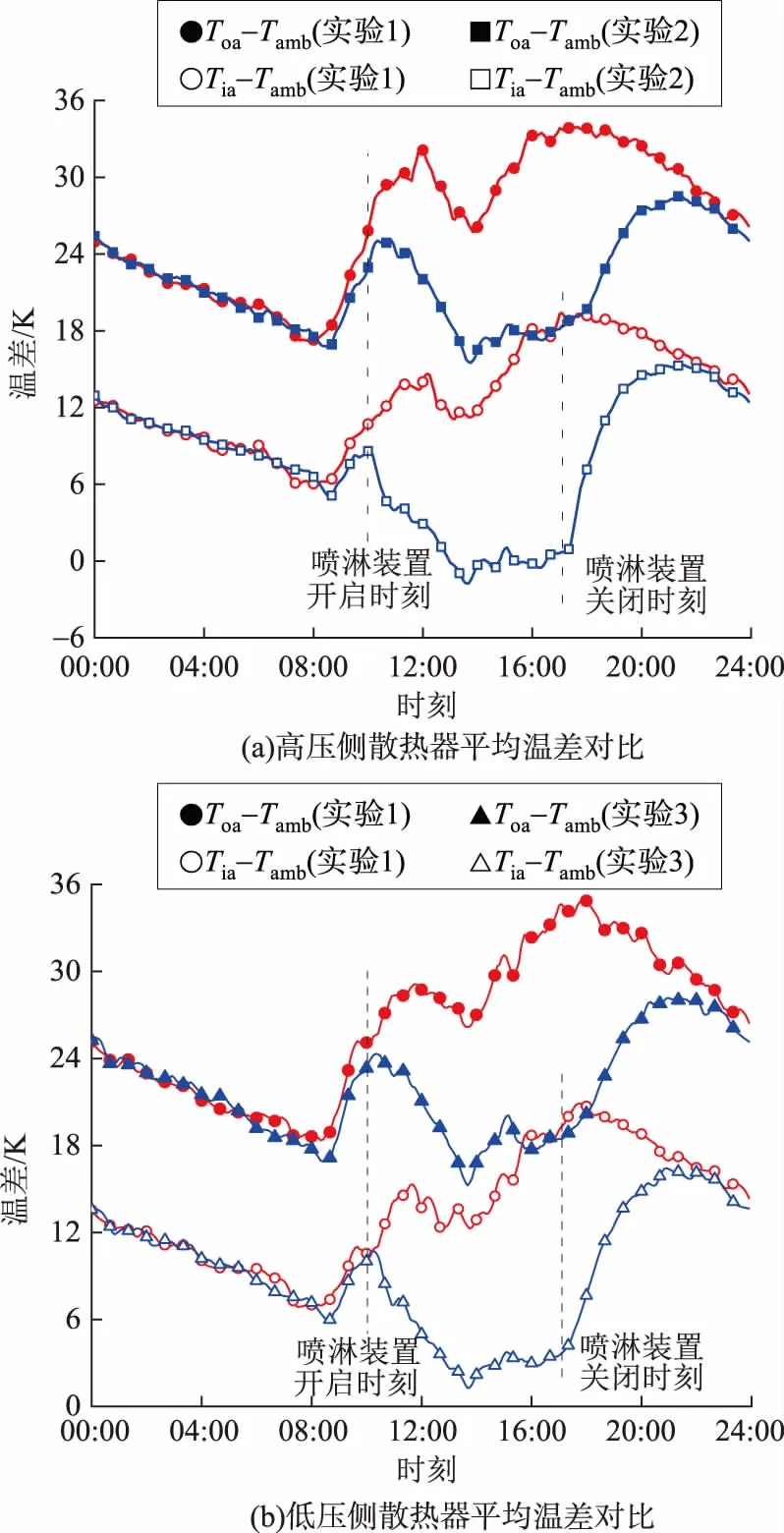

同时,本文重点关注不同实验方案的各侧散热器的进出口油温的平均值相对环境温度的温差。图10(a)、(b)即为实验1、实验2和实验3分别监测得到的高、低压侧散热器进油口温度平均值Tia与出口油温平均值Toa相对环境温度Tamb的温差曲线。

由图10(a)、(b)可以看出,在淋水装置开启一段时间后,相比淋水装置未开启的情况,散热器的进出口油温平均值与环境温度的温差有了明显的降低。

图10 不同实验方案的散热器平均温差对比Fig.10 Comparison of average temperature difference of radiators with different experimental schemes

PVC喷淋水管从喷淋孔中喷出低于环境温度的冷水,冷却水在重力的作用下在竖直的散热片外壁降膜流动。随着喷淋的不断进行,散热片外壁面会形成水膜区和干斑区。从式(2)与式(3)可以看出,水的自然对流换热系数相比空气的自然对流换热系数大,相对干斑区,水膜区能携带走散热片外壁面更多的热量;因此,与自然空气冷却相比,加装淋水装置后的变压器整体温度更低。同时,根据2.2—2.3节所得的模拟实验结果,相比于普通喷淋装置,改进的喷淋装置通过降低喷淋孔间距以及改变喷淋入射角来提高片式散热器外壁的液膜覆盖率。根据式(4)—(9)可得,改进的喷淋装置提高了水膜区携带的热量,进而提高从片式散热器外壁传递出去的热量。经计算,相较未淋水方案,普通喷淋方案与改进喷淋方案的散热器出口油温的降温效果分别9.2 K和11.2 K,改进喷淋装置降温效果更加显著,提高了2 K。

由式(3)可知,较低的散热片外壁温度使得散热片油道内的变压器油温与散热片壁温的温差增大,增大了变压器油与散热器壁对流换热量,进而降低了散热器内部油道中变压器油的温度。根据变压器油循环路径,油箱内部的绕组和铁心与变压器油的热交换更剧烈,经计算,绕组温度计[23-24]采集到绕组温度在喷淋装置开启的7 h内降低了10.8 K,降温效果显著。

4 结论与展望

本文搭建了竖壁降膜模拟实验平台与散热器进出油口测温实验平台,分析了采用喷淋装置的降温效应,得出以下结论:

a)分析竖壁降膜模拟实验平台监测到的液膜覆盖率,发现:采用PVC水管对散热片壁进行喷淋冷却时,最佳喷淋孔间距为1 cm;通过调节水管喷淋的射流入射角为45°后,可以使液膜覆盖率相比于水平喷淋方法提高60%。

b)水膜通过汽化潜热与对流散热提高了片式散热器的总传热系数。分析散热器进出油口测温实验平台监测到的数据,发现:相较未淋水方案,普通喷淋方案与改进喷淋方案的散热器出口油温的降温效果分别9.2 K和11.2 K,改进喷淋装置降温效果更加显著,降温幅度提高了2 K。

本文给出的改进喷淋方案可在变电站改造、主变压器大修以及夏季高温的用电高峰期等情形下运用。后续研究可继续深入,通过改变喷淋方式、喷淋装置摆放位置等方式来提高片式散热器外壁的液膜覆盖率,为改善片式散热器整体的散热效率提供一种思路。