氢氧化镁的铝酸酯偶联剂表面改性

王 晨,李芮地,南婷婷,林润雄

(青岛科技大学 高性能聚合物研究院,山东 青岛266042)

近年来,氢氧化镁(MH)、氢氧化铝(A H)和氢氧化铝镁(MAH)等无卤阻燃剂因绿色、无污染等优势被广泛研究,它们的使用也成为一种趋势[1-3]。其中MH是一种重要的添加型无机阻燃剂,在整个阻燃市场占很大比重且有明显增长的趋势。其优点是稳定性高,不易挥发,烟气毒性低,成本低。缺点是填充量大,与聚合物结合力小,相容性差,对聚合物的加工以及力学性能影响大[4]。因此,非常有必要修饰MH粉体的表面以改善其在聚合物中的分散性。已经发现使用低相对分子质量偶联剂或表面活性剂的表面处理方法是相当有效的[5]。

铝酸酯偶联剂(ACA)是一种重要的表面活性剂。通常它们的颜色呈淡黄色到白色,表面反应活性高,分解温度高,对环境友好。ACA有亲水和疏水两种官能团,亲水基团可以与MH粉体上的极性基团发生化学反应,使粉体上接枝疏水基团,从而可以大大降低表面能,提高MH粉体与聚合物的相容性。对MH进行表面改性的研究已有大量报道,常用的改性剂有脂肪酸及其盐、硅烷偶联剂和钛酸酯偶联剂等[6-10],铝酸酯偶联剂对MH表面改性的应用并不多,改性后也无详细的测试。

本研究采用(3-氧代丁酸乙酯根-O1′,O3)二(丙醇-2-根)合铝为改性剂,对MH粉体表面进行湿法改性。通过改性前后粉体的傅里叶红外光谱(FT-IR)、X射线衍射(XRD)、热重分析(TG)、扫描电镜(SEM)和能谱(EDS)等对改性进行详细研究,并探究了改性剂用量对MH表面改性效果的影响。

1 实验部分

1.1 原料与仪器

氢氧化镁(MH),济南泰星精细化工有限公司;(3-氧代丁酸乙酯根-O1′,O3)二(丙醇-2-根)合铝铝酸酯偶联剂,国药集团化学试剂有限公司;无水乙醇,天津大茂公司;邻苯二甲酸二丁酯,国药集团化学试剂有限公司;液体石蜡,天津市致远化学试剂有限公司。所有原料未精制直接使用。实验用水蒸馏水(实验室自制)。

傅里叶红外变换光谱仪,VERTEX 70型,德国Br uker公司;X射线衍射仪,Ulti ma IV型,日本Rigaku公司;场发射扫描电镜,JSM-7500F型,日本电子株式会社;扫描电镜能谱仪,GeoSpec型,牛津仪器科技(上海)有限公司;接触角测量仪,JC2000D2型,上海中晨数字技术设备有限公司;热失重仪,TG209F1型,德国NETZSCH公司;数字式黏度计,LDV-2+PRO型,上海尼润智能科技有限公司。

1.2 表征方法

1.2.1 FT-IR

将测试样品在室温下采用KBr压片法压片,波数范围从400~4 000 c m-1。

1.2.2 XRD

广角X-射线粉末衍射,电压40 k V,扫描速度5(°)·min-1,测试范围为5°~80°。

1.2.3 TG

氮气气氛(50 mL·min-1),升温速率为10℃·min-1。

1.2.4 SEM

改性前后MH粉体置于真空干燥箱中60℃烘干12 h,喷金后贴于导电胶带上观察。电子加速电压值为3.0 k V。

1.2.5 EDS

在SEM观察的基础上,选样品上某一位置对其元素进行分析。

1.2.6 表面改性效果测试

沉降体积:准确称取5.000 g改性前后MH置于烧杯内,加50 mL液体石蜡,搅拌器搅拌30 min,用移液管移至50 mL量筒内,静置,读取不同时间固体的体积。

吸油率:将样品在真空干燥箱中60℃烘干6 h后准确称取1.000 0 g置于洁净的玻璃板上,用滴定管缓慢滴加邻苯二甲酸二丁酯并用玻璃棒搅拌,至恰好能将粉末样品混合成团而又不出油为止,所用邻苯二甲酸二丁酯体积为样品的吸油率,测试重复3次取平均值。单位为mL·(100 g)-1。

黏度:将5 g粉体加于100 g液体石蜡中分散均匀,形成悬浊液。测定其黏度,测试温度室温。

1.3 实验方法

将MH粉体加至醇水溶液(m(醇)/m(水)=1/1)配成浓度为30 g·mL-1的浆料,搅拌器转速为300 r·min-1,升温至60℃,缓慢滴加一定量铝酸酯偶联剂,滴加完成后,整个体系保温30 min。保温完成,将浆料烘干、粉碎。烘干后粉体用索氏提取器提取8 h,提取液是乙醇,提取完粉体于60℃下烘干、粉碎。

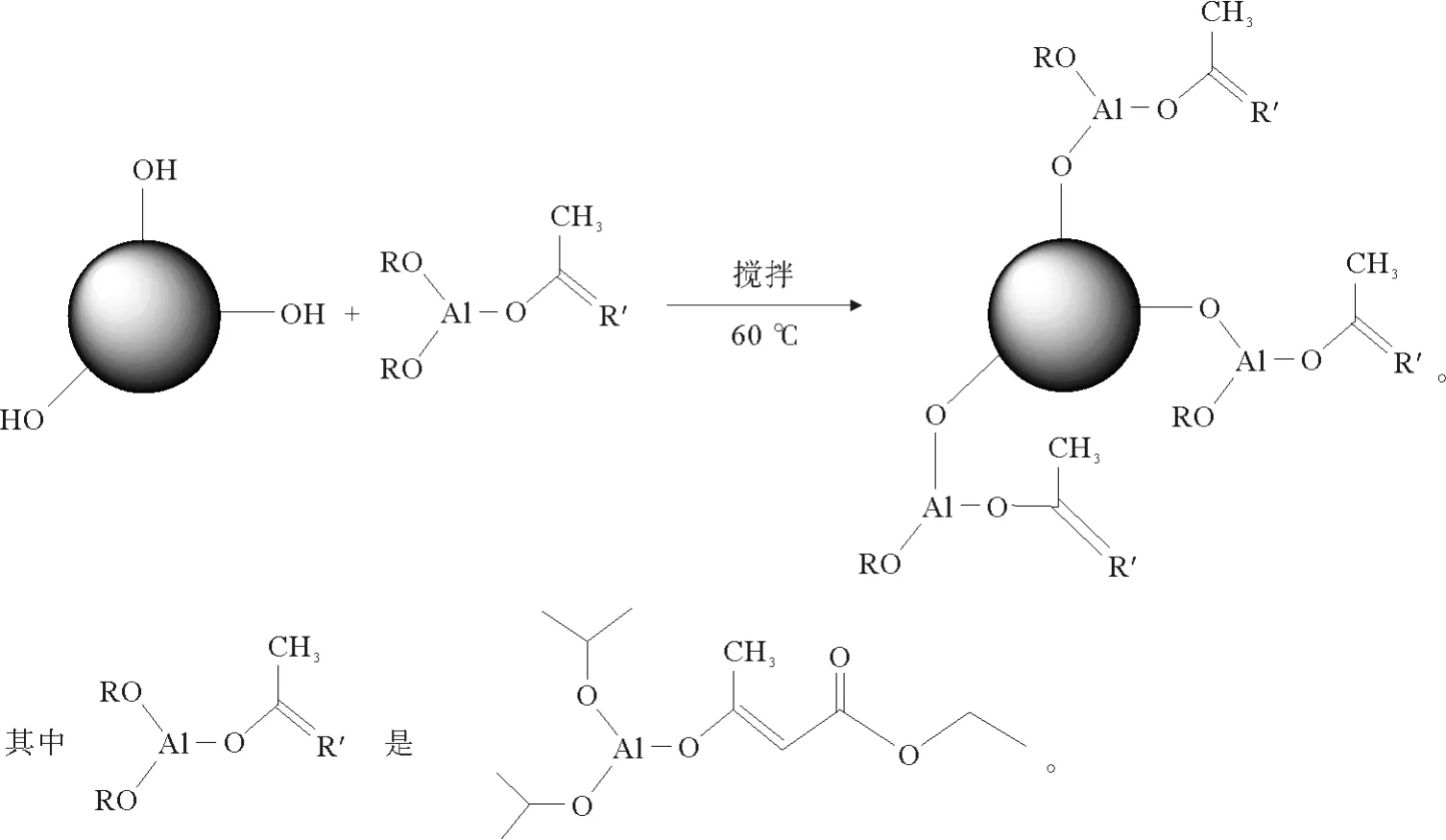

1.4 反应机理

铝酸酯偶联剂改性MH机理见图1[11-13]。

2 结果与讨论

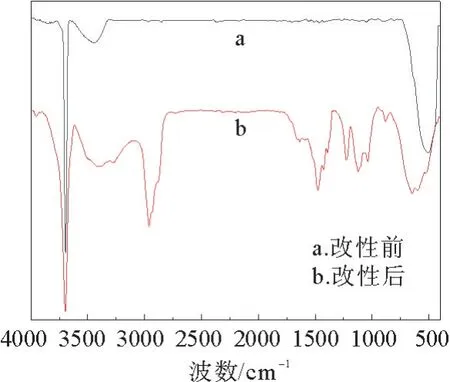

2.1 FT-IR分析

图2是MH改性前后的红外光谱图,其中的a、b曲线分别为未改性MH与改性MH的红外光谱。在曲线a中,3 691 c m-1处的强吸收峰为MH中—OH振动吸收引起,495 c m-1对应的是MH中Mg—O的伸缩振动。曲线b中,除了与未改性MH曲线基本吻合外,在2 968和2 933 c m-1处出现了—CH3的不对称与对称伸缩振动峰,在1 386 c m-1处有C—H变形振动峰;在1 035 c m-1处对应Al—O—C的振动吸收峰,在657 c m-1处对应Al—O键的吸收峰;在1 490,1 600 c m-1处分别为C=O的反对称、对称伸缩振动吸收峰。说明铝酸酯偶联剂已经作用到MH上。

图1 铝酸酯偶联剂和MH粉体表面作用示意图Fig.1 General assemblage schematic of the chemical modification of MH with alu minate coupling agent

图2 MH改性前后红外光谱Fig.2 FT-IR spectra of un modified MH and modified MH

2.2 XRD分析

图3中曲线a、b分别为未改性MH与改性MH的XRD谱图。改性前后MH的衍射峰峰型均尖锐、强度高、对称性好。经过对比可知MH在(001),(100),(101),(102),(110),(111),(103),(201)的几个晶面衍射峰位置并未发生改变,改性后的MH也未出现新的衍射峰。说明改性后的MH与未改性的MH内部晶体结构一致,偶联剂只是作用在MH的表面。但改性后MH衍射峰要比改性前MH强度高,说明经表面改性后MH的结晶度更高,规整性更好。综上可知偶联剂改性MH后,并未破坏MH的晶体结构,仍为六方晶系结构。

图3 MH改性前后的X射线衍射谱图Fig.3 XRD patter ns of un modified MH and modified MH

2.3 TG分析

图4、图5分别显示了在氮气氛围下测得的MH粉体改性前后的DTG和与其对应的TGA曲线。从改性前的MH粉体TGA曲线可知,当粉体从30℃升温至800℃时,未改性MH从331.0℃开始失重,到393.2℃失重结束,失重率为28.1%,并且在其对应DTG曲线上出现1个降解峰,在372.8℃时达到其最大降解速率。失重是因为MH中氢氧化物分解为Mg O[14],实际测得失重率为28.1%,比纯MH理论失重率30.9%要低[15],这是因为MH中杂质与缺陷的存在使其在该温度范围内分解不完全。而改性后的MH有2次失重,在其对应的DTG曲线上出现2个失重峰。第1次失重从296.2℃开始,到329.8℃结束,在311.7℃达到其最大失重速率。与未改性MH相比改性MH在较低温度开始失重,这是因为偶联剂的有机基团在此温度区间开始分解。第2次失重从334.5℃开始,到397.4℃结束,在377.3℃达到其最大失重速率。改性MH总的失重量为29.5%,比未改性MH的失重量大,这是因为改性MH在此温度区间除了MH中氢氧化物的分解,还有偶联剂中有机基团的分解。从图4、图5可以看出,改性后的MH会在较高温度下发生氢氧化物的分解,使其热稳定性高于未改性MH。这可能是由于偶联剂中的有机基团首先受热炭化,阻碍了MH粉体中的热传递[16]。由此也可看出,MH改性成功。

图4 MH粉体改性前后的DTG曲线Fig.4 DTG cur ves of un modified MH and modified MH

图5 MH粉体改性前后的TGA曲线Fig.5 TGA curves of un modified MH and modified MH

2.4 SEM与EDS分析

图6为改性前后MH粉体的SEM照片。由图6(a)、(b)可以看出,MH为不规则片状晶体且在干燥状态下许多MH片状晶体堆叠到一起,团聚现象严重,较大团聚体的粒径约8μm,较小团聚体的粒径约3μm,分散性极差。而图6(c)、(d)改性后的MH,团聚现象得到明显改善,分散性也相应提高。粒径≤2μm,无大团聚体存在。这是因为未改性MH表面能高,通过相互的吸附降低表面能造成团聚。而改性后的MH表面能降低,不易团聚,分散性也变好。

图6 MH粉体的SEM照片Fig.6 SEM photographs of the MH powders

对于很多样品,SEM的EDS分析就是半定量的,对于很多元素,甚至只能定性。故通过EDS图对改性MH进行定性分析。改性后MH的SEM和EDS图见图7。与未改性MH的EDS图中只有Mg、O峰相比,图7(b)改性MH的EDS图中增加了C峰,这是MH改性后铝酸酯偶联剂的加入引进的,而偶联剂中的Al元素含量太少,在EDS中无峰。通过改性MH的EDS图可以侧面印证MH改性成功。

图7 改性后MH的SEM和EDS图Fig.7 SEM and EDS photographs of modified MH

2.5 未改性/改性MH在溶剂中的分散图

图8为未改性MH和改性MH粉体在不同溶剂中放置不同时间的照片。图8(a)和(b)显示了未改性MH的亲水性与改性MH的疏水性。未改性MH在水中分散较好并且加入很快就发生沉淀。相反,改性MH在24 h后仍完全漂浮在水面上。未改性MH与改性MH在有机相(液体石蜡)中的分散照片在图8(c)和(d)中显示。未改性MH在几分钟内就在液体石蜡中沉淀,而改性MH在液体石蜡中分散性、稳定性更好,24 h内仍保持稳定。这可以说明MH改性后由于有机基团的接入,由亲水性变为疏水性,在有机溶剂中的分散性变好,改性效果较好。

图8 未改性MH与改性MH在水和在液体石蜡中的分散图片Fig.8 Photographs of un modified MH and modified MH in water and in liquid paraffin

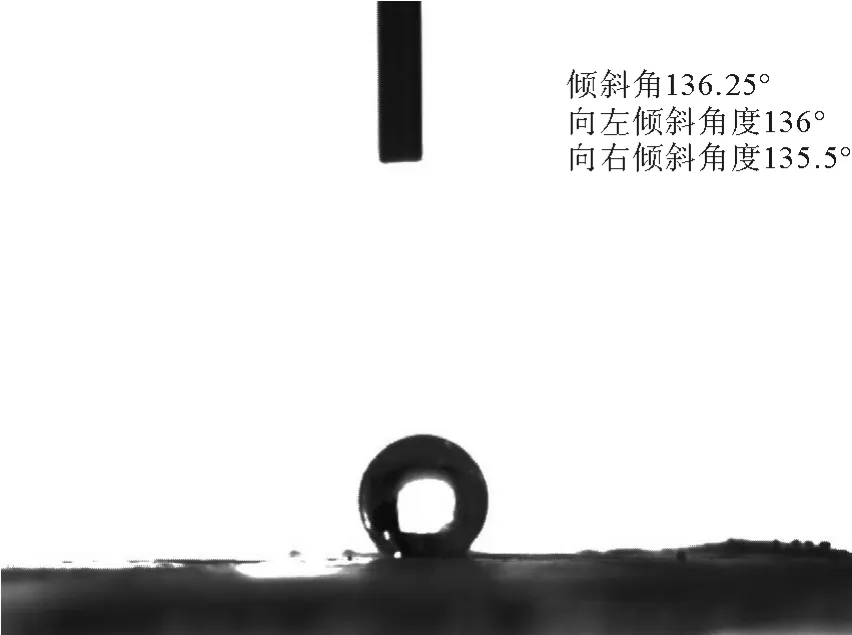

2.6 水接触角

图9为改性MH的水接触角测试结果,可以通过水接触角来表征MH粉体的表面润湿性。未改性MH粉体的水接触角小于10°,表明未改性MH粉体是亲水的,容易被水润湿。这是因为未改性MH表面带有强极性基团,使其表面能很高,与水亲和性较高。改性MH的水接触角为136.25°,高的水接触角表明粉体表面极性较弱,表面能较低。这是由于MH粉体表面接枝大量的偶联剂有机基团。这可以说明MH粉体的表面改性可以得到疏水性MH粉体,并提高其与有机相的相容性。

图9 改性MH的水接触角Fig.9 Water contact angle i mages of modified MH

2.7 铝酸酯用量对MH改性效果的影响

2.7.1 铝酸酯用量对MH在液体石蜡中沉降时间的影响

通过测定沉降体积和沉降速度来确定无机粉体的分散稳定性。如果沉降体积大,沉降时间短,则分散性差;如果沉降体积小,沉降时间长,则分散性好[17]。图10是未改性MH与不同偶联剂用量改性MH在液体石蜡中的沉降曲线。从图10可知,未改性MH沉降速度最快,沉降体积最大;而改性MH沉降速度较慢,沉降体积小。这是因为未改性MH颗粒表面能较高,容易团聚成大块,并且表面亲油性差,与液体石蜡相容性也较差,不能在其中较好分散,沉降速度加快。沉降完成后,MH大块堆叠之间空隙较大,沉降体积也较大;对于改性MH,颗粒表面接枝了有机基团,表面能较低,不易团聚易分散,亲油性较高,与液体石蜡相容性较好,能在其中较好分散,沉降时间长。并且改性MH颗粒较小,堆叠紧密,沉降体积也相应减小。

图10 未改性MH与改性MH在液体石蜡中的沉降曲线Fig.10 Kinetics of sedi mentation in paraffin liquid f or the suspensions of MH

随着偶联剂用量的增加,改性MH沉降速度逐渐变慢。这是因为随偶联剂用量增加,MH中越来越多的表面羟基被偶联剂所替代,与液体石蜡的相容性更好,在其中的分散性更好,沉降速度减慢。沉降后堆叠密实,沉降体积减小。从图10可以发现,偶联剂添加量在4%以上时改性MH的沉降速度与沉降体积变化不大。说明偶联剂添加量为4%时,铝酸酯偶联剂基本完全取代MH表面的羟基,形成单分子层饱和,达到表面饱和状态。此时继续增加偶联剂用量,也不会改变MH的亲油性。

2.7.2 铝酸酯用量对MH吸油率的影响

粉体表面亲油性越好,越容易被有机溶剂所润湿,因此吸油率常用来表征无机粉体表面亲油性的好坏。在相同的条件下,吸油率越小的无机粉体,其表面亲油性越好[15]。

图11为不同偶联剂质量分数对MH吸油率影响图。

图11 偶联剂用量对MH的吸油率影响Fig.11 Effect of content of alu minate coupling agent on oil absor bing rate of MH powders

从图11可以看出,未经改性的MH粉体吸油率最大,随着偶联剂添加量的增加,MH粉体的吸油率逐渐降低。这是因为MH粉体经过表面改性后,聚集态颗粒减少,分散度提高,颗粒间空隙减少,同时偶联剂对MH表面的覆盖又使颗粒内的空隙减小,而且这一覆盖还使MH颗粒表面极性减弱,颗粒间摩擦力变小,润滑性变得更好,故堆积更加紧密,堆积密度增大,吸油率减小。当偶联剂用量在4%以上时,MH粉体吸油率基本不变化,不再明显改善MH的亲油性,与沉降曲线所得结果一致。实验表明,铝酸酯偶联剂为MH质量的4%时,改性效果最好。

2.8 不同MH添加量对液体石蜡悬浮液黏度的影响

当悬浮液流动时,介质本身、介质和固体颗粒间、固体颗粒间都会产生相互作用,导致悬浮液黏度的变化。一般来说,黏度越小,体系在流动时克服的阻力小,分散程度越好;黏度增大,则反映出体系中颗粒间彼此聚集使体系的流动受阻,分散程度较差[18]。

图12为不同MH添加量在MH/液体石蜡悬浊液黏度变化曲线。从图12可以看出,在未改性/改性MH添加量相同时,未改性MH/液体石蜡悬浊液黏度高于改性MH/液体石蜡悬浊液黏度,并且随着MH添加量的增加,两者相差越大。这是因为改性MH表面接枝有机基团,亲油性变好,在液体石蜡中能更好的分散,相应悬浊液黏度较小。

图12 未改性MH与改性MH添加量对MH/液体石蜡悬浊液黏度的影响Fig.12 Suspension viscosity of MH in paraffin liquid at various mass

3 结 论

1)红外光谱、X射线衍射、热重分析、扫描电镜、能谱仪表征结果可知铝酸酯偶联剂改性氢氧化镁成功并且改性没有破坏氢氧化镁晶体的结构,只是作用于氢氧化镁的表面,同时发现改性后氢氧化镁的热稳定性变好。铝酸酯偶联剂表面湿法改性氢氧化镁可以提高粉体亲油性、分散性。

2)沉降时间、吸油率和悬浊液黏度等测试表明,改性氢氧化镁粉体在有机溶剂中的分散性与相容性比未改性氢氧化镁粉体好。

3)铝酸酯偶联剂改性氢氧化镁粉体的最佳用量为其质量分数的4%,当铝酸酯偶联剂的添加量大于4%时,氢氧化镁粉体的改性效果并没有变好,不能显著提高氢氧化镁粉体在有机溶剂中的分散性与相容性。