精制间二硝基苯中甲氧基化反应的优化

丁军委,刘孟潇,李 鑫,赵文婷,李晓珂

(青岛科技大学 化工学院,山东 青岛266042)

间二硝基苯是染料和有机合成的中间体,常用作分析试剂、抑制剂、催化剂,并用于制造炸药[1]。工业上间二硝基苯的生产是以硝基苯为原料,采用混酸硝化制得[2],硝化时会生成邻二硝基苯、对二硝基苯异构体,因此,为达到分离、提纯间二硝基苯的目的,传统方法是加入亚硫酸磺化[3-4],把邻二硝基苯、对二硝基苯转化为对应的易溶于水的邻硝基苯磺酸盐、对硝基苯磺酸盐,但是,这种方法得到的间二硝基苯纯度很难达到99%以上,并且磺酸盐以废水的形式直接排放到大自然中,严重污染环境。

为了解决环境污染及副产物浪费问题,许多学者采用相转移催化剂及甲氧基化反应取得了一定的进展。例如,董强等[5-11]采用季铵盐作为相转移催化剂,用氢氧化钠和甲醇处理邻、对二硝基苯,将其转化为对应的硝基苯甲醚,通过醚类和间二硝基苯在醇溶剂中溶解度的差异,得到纯度较高的间二硝基苯,该方法减少了废水排放实现了废水再利用。但是,该方法需要使用相转移催化剂,反应完成后需要对其进行回收,增加了工业化中成本和能源的损耗。

为此,本研究对上述方法进行了改进,采用直接加入甲醇钠的方法精制间二硝基苯,在无水且不使用相转移催化剂条件下,得到了更适合工业化生产的反应方法和反应条件。

1 实验部分

1.1 试剂与仪器

粗间二硝基苯(经气相分析其纯度为间二硝基苯86%,邻二硝基苯12%,对二硝基苯2%)、氢氧化钠,天津市北辰方正试剂厂;甲醇,天津市富宇精细化工有限公司。

气相色谱仪,Agilent 7890 A型,安捷伦科技有限公司;集热式恒温加热磁力搅拌器,DF-101S型,河南予华仪器有限公司。

1.2 甲醇钠的制备

1)在250 mL三口烧瓶中加入Na OH和适量甲醇,用电热套加热至Na OH全部溶解。

2)待Na OH全部溶解后,立即安装直型冷凝管,使气体冷凝流出,同时开始计时。

3)烧瓶中不断生成甲醇钠和水,甲醇-水经冷凝管进入锥形瓶。该反应用分液漏斗连续不断往烧瓶中滴加无水甲醇,从而保持烧瓶中液面基本保持不变。

4)当烧瓶中的氢氧化钠和馏出液含水量基本不变时停止反应,反应时间为5 h左右[12]。

5)甲醇最终加入量为氢氧化钠质量的4.1倍。测定产品中氢氧化钠的质量分数,氢氧化钠和甲醇钠的质量分数,并由此得甲醇钠的质量分数。

1.3 间二硝基苯精制

在250 mL三口烧瓶中加入粗间二硝基苯30 g,甲醇9 g,机械搅拌下加热回流,待混二硝基本全部溶解,维持反应温度76℃,缓慢滴加甲醇钠5.6 g,控制滴加时间为30 min,之后继续反应40 min,停止加热,搅拌冷却后,将物料真空过滤、蒸馏水洗涤,干燥待用。将所得产品进行气相色谱分析,对比各物质与标样出峰时间。

1.4 色谱条件

反应物和产物的定量采用气相色谱分析。气相色谱仪,色谱柱:熔融硅胶毛细管柱,固定液8%XE-60,载气:N2,流速25 mL·min-1;柱温200℃,气化室温度270℃,检测温度280℃,氢火焰FID检测器,进样量0.1μL,样品中各组分的相对质量分数采用面积归一法进行确定。

1.5 甲醇钠含量的测定

取一定量的反应物加水稀释,用稀盐酸滴定,得总碱度ωT。甲醇钠质量分数按公式(1)计算。

其中,ωB——甲醇钠质量分数;

ωT——总碱质量分数;

ωA——氢氧化钠质量分数;

M1——氢氧化钠的摩尔质量,g·mol-1;

M3——甲醇钠的摩尔质量,g·mol-1。

1.6 反应原理

在以甲醇钠和粗间二硝基苯为原料的甲氧基化反应中,以甲醇为溶剂的条件下与邻、对二硝基苯反应,生产对应的邻、对硝基苯甲醚。水的存在不利于甲醇钠的生成,同时还会引起水解的副反应,不利于甲氧基化反应。由于芳环上有吸电子的硝基,能使苯环上的电子云密度降低,相对提高了与另一个硝基相连的碳原子的正电性,亲电性增强,有利于甲氧基团进攻,使得邻、对二硝基苯的甲氧基化能力有所提高。

2 结果与讨论

2.1 碱加入方式对反应的影响

实验显示,如果将粗间二硝基苯、甲醇钠、甲醇一次性加入三口烧瓶中加热、回流反应,瓶底会产生明显黑色焦油,严重影响间二硝基苯的纯度,故采用滴加方式。

2.2 甲氧基化试剂对反应的影响

在粗间二硝基苯和甲醇质量比为1∶0.3,邻、对二硝基苯与甲醇钠的物质的量的比为1∶1.05,反应温度为76℃,加料时间为30 min和反应时间为50 min的条件下。分别考察了甲醇和乙醇作烷氧基化试剂对邻、对二硝基苯转化率的影响。以无水甲醇作为溶剂时,邻、对二硝基苯转化率可达99.8%,以乙醇作溶剂时,邻、对二硝基苯转化率达到93.8%。以无水乙醇代替无水甲醇作溶剂,邻、对二硝基苯转化率降低,可能是受另外一个硝基排斥的原因,乙氧基基团作为亲核试剂比甲氧基基团困难。故采用甲醇作为烷氧基化试剂。

2.3 甲醇加入量对产品收率的影响

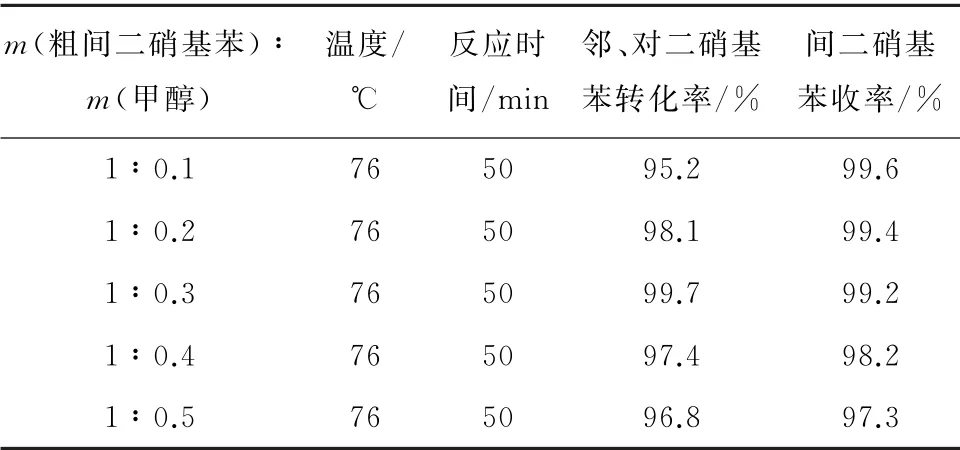

在邻、对二硝基苯与甲醇钠的物质的量比为1∶1.05,加料时间为30 min,反应温度为76℃,反应时间为50 min时,考察了甲醇加入量对邻、对二硝基苯转化率和间二硝基苯收率的影响,实验数据见表1。

表1 甲醇加入量对产品收率的影响Table 1 Influence of the a mount of methanol added on the pr oduct yield

由表1可以看出,当粗间二硝基苯和甲醇质量比为1∶0.3时,邻、对二硝基苯转化率最高,如果继续增加甲醇用量,将导致间二硝基苯的转化率不断增加,邻、对二硝基苯转化率降低,主要原因是甲醇量过大时,反应物在反应液中的浓度降低,导致反应速率下降,而甲醇用量减少时,反应物不能充分溶解,反应接触的效果不好,因此,甲醇的质量为原料的30%左右最合适。

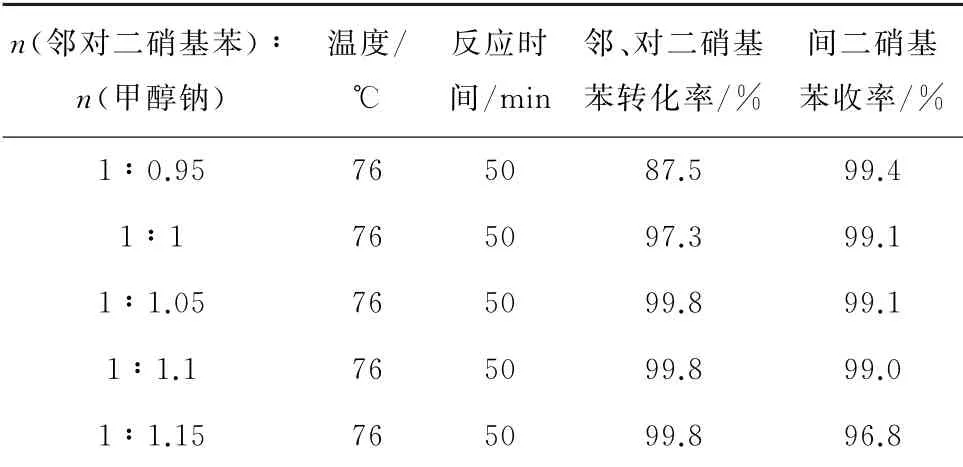

2.4 甲醇钠加入量对产品收率的影响

在粗间二硝基苯和甲醇质量比为1∶0.3,加料时间为30 min,反应温度为76℃和反应时间为50 min的条件下。由于甲醇钠的用量的多少与邻、对二硝基苯是否反应完全和间硝基苯甲醚生成量有直接关系,所以重点考察了甲醇钠用量对反应的影响,结果见表2。

表2 甲醇钠加入量对产品收率的影响Table 2 Effect of sodiu m methoxide addition on product yield

实验结果表明,随着甲醇钠用量的不断增加,邻、对二硝基苯转化率也不断增加,随后基本保持不变,但过量的甲醇钠会与间二硝基苯发生醚化反应,导致间二硝基苯转化率呈增加的趋势。甲醇钠用量少时,邻对二硝基苯反应不完全,转化率仅有87.5%左右,所以邻、对二硝基苯与甲醇钠的物质的量的比为1∶1.05较适宜。

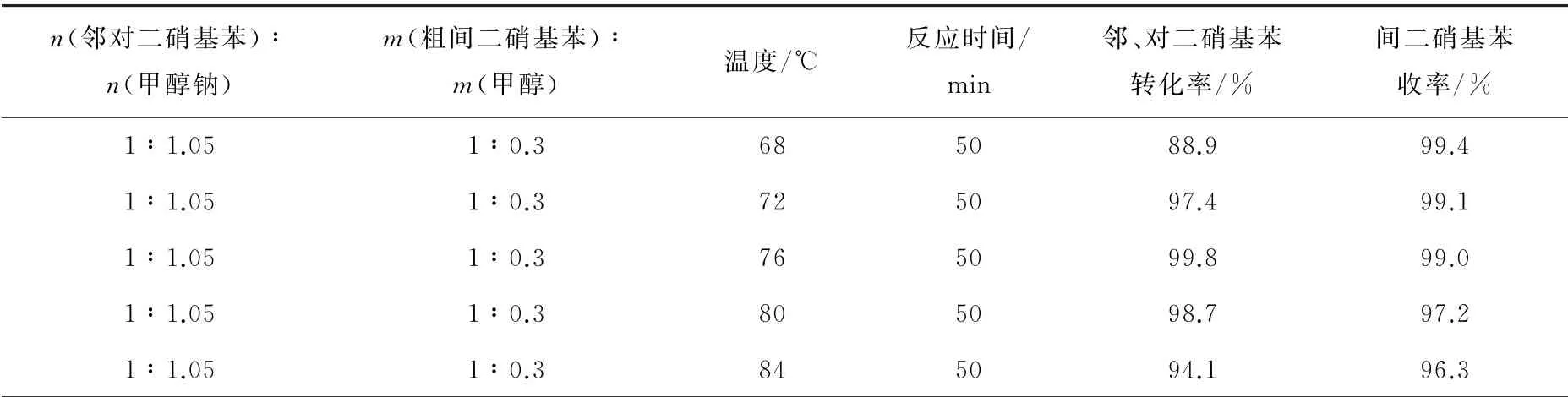

2.5 反应温度对反应收率的影响

在粗间二硝基苯和甲醇质量比为1∶0.3,邻、对二硝基苯与甲醇钠的物质的量的比为1∶1.05,加料时间为30 min和反应时间为50 min的条件下。考察了温度对间二硝基苯收率的影响,见表3。

表3 反应温度对反应收率的影响Table 3 Influence of reaction temperature on reaction yield

表3表明,当温度较低时,醚化不完全,邻、对二硝基苯的转化率只有89%左右,醚化反应速率随温度的上升而不断提高。但当温度过高时,邻、对二硝基苯的转化率反而降低,这是因为反应温度过高时,偶氮副反应加剧[13-15],使邻、对二硝基苯的转化率降低,同时,由于反应物中间二硝基苯比例高,增加温度有利于间硝基苯甲醚的生成,导致了间二硝基苯的收率不断降低,反应液的色度增大。因此,反应温度为76℃较合适。

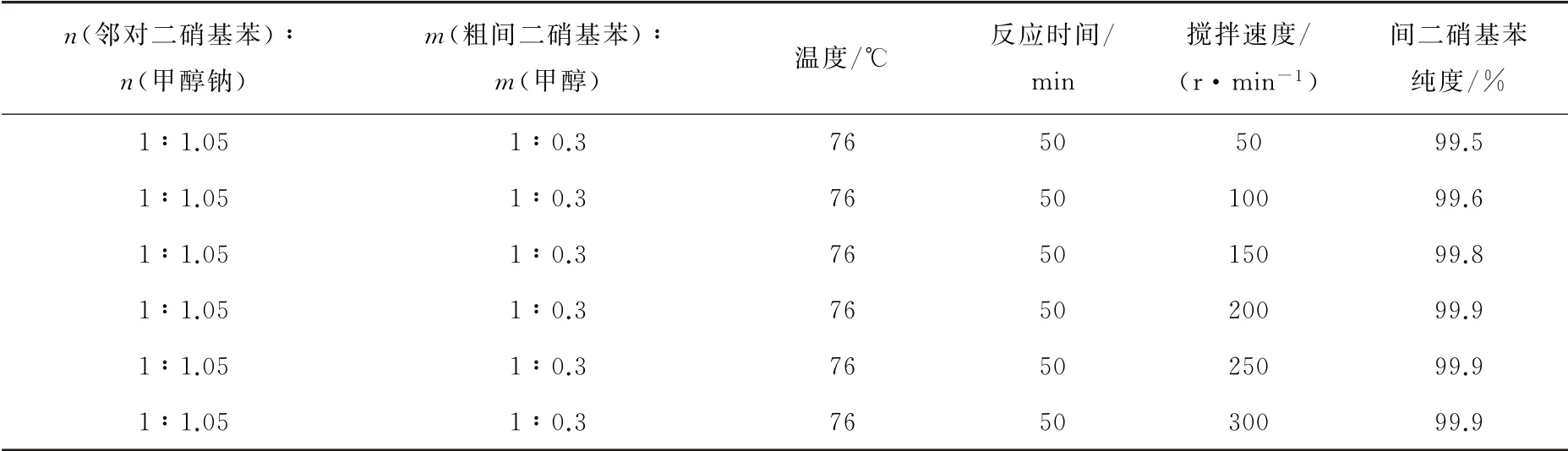

2.6 降温时搅拌速度对间二硝基苯纯度的影响

在粗间二硝基苯和甲醇质量比为1∶0.3,邻、对二硝基苯与甲醇钠的物质的量的比为1∶1.05,反应温度为76℃,加料时间为30 min和反应时间为50 min的条件下,考察了降温时搅拌速度对间二硝基苯纯度的影响,结果见表4。

表4 降温时搅拌速度对反应的影响Table 4 Effect of stirring speed on the reaction when cooling down

表4表明,反应液降温过程中,当搅拌速度较低时,间二硝基苯结晶不好,纯度为99.5%,但随着搅拌速度的不断增大,间二硝基苯的纯度不断提高,最终稳定到99.9%。这是由于反应液降温过程中,间二硝基苯会在短时间内形成大量结晶析出,当机械搅拌速度较低时,间二硝基苯会形成相对比较大的结晶,邻、对硝基苯甲醚会包裹到结晶里面,导致间二硝基苯纯度降低。而当机械搅拌速度较大时,间二硝基苯会形成比较细的结晶,包裹的邻、对硝基苯甲醚相对较少,洗涤和干燥时容易去除,所以,较高的搅拌速度会提高间二硝基苯的纯度,因此,降温时搅拌速度应控制在200 r·min-1以上。

3 结 论

1)采用混二硝基苯与甲醇钠直接反应的方式,得到的间二硝基苯收率高且副产物少,与磺化方法相比,反应条件温和,污染更小,易于操作。与加入相转移催化剂相比,节约了成本,减少了催化剂回收中的能源损耗,更适合工业化生产。

2)在粗间二硝基苯与甲醇质量比为1∶0.3,邻、对二硝基苯与甲醇钠的物质的量的比为1∶1.05,反应温度为76℃,加料时间为30 min和反应时间为50 min,降温时搅拌速度控制在200 r·min-1以上的条件下,精制粗间二硝基苯,得到的邻、对二硝基苯转化率在99.8%左右,间二硝基苯纯度在99.8%以上。