选择性激光熔化原位自生TiB+La2O3/TC4钛基复合材料的组织和力学性能

张韦晨,李九霄,杨冬野,张馨月,郑沥昕,张雨桐,何凌欢

(上海工程技术大学材料工程学院,上海 201620)

0 引 言

颗粒增强钛基复合材料(Titanium matrix composites,TMCs)由于具有高模量、高比强度、优异的抗高温氧化和抗蠕变性能,正成为当前新材料领域备受重视的一种战略性新型结构材料[1-2]。在航空航天领域,复杂构件的制造多采用近净成形加工工艺,其中增材制造技术可将材料利用率提高至90%以上,这为价格昂贵、加工成形难的钛基复合材料构件的制造提供了一个新途径[3-4]。目前,钛基复合材料的增材制造研究引起了国内外学者的广泛关注。研究[5-8]发现:采用激光快速成形工艺制备原位自生TiC或TiB增强钛基复合材料,得到的增强体可达纳米级,且弥散分布在钛合金基体中;与传统的粉末冶金、铸造等工艺制备的钛基复合材料相比,激光快速成形工艺得到的增强相更细小,组织明显细化。GU等[9]研究发现,随着能量密度的增加,TiC经历了从层状纳米结构到相对粗化的树枝状微米级结构的连续变化,纳米结构TiC增强层的形成有利于改善摩擦性能。LI等[10]通过优化选择性激光熔化(SLM)工艺,采用Ti-6Al-4V合金粉和B4C粉末原位合成了纳米级钛基复合材料,与Ti-6Al-4V合金相比,纳米级钛基复合材料的维氏硬度提高了45%,极限抗压强度提高了26%。SUI等[11]采用SLM工艺制备得到含原子分数5%铌的新型钛基复合材料,其塑性较基体合金得到显著提高,但强度下降。因制备工艺不同,原位自生增强体的种类、形态和尺寸相差较大,对钛基复合材料的性能影响很大。目前,一元增强体增强钛基复合材料的研究报道较多,而多元增强体混杂增强研究的较少。为此,作者采用SLM工艺制备原位自生二元增强钛基复合材料,研究了其显微组织、硬度和压缩性能,通过与基体合金进行对比分析了其增强机制,为增材制造多元混杂增强钛基复合材料奠定理论与技术基础。

1 试样制备与试验方法

试验原料为雾化Ti-6Al-4V钛合金粉末和LaB6粉末,钛合金粉末的化学成分(质量分数/%)为6.15Al,3.95V,0.03Fe,0.04N,粒径在15~53 μm;LaB6粉末颗粒的粒径在1530 mm。在以钛合金粉末和LaB6粉末为原料通过选择性激光熔化技术制备钛基复合材料时,钛元素和LaB6会发生反应原位生成TiB和La2O3增强体,化学反应式如下:

12Ti+2LaB6+3[O]=12TiB+La2O3

(1)

按照式(1)以及原位生成的La2O3、TiB增强体体积分数分别为0.582%,1.260%进行配料,采用球磨方式进行混料,球料质量比为4…1,球磨转速为200 r·min-1,混合时间为2 h。混合后粉末的微观形貌见图1,可见微米级的LaB6颗粒附着在粒径较大的Ti-6Al-4V钛合金粉末颗粒上,钛合金粉末的球形状态得到了良好的保持。利用EOS-M280型选择性激光熔化设备对混合粉末进行选择性激光熔化以制备复合材料,采用的优化工艺参数为激光功率280 W、扫描速度1 200 mm·s-1、扫描间距85 μm、层厚30 μm,采用棋盘式扫描策略,打印前基板预热至200 ℃。复合材料试样的尺寸为φ10 mm×15 mm。在相同条件下采用SLM制备了TC4钛合金。

图1 LaB6和Ti-6Al-4V钛合金球磨混合粉末

采用Rogaku D/max 2550V型全自动X射线衍射仪(XRD)测定复合材料的物相组成,采用铜靶,Kα射线,电压为35 kV,电流为200 mA,步长为0.02°,扫描范围为20°~90°。采用LEICA MEF4A/M型光学显微镜(OM)和FEI QUANTA 250型扫描电镜(SEM)的背散射电子成像方式观察显微组织,使用电子背散射衍射(EBSD)进行组织取向分析。EBSD分析用试样取自φ10 mm×15 mm柱体的中部,尺寸为5 mm×5 mm×5 mm(长×宽×高)。将EBSD试样机械和震动抛光后进行测试,步长为0.25 μm,采用HKL Channel 5软件进行数据分析。

采用HXD-1000TMC/LCD型显微维氏硬度计测定复合材料的硬度,载荷为1.961 N,保载时间为15 s。在Gleeble-3800型热力模拟试验机上进行热模拟试验,试样尺寸为φ8 mm×12 mm,变形温度分别为室温(20 ℃)和400,500,600 ℃,应变速率为10-3s-1,试样变形量为70%。

2 试验结果与讨论

2.1 显微组织

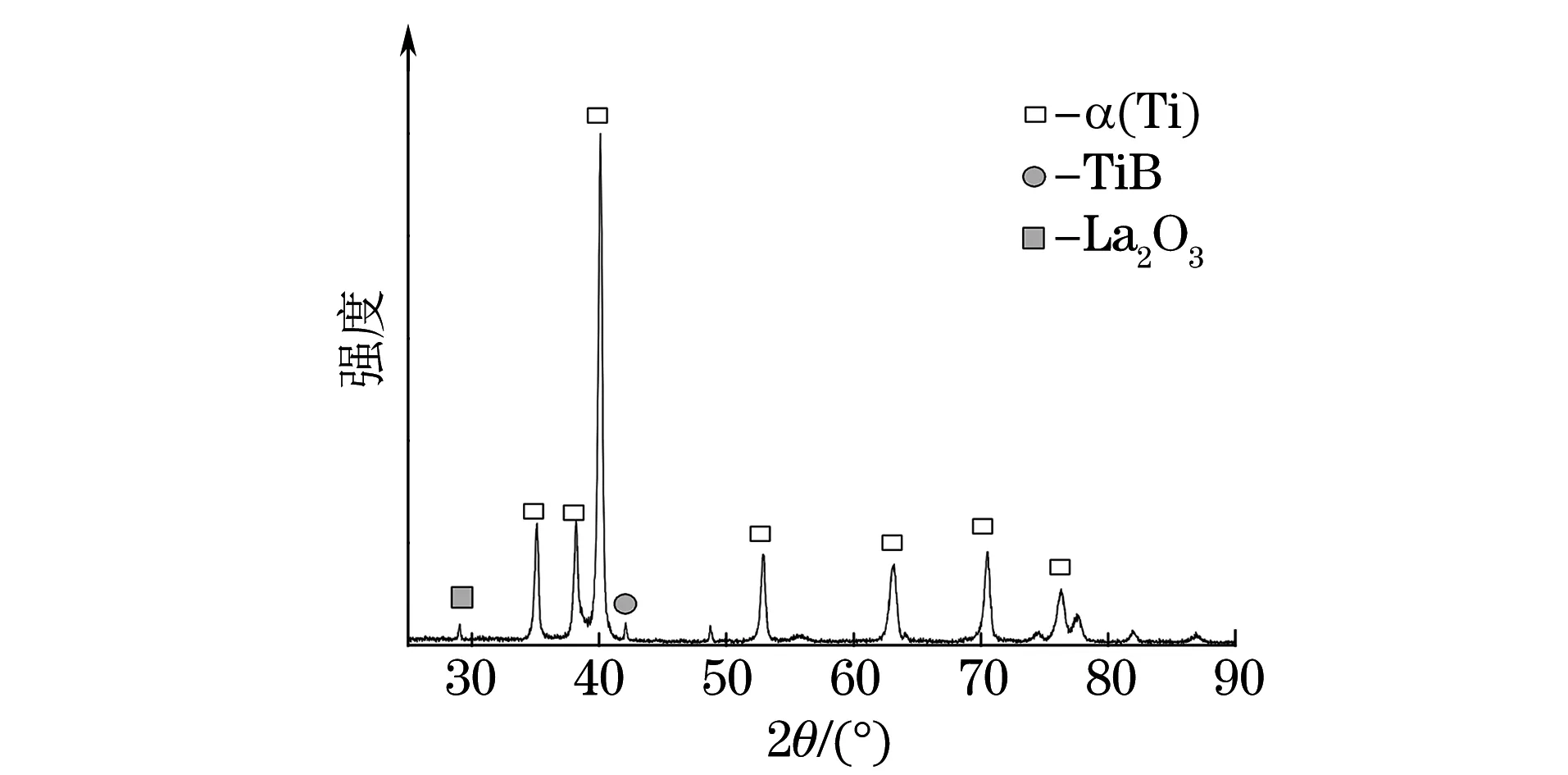

由图2只观察到α相和两种增强体TiB和La2O3的衍射峰,没有观察到LaB6和TiB2的衍射峰,这证明LaB6与基体合金中的钛元素发生完全反应,生成了所需要的增强体,制备得到了设计的钛基复合材料。

图2 SLM制备钛基复合材料的XRD谱

基于激光传热特征,液态金属始终自熔池底部向顶部进行凝固,凝固组织呈现出典型的强制性柱状生长特征[12]。由图3可以看出:SLM制备的TC4钛合金组织中,原始柱状β晶粒沿着热流方向通过多个熔覆层外延生长,长度约为数百微米,宽度在50~150 μm;在原始β晶粒内分布着针状α′马氏体,初生马氏体板条的宽度在1~2 μm,次生马氏体板条的宽度在纳米级别,这些针状马氏体集束与原始β晶界形成的角度约为45°。SLM制备钛基复合材料的基体钛合金的组织与SLM制备钛合金的相似,原始粗大柱状β晶粒内分布着针状α′马氏体,但是复合材料中的β晶粒尺寸较TC4钛合金中明显减小。复合材料中还存在TiB、La2O3增强体与少量缺陷,TiB呈长条状,分布均匀且具有一定的方向性;La2O3增强体则呈细小的球状,弥散分布在晶界和晶内。

图3 SLM制备TC4钛合金及钛基复合材料的显微组织

激光快速成形工艺具有周期性快速加热快速冷却的特点。在SLM过程中,高能激光使混合粉末熔化形成熔池,随后快速冷却,熔池首先析出TiB和La2O3增强体,然后析出初生β相,当冷却到马氏体转变温度时再析出初生针状α′马氏体。增强体通过溶解/沉淀机制以异质形核的方式生成新核,且TiB大都分布在晶界,因此钛基复合材料中β晶粒的尺寸较TC4钛合金的明显减小。TiB是横截面为六边形的B27结构,沿[010]晶向的生长速率远远高于其他晶向[13],故在激光快速成形定向凝固过程中析出的TiB长径比高,呈细长状并按照一定的方向分布。

由图4可以看出,SLM制备钛基复合材料的原始β晶粒和α′马氏体集束的尺寸较SLM制备TC4钛合金的细小,大角度晶界占比高于TC4钛合金的,即复合材料中α′马氏体集束的无序化程度较高,阻挡裂纹扩展的能力较好。

图4 SLM制备TC4钛合金和钛基复合材料的组织取向

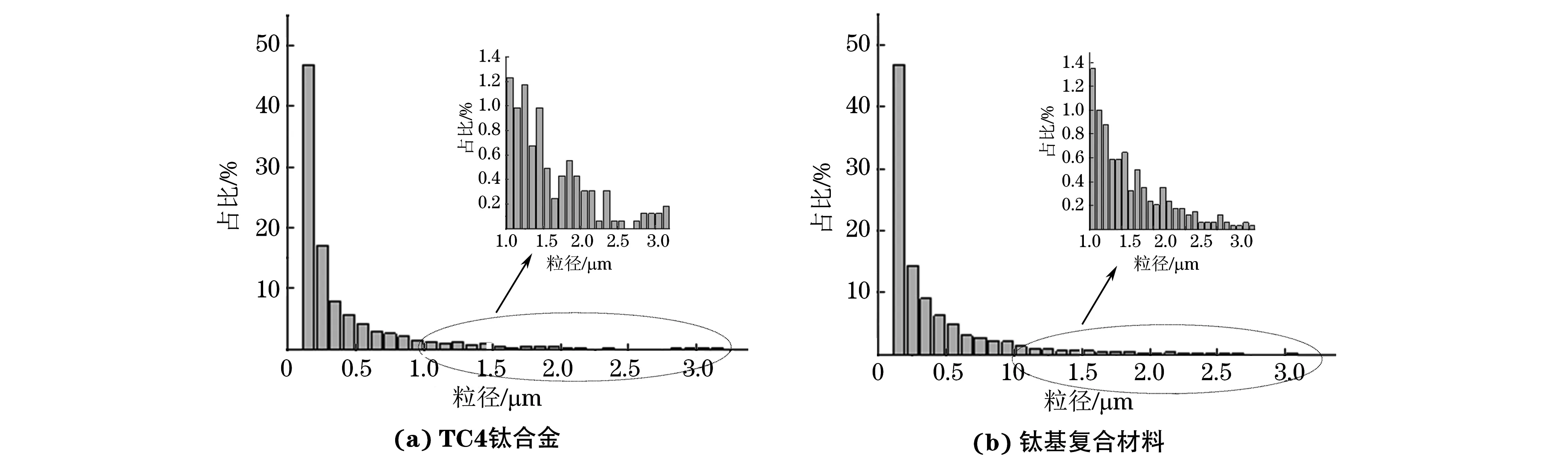

由图5可以看出,TC4钛合金中尺寸大于2 mm的大晶粒占比明显高于钛基复合材料。

图5 SLM制备TC4钛合金和钛基复合材料的晶粒尺寸分布

2.2 硬度和压缩性能

由图6可以看出,SLM制备TC4钛合金和钛基复合材料试样的底部、中部和顶部的硬度相差很小,但是相同位置复合材料的硬度均明显高于钛合金的。TC4钛合金试样的平均硬度约为319 HV;钛基复合材料的约为407 HV,提高了27%。

图6 SLM制备TC4钛合金和钛基复合材料不同位置的显微硬度

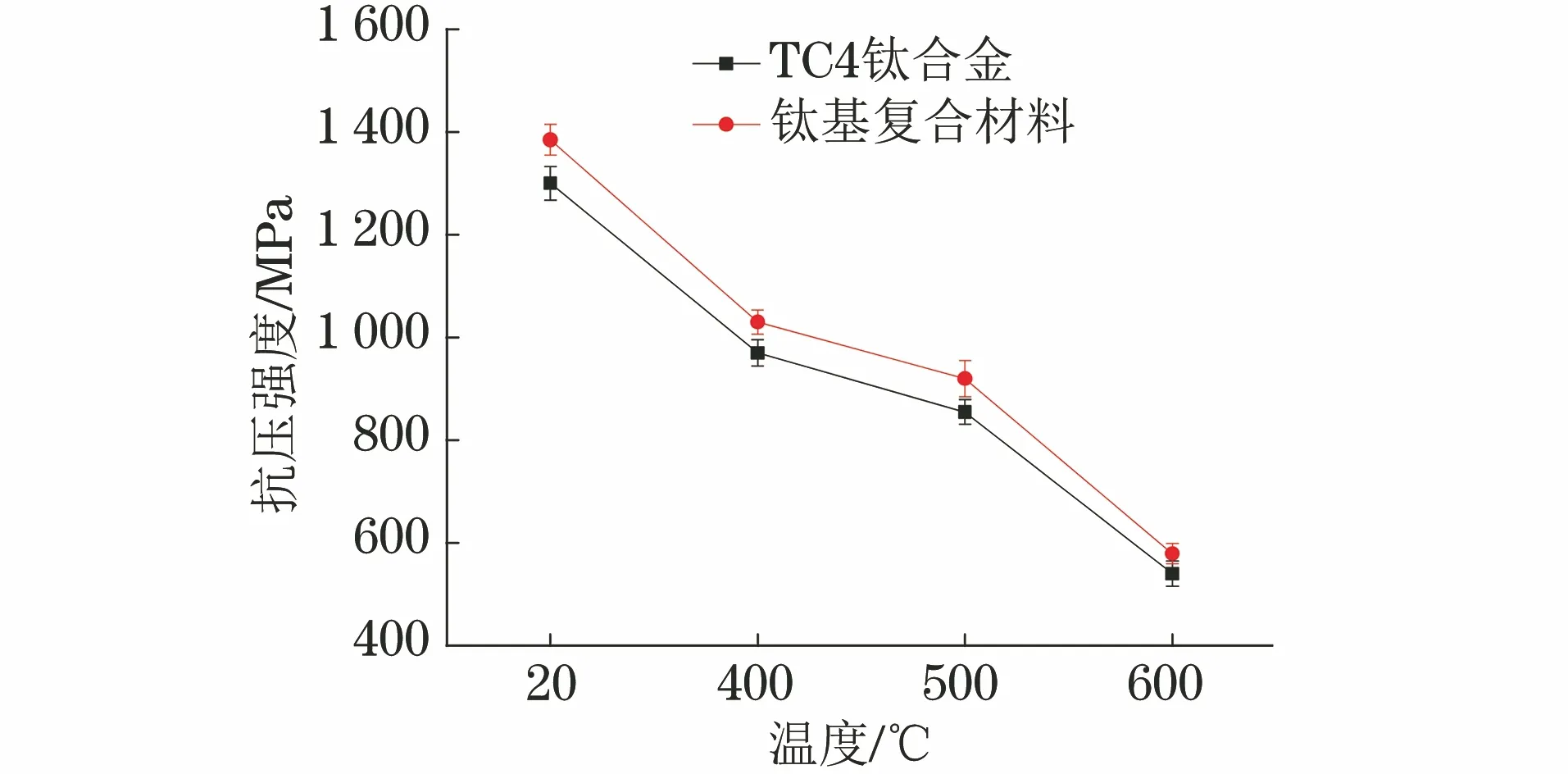

由图7可以看出:随着温度的升高,SLM制备TC4钛合金和钛基复合材料的抗压强度降低;相同温度下复合材料的抗压强度高于TC4钛合金。

图7 SLM制备TC4钛合金和钛基复合材料在不同温度下的抗压强度

钛基复合材料的平均硬度和抗压强度都高于基体钛合金,这得益于细晶强化机制和增强体增强机制:在SLM成形凝固过程中,增强体析出导致的异质形核作用使得基体合金的晶粒得到细化,产生细晶强化效果;原位形成的TiB和La2O3本身具有较高的硬度,细长状的TiB在复合材料受力过程中起到承载应力的作用,弥散分布的La2O3颗粒能够阻碍位错运动,产生弥散强化效果。

3 结 论

(1)SLM制备TC4钛合金和钛基复合材料的显微组织均为柱状β晶粒内分布着针状α′马氏体,复合材料中β晶粒和α′马氏体集束的尺寸较基体钛合金明显细小,大角度晶界占比更大;在SLM制备过程中,LaB6与钛元素发生完全反应生成TiB和La2O3增强体,TiB呈长条状,沿着一定的方向分布,La2O3呈细小球状,弥散分布在晶界和晶内。

(2)SLM制备钛基复合材料的硬度和室温/高温抗压强度明显高于基体钛合金的,这应是晶粒细化和增强体增强共同作用的结果。