铜合金镶嵌石墨材料的摩擦磨损性能

史 科,王文东,司明明,王 飞,张 超

(1.国核工程有限公司,上海 200233;2.上海材料研究所,上海市工程材料应用评价重点实验室,上海 200437)

0 引 言

在核电、航空、航天、军工等领域的苛刻服役工况下,当无法采用传统方式对运动机械零部件进行润滑,但仍需满足特别长的服役寿命要求(如核电领域的蒸汽发生器支撑用关节轴承服役寿命为60 a[1])时,需采用合理的固体润滑方式满足此类特殊零部件的技术要求。目前常用的一种固体润滑剂为石墨。将石墨镶嵌在铜合金中所得的材料既具备铜合金的高强度和良好的导热与导电性能[2-4],又具备石墨的自润滑性能。Cu-15Ni-8Sn合金是一种调幅分解强化型铜合金,经固溶时效热处理以及后续的变形加工后其抗拉强度可达到1 000 MPa以上,且具有优异的摩擦学特性,该合金在重载轴承领域得到广泛的应用[5]。Cu-15Ni-8Sn合金镶嵌石墨材料能满足核电蒸汽发生器支撑用关节轴承的服役要求;石墨的成分、微观结构、覆盖面积比例以及接触应力时变形和温度梯度分布等因素共同影响着铜合金镶嵌石墨材料的摩擦磨损性能[6-16]。但是,目前有关Cu-15Ni-8Sn合金镶嵌石墨材料摩擦学性能的研究还鲜有报道。为此,作者将具有不同硬度和强度的石墨镶嵌在Cu-15Ni-8Sn合金中,并分别在干、湿摩擦条件下对Cu-15Ni-8Sn合金镶嵌石墨材料与05Cr17Ni4Cu4Nb沉淀硬化不锈钢组成的摩擦副进行摩擦磨损试验,研究不同载荷和润滑条件下该镶嵌材料的摩擦磨损性能,并对其磨损机制进行分析。

1 试样制备与试验方法

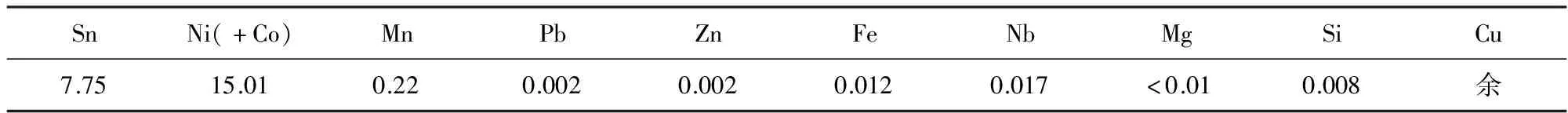

试验材料包括:Cu-15Ni-8Sn合金(以下简称铜合金),化学成分见表1,由上海材料研究所提供;石墨粉,粒径为30 μm,由成都中超碳素科技有限公司生产。将石墨粉经磨粉、混合、轧制、成型、焙烧、浸渍、再焙烧、石墨化、提纯等工序处理后,采用等静压成型方法制成。肖氏硬度分别为66,45 HS的块状石墨(以下简称石墨G1和G2),石墨G1和石墨G2的抗弯强度分别为75,58 MPa,抗压强度分别为132,92 MPa。将块状石墨加工成尺寸为φ3 mm×4 mm的石墨柱,采用过盈配合方式镶嵌于尺寸为φ31.8 mm×φ22 mm×7 mm铜合金圆环基体上,镶嵌石墨柱的数量为19颗,得到Cu-15Ni-8Sn合金镶嵌石墨材料。该材料的表面粗糙度为0.4 μm,外观如图1所示。为方便描述,将镶嵌石墨G1和石墨G2的试样分别记作试样1和试样2。

图1 铜合金镶嵌石墨材料的外观

表1 Cu-15Ni-8Sn合金的化学成分(质量分数)

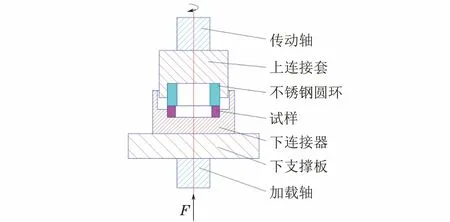

按照ASTM D3702-94,在MPX-2000型盘销式摩擦磨损试验机上进行干摩擦磨损试验和湿摩擦磨损试验,对磨试样为经固溶时效处理的尺寸φ32 mm×φ20 mm×13.68 mm的05Cr17Ni4Cu4Nb沉淀硬化不锈钢圆环,对磨圆环的表面粗糙度为0.4 μm,试验载荷分别为490,980,1 470 N,转速为50 r·min-1,试验温度为25 ℃。摩擦磨损试验机的工作原理见图2,图中F为施加载荷。湿摩擦磨损试验时,将摩擦副浸泡于质量分数为0.27%的硼酸水溶液中。摩擦磨损试验结束后,采用TESA-μ HITE型测高仪测量试样磨损前后的高度,计算磨损高度。采用FEI400L型扫描电子显微镜(SEM)观察摩擦副磨损后的表面形貌,采用附带的EDAX型能谱仪(EDS)对不锈钢表面的微区成分进行分析。

图2 摩擦磨损试验机的工作原理示意

2 试验结果与讨论

2.1 摩擦因数

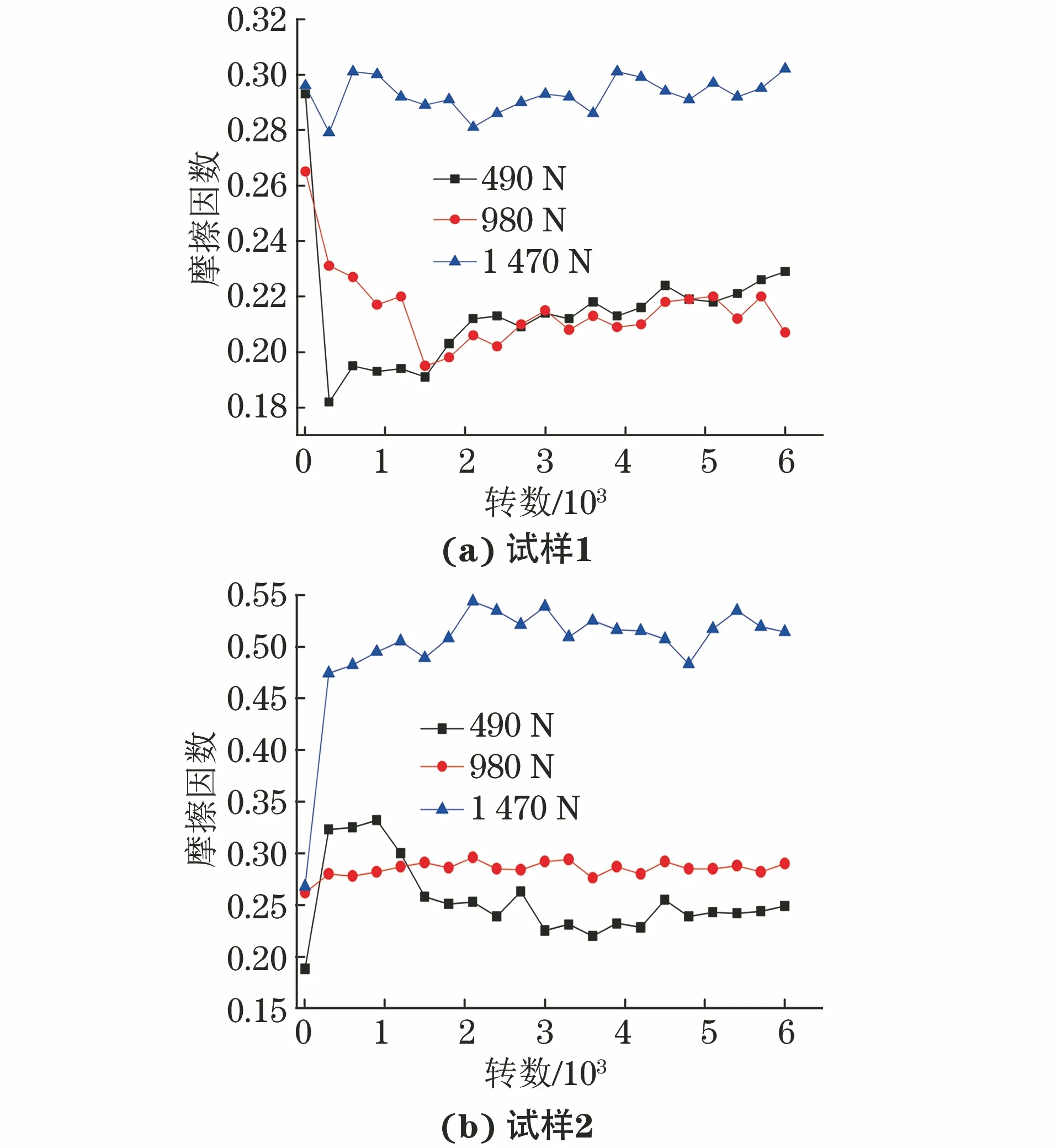

由图3(a)可知:在摩擦磨损初期,试样1在干摩擦条件下的启动摩擦因数较大,这是由于摩擦副间的摩擦由静摩擦转为动摩擦导致的;随着试验转数的增加,摩擦因数先降低后呈波动上升趋势;当载荷为490,980 N时,试样1的摩擦因数较小,而载荷为1 470 N时,摩擦因数较大,可知摩擦因数随载荷的增大呈上升趋势。石墨的微观结构为层状结构,同一层内的碳原子以化学键结合,层与层之间的结合力较弱,受剪切力作用时相互平行的层间容易滑移[11];在一定载荷的作用下,石墨可在不锈钢表面形成较为稳定、连续的固体转移膜,因此摩擦因数较小。随着载荷的增大,石墨受到的压应力增大,不锈钢表面的微凸峰压入石墨内,而微凸峰的瞬间应力具有时变性,导致固体转移膜破坏并处于成膜与破裂的动态变化过程中[11-15],因此摩擦因数增大并呈波动性变化。由图3(b)可知:在摩擦磨损初期,试样2在干摩擦条件下的启动摩擦因数较小,随着试验转数的增加,摩擦因数呈波动上升趋势;摩擦因数随载荷的增大呈上升趋势。石墨G2的硬度、抗压强度和抗折强度均较低,在较低的压应力作用下即可在不锈钢表面有效地形成石墨固体转移膜,因此摩擦因数较小[14],但所形成的固体转移膜较薄。而较高的压应力容易导致低强度石墨形成的固体转移膜的破裂,使得固体转移膜处于较为剧烈的成膜与破裂交变过程中[11-15],在摩擦磨损过程中,石墨与铜合金同时与不锈钢表面接触,因此摩擦因数较大,且最大值超过了0.50。对比图3(a)和图3(b)可知,试样2的摩擦因数大于试样1的,这是因为石墨G2的硬度、抗压强度和抗折强度均较低,在相同压应力作用下形成的固体转移膜更易破裂,使得铜合金与不锈钢直接摩擦,因此摩擦因数较大。

图3 不同载荷下干摩擦时不同试样的摩擦因数-转数曲线

由图4结合图3可知:试样1在湿摩擦条件下的摩擦因数与干摩擦条件下的相当;当载荷为490 N时,试样1的摩擦因数较小但波动较大,随着载荷的增加,摩擦因数增大。在适当压应力下,石墨在不锈钢表面形成固体转移膜,因此摩擦因数较小;进一步增大压应力时,金属表面的微凸峰压入石墨内,再加上硼酸水溶液的冲刷作用,固体转移膜破碎并快速脱落,硼酸水溶液润滑作用趋于弱化,因此摩擦因数增大。

图4 不同载荷下湿摩擦时试样1的摩擦因数-转数曲线

2.2 磨损量

由表2可知:在干磨擦条件下,随着载荷的增加,试样1与试样2的磨损高度整体呈增大趋势,但相同载荷下试样2的磨损高度较大;在湿摩擦条件下,试样1的磨损高度随着载荷的增加而增大,且载荷越大,磨损高度增加的程度越剧烈。

表2 不同润滑条件不同载荷下不同试样的磨损高度

2.3 磨损形貌与磨损机制

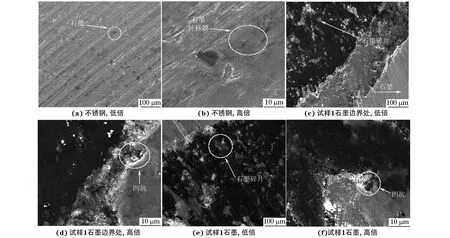

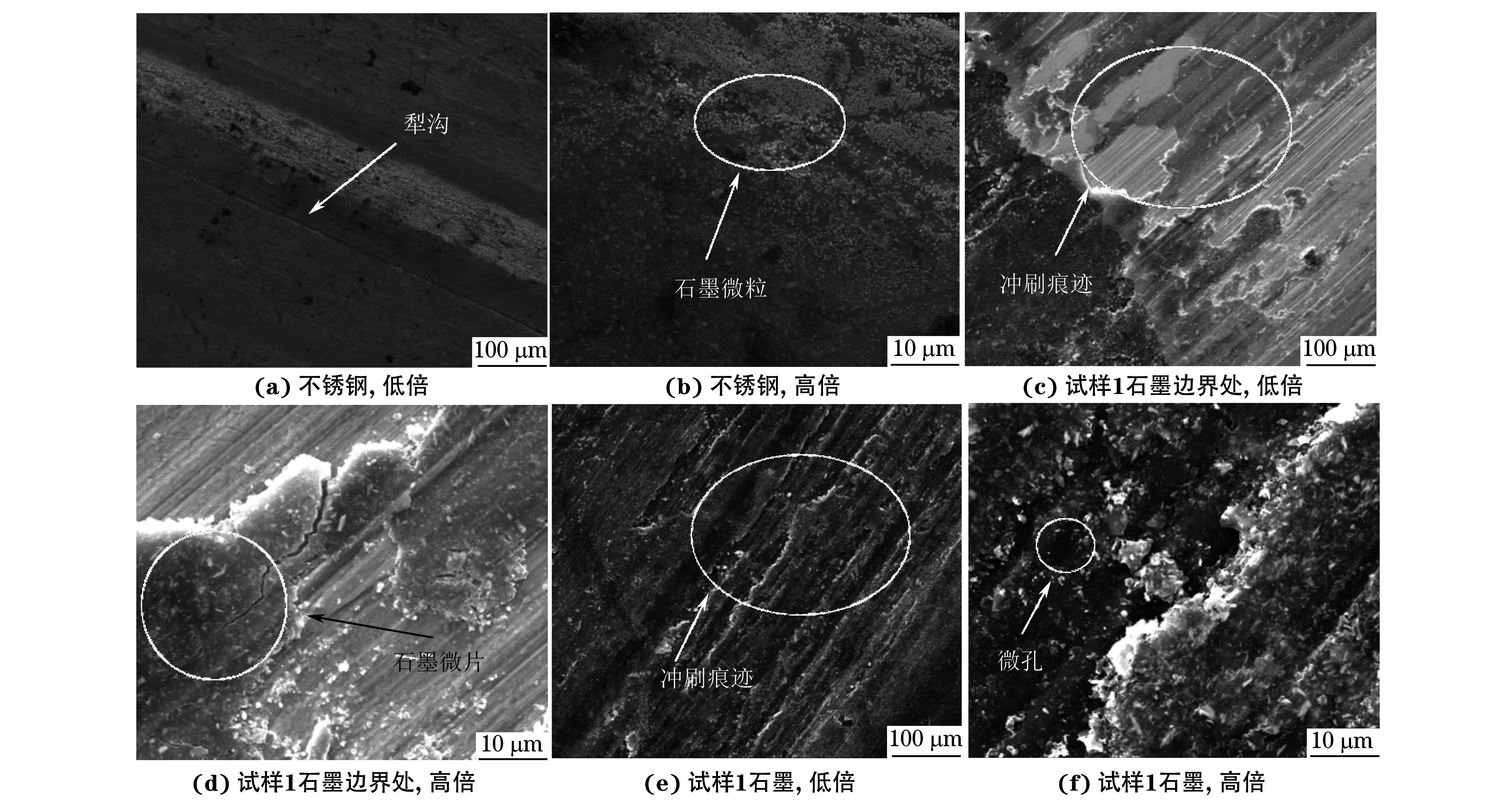

由于干摩擦、不同载荷下摩擦副的表面磨损形貌相似,因此仅对490 N条件下的表面形貌进行观察。由图5可知:干摩擦条件下,不锈钢表面附有较均匀的石墨固体转移膜并可见一些细微片状石墨磨屑,同时表面还存在微细犁沟[15];试样1石墨边界处表面凹凸不平,可见石墨剥落痕迹与微小凹坑,石墨表面存在微裂纹、微孔[14-15]以及片状与粒状石墨。石墨均采用等静压成型工艺制成,为多相石墨结构,因此石墨G1中既有石墨化结构碳,又有乱层结构碳与特异乱层结构碳[16]。可知,在干摩擦条件下石墨G1的磨损机制以磨粒磨损为主,并伴有疲劳磨损。

图5 490 N载荷下干摩擦后不锈钢和试样1的表面形貌

由图6可知:490 N载荷下湿摩擦后,不锈钢表面局部存在细微片状的亚稳定石墨固体转移膜,硼酸溶液冲刷导致石墨固体转移膜碎片化,在高倍形貌下可见微观脱落的片状石墨和微细犁沟[14];试样1中石墨G1表面存在片状和粒状石墨,且可见随机分布的微孔[15],同时转移膜碎片之间存在明显的沟痕,这是硼酸溶液冲刷的痕迹。由此可知,湿摩擦条件下,载荷为490 N时试样1中石墨G1的磨损机制为磨粒磨损和冲刷磨损。

图6 490 N载荷下湿摩擦后不锈钢和试样1中石墨的表面形貌

由图7可知:载荷为1 470 N时,不锈钢湿摩擦表面存在聚集的微粒状石墨和少量片状石墨磨屑,固体转移膜分布不均匀,同时还存在微细犁沟;石墨边界处表面凹凸不平,在石墨即将剥落处存在微裂纹,以及硼酸溶液冲刷下形成的石墨微片与石墨微粒;石墨表面存在不均匀分布的大量片状石墨和微粒状石墨,并伴有较多的犁沟、孔洞、凹坑,同时转移膜碎片之间存在明显的硼酸溶液冲刷的沟痕。由此可知,在湿摩擦条件下,载荷为1 470 N时,试样1中石墨G1的磨损机制以磨粒磨损和冲刷磨损为主。

图7 1 470 N载荷下湿摩擦后不锈钢和试样1的表面形貌

由图8可知,载荷为1 470 N时,不锈钢湿摩擦表面存在铜和锡元素。对磨时,试样中石墨与铜合金在同一几何平面上,二者同时与不锈钢表面接触,在较高的接触应力下,硬度较低的铜和锡转移至不锈钢摩擦表面;铜和锡微细片状颗粒的存在会增大铜合金镶嵌石墨材料的磨损程度,同时铜合金与不锈钢表面直接接触和磨粒的存在导致其摩擦因数较大。

图8 1 470 N载荷下湿摩擦后试样1/不锈钢摩擦副中不锈钢表面的EDS谱

3 结 论

(1)Cu-15Ni-8Sn合金镶嵌石墨材料在干摩擦条件下与05Cr17Ni4Cu4Nb沉淀硬化不锈钢对磨时,其摩擦因数随载荷的增大基本呈增大趋势,镶嵌较高硬度和强度石墨的材料的摩擦因数小于镶嵌较低硬度和强度石墨的。湿摩擦条件下对磨时,镶嵌较高硬度和强度石墨时材料的摩擦因数随载荷的增大而增大,且与干摩擦条件下的相当;随着载荷的增大,在干摩擦和湿摩擦条件下的磨损量均呈增大趋势。

(2)在干摩擦条件下,不锈钢对磨环表面附有均匀分布的石墨固体转移膜,石墨表面存在片状与粒状石墨以及微裂纹和微孔,此时石墨的表面磨损机制以磨粒磨损为主,并伴有疲劳磨损;在湿摩擦条件下,不锈钢对磨环表面石墨固体转移膜分布不均匀,石墨表面存在不均匀分布的大量片状石墨和微粒状石墨,以及硼酸溶液冲刷形成的沟痕,此时石墨的磨损机制以磨粒磨损和冲刷磨损为主。