船舶维修与再制造用Mo2NiB2基金属陶瓷及涂层的制备和研究现状

倪晓杰,开佳伟,尹 莉,赵忠贤,赵远涛,王生泽,胡肇炜,李文戈

(1.东华大学机械学院,上海 201620;2.上海海事大学物流工程学院,上海 201306;3.上海海事大学商船学院,上海 201306)

0 引 言

在海洋高湿、高盐、泥沙磨损、循环载荷冲击与高温等复杂环境中,船舶关键零部件(螺旋桨、柴油机构件、海水泵等)易发生腐蚀、磨损与疲劳开裂等失效行为,导致严重事故。这些零部件均为高附加值构件,其维修与再制造成为“节能降耗”与“绿色循环利用”的关键。其中,高性能的维修与再制造材料对修复后的零件性能至关重要。

近些年,三元硼化物金属陶瓷材料由于具有高硬度,良好的耐磨、耐蚀与高温稳定等性能而得到广泛研究[1]。三元硼化物是一种间隙相化合物,既存在硼原子之间形成的复杂共价键,又存在硼与金属原子形成的离子键,兼具有硼化物与金属材料的优良性能[2-3]。三元硼化物金属陶瓷的热膨胀系数与工业用钢相近,其与工业用钢之间能够形成强度较高的冶金结合[4],因此是船舶维修与再制造的优良材料。早在20世纪80年代,美国和日本等少数国家便开始对三元硼化物金属陶瓷的性能进行研究。20世纪90年代,日本学者通过液相反应烧结成功制备出Mo-Ni-B、Mo-Fe-B系金属陶瓷涂层[5-7]。随着陶瓷涂层制备方法的不断发展及数值模拟等技术的产生,三元硼化物金属陶瓷材料的制备及研究取得较大进展。

在Mo2NiB2基金属陶瓷中添加镍、铬等金属元素后,其耐蚀、耐磨及综合力学性能得到进一步提升,可满足在恶劣海洋环境中服役的要求。近些年,有关Mo2NiB2基金属陶瓷材料的制备方法主要包括真空液相反应烧结法、激光熔覆原位合成法、等离子放电烧结法与反应热喷涂法等;数值模拟也被应用于Mo2NiB2基金属陶瓷材料的热应力场、组织结构和性能研究。作者介绍了数值模拟在Mo2NiB2基金属陶瓷材料研究中的应用,总结了Mo2NiB2基金属陶瓷材料的制备方法以及不同工艺参数对材料组织和性能的影响,同时对船舶维修与再制造用Mo2NiB2基金属陶瓷的发展趋势进行了展望。

1 数值模拟在Mo2NiB2基金属陶瓷材料研究中的应用

采用数值模拟方法进行热力学分析,可以得到金属陶瓷材料在制备过程中的热应力场。常用数值模拟分析软件有ANSYS、ABAQUS、COMSOL、VASP等。胡肇炜等[8-9]在钼、镍、硼物质的量比为2…1…2、功率2 500 W、扫描速度1 mm·s-1条件下激光熔覆制备Mo2NiB2金属陶瓷涂层,利用ANSYS软件对其温度场进行模拟,结果表明,由于基体以及预涂层上存在热量累积,熔覆层中间位置热量过大,出现过熔现象,这与试验时的表面形貌结果较为吻合,并且温度的迅速降低是导致Mo2NiB2相不规则的主要原因,与试验中扫描电镜(SEM)分析结果一致;通过对激光熔覆过程进行数值模拟还发现,残余应力均集中在基体(10钢、45钢)与镍基涂层材料的结合界面处,与实际激光熔覆时的裂纹萌生位置较为吻合,但是两种基体下的残余应力大小不同,45钢与涂层材料之间的残余应力相对较小,预热能够减小残余应力。李金明[10]采用第一性原理(基于VASP软件)计算了不同添加元素对Mo2NiB2晶体结构与性能的影响,发现铬、钒原子能够置换Mo2NiB2晶体结构中的部分钼、镍原子,使Mo2NiB2晶体结构由斜方晶系转变为四方晶系,且随着铬、钒原子含量的增加,四方晶系逐渐稳定,表现出更加优异的力学性能。

综上可见,数值模拟已经应用于激光熔覆温度场、应力场以及三元硼化物晶体结构研究中,获得良好效果。在数值模拟过程中,不同元素含量(如不同钼、镍、硼原子比)或不同工艺参数对Mo2NiB2金属陶瓷热力学模拟结果准确性的影响较大。这是由于上述成分及工艺参数的变化会影响硼化物的物理性能参数,如比热容、弹性模量、泊松比等,这也是包括ANSYS在内的所有有限元软件模拟的不足。VASP等结构分析软件也存在类似问题。

2 Mo2NiB2金属陶瓷制备方法及组织与性能

2.1 真空硼化反应烧结

真空硼化反应烧结是常见的Mo2NiB2金属陶瓷制备方法。该方法能够改善液相对固相的润湿性,隔绝空气中水和氧等对烧结的影响,在烧结易渗碳、脱碳的材料时优势较为明显;但是其烧结效率较低,烧结保温时间较长,并且产量低下,不适合规模化生产[11]。真空硼化反应烧结主要工艺流程[12]见图1。

图1 Mo2NiB2金属陶瓷真空硼化反应烧结工艺流程

在采用真空硼化反应烧结技术制备Mo2NiB2金属陶瓷时,原料组成对Mo2NiB2金属陶瓷组织和性能的影响显著。李文虎等[13]以钼粉、镍粉、硼粉、钨粉、碳粉为原料采用真空硼化反应烧结技术制备Mo2NiB2金属陶瓷,金属陶瓷表面除生成Mo2NiB2相外,还产生了致密的Ni2O3和NiW2O4晶体;表面Ni2O3和NiW2O4晶体的形成能够阻碍金属陶瓷表面氧化,使得金属陶瓷处于完全抗氧化级别;随着钨含量的增加,组织中(Mo,W)2NiB2固溶体含量增加,金属陶瓷的硬度增大,断裂韧度和抗弯强度则有所降低。中島健太等[14]以钼粉、镍粉、硼粉、铬粉为原料应用硼化反应烧结法制备Mo2NiB2金属陶瓷涂层,发现当铬质量分数达到10%,15%时,金属陶瓷分别表现出与WC、TiC相当的硬度与弹性模量。西麻里等[15]添加锰元素反应烧结制备了Mo2NiB2金属陶瓷,发现当锰质量分数达到5%时能够起到细化硼化物的作用,但是增至10%时呈现截然相反的结果。李文虎等[16]和周佩德等[17-18]采用真空硼化反应烧结法制备出掺杂La2O3的Mo2NiB2基金属陶瓷,发现La2O3的添加能够促进Mo2B、MoB、Ni3B相向Mo2NiB2相的转变;随着La2O3含量的增加,涂层的摩擦因数、抗弯强度和硬度先增大后减小,而断裂韧性下降。杨林等[19]在NiB、钼、铬、钒和镍粉体原料中添加Sm2O3粉,采用真空硼化反应烧结技术制备Mo2NiB2基金属陶瓷,随着Sm2O3含量增加,金属陶瓷的抗弯强度和硬度明显增大。潘颖慧等[20]在钼粉、NiB粉、碳粉、铬粉原料中加入镀镍Si3N4晶须,采用烧结技术制备Mo2NiB2金属陶瓷,发现Si3N4晶须的添加细化了Mo2NiB2颗粒,提高了Mo2NiB2金属陶瓷的抗弯强度与断裂韧性。

球磨、烧结工艺参数的不同也会对真空硼化反应烧结Mo2NiB2金属陶瓷的性能产生较大影响。球磨工艺主要分为干磨和湿磨两种。真空硼化反应烧结时主要采用湿磨工艺,这是因为湿磨时的液体能阻隔大颗粒在磨球研磨与冲击下形成的裂纹,使其难以“闭合”,从而大大提升球磨效率。ZHANG等[21-23]研究发现:以钼粉、镍粉、硼粉为原料真空硼化反应烧结Mo2NiB2金属陶瓷时,球磨时间的延长不会改变物相组成,但能使粉体粒径分布得更加均匀,球磨时间为11 h时所得Mo2NiB2金属陶瓷具有较小的晶粒尺寸以及最大含量的Mo2NiB2硬质相;随着镍硼原子比的提高,金属陶瓷的显微组织得到明显的细化,当镍硼原子比为1.1时,金属陶瓷达到最优的力学性能,此时其硬度为90.5 HRA,断裂韧度为2.4 MPa·m1/2。

图2为真空硼化反应烧结机制示意图。在升温过程中,混合粉中的硼粉首先熔化,填充在金属粉末颗粒的缝隙中,混合粉末内部发生滑移以及重新排列;随后,混合粉末颗粒在反应生成的液相中溶解-析出;最后,材料发生固相烧结,晶粒逐渐生长。

图2 真空硼化反应烧结机制示意

研究人员关注的烧结工艺参数主要是保温时间和保温温度。张恒[24]以NiB粉、钼粉、铬粉、钒粉为原料通过真空硼化反应烧结制备Mo2NiB2金属陶瓷涂层,发现在480,800,900,1 100,1 200,1 330 ℃保温30 min时Mo2NiB2金属陶瓷涂层的硬度最大。TAKAGI等[25-26]以镍粉、铬粉、钒粉为原料,采用真空硼化反应烧结制备Mo2NiB2金属陶瓷,发现烧结温度在800 ℃以上时才会发生固相扩散逐渐形成Mo2NiB2,温度进一步升高至1 100 ℃,原料开始发生液相反应,金属陶瓷变得致密;而添加铬、钒合金元素后,反应温度皆高于上述变化所需的温度,并且随着铬含量的增加,Mo2NiB2逐渐由斜方晶向正方晶过渡,当铬质量分数为15%时,完全转变为正方晶。

目前,有关真空硼化反应烧结制备Mo2NiB2金属陶瓷的研究主要集中在烧结温度和时间、球磨时间等工艺参数以及原料组成对显微组织和性能的影响上,并且多数集中在单一或者两个变量的研究上。通过正交设计进行多因素分析,应是值得关注的研究方向。

2.2 激光熔覆原位合成法

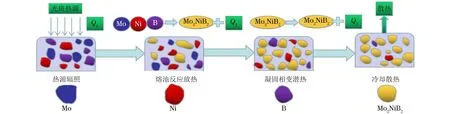

激光熔覆原位合成法是一种新型的表面改性方法,因具有热影响区以及基体变形较小、涂层与基体之间形成良好冶金结合、过程容易实现动态控制等优点而得到广泛应用[27-28]。图3为激光熔覆原位合成Mo2NiB2金属陶瓷过程示意图,图中:Q1为有效激光功率,当激光热源照射到熔覆层表面,部分能量会发生热辐射或反射,只有小部分能量被吸收使粉末熔化;Q2为粉末颗粒反应焓变,这是由于混合粉末在反应合成Mo2NiB2时会发生放热;Q3为液固相变潜热,是指液相冷却凝固时的放热。由于凝固过程近似分层凝固,因此液固相变潜热可视为完全吸收,总反应热Q=Q1+Q2+Q3。采用激光熔覆原位合成法时,熔覆层厚度(送粉量)、激光功率和激光扫描速度是影响涂层性能的主要参数。熔覆层厚度过高、激光扫描速度过快均会导致熔覆不充分,而激光功率过高或过低则会出现过熔或反应不充分的问题,这些都对涂层性能不利[29]。

图3 激光熔覆原位合成Mo2NiB2金属陶瓷过程示意

NI等[30]研究了不同钼硼原子比和激光扫描速度对激光熔覆原位合成Mo2NiB2基金属陶瓷组织和性能的影响,发现激光扫描速度为1.5 mm·s-1时更有利于形成Mo2NiB2相,同时若钼硼原子比为1.0,所得涂层具有最高的硬度。WU等[31]以钼、镍、硼粉为原料在Q235钢基体上激光熔覆原位合成Mo2NiB2金属陶瓷涂层,研究发现Mo2NiB2熔覆层中除了存在铁与镍固溶形成的γ-(Ni,Fe)黏结相外,还存在Mo2NiB2相以及Fe3O4相,Fe3O4是试样暴露于空气之中发生高温氧化形成的;该熔覆层的耐腐蚀性能与304不锈钢相近,高于1Cr低合金钢和G3镍基合金,但涂层腐蚀后出现明显脱落现象。胡肇炜等[32]在功率1 500,2 000,2 500 W下激光熔覆Mo2NiB2金属陶瓷涂层,发现不同功率下涂层中的树枝晶形态不同,通过温度场模拟分析以及凝固特征参数计算,得出当凝固形状控制因子(温度梯度与凝固速率的比值)在3×109~5×109℃·s·m-2时,凝固组织为平面晶,呈带状;当凝固形状控制因子在7×109~25×109℃·s·m-2时,凝固组织为树枝晶;当凝固形状控制因子超过13×109℃·s·m-2时,树枝晶明显细化。代宽宽等[33]在Q235钢基体上通过激光熔覆原位合成了致密性较好且增强相分布较为均匀的Mo2NiB2金属陶瓷涂层,该涂层的自腐蚀电位相比于Q235钢基体发生正移,自腐蚀电流密度仅为基体的1/4,耐腐蚀性能明显提高。

目前,激光熔覆制备Mo-Ni-B系金属陶瓷的研究较多,主要采用纯钼、镍、硼粉或MoB、NiB合成粉,通过送粉或预置粉末的方法进行熔覆,因此工艺参数,包括扫描速度、扫描功率、预置涂层厚度、送粉率等的影响研究尤为重要。钼、镍、硼配比以及其他元素加入对激光熔覆层的性能也有一定影响,但是相比于烧结工艺,此方面的研究工作相对较少。这主要是由于激光熔覆时工件或零件表面材料在高温下会与钼、镍、硼等反应而产生其他相,空气中碳、氧等元素对熔覆层影响较大[10-11,30-31]。

2.3 其他制备方法

除了上述两种方法外,反应热喷涂法也在Mo2NiB2基金属陶瓷涂层的制备上得到了应用。该方法是由自蔓延高温合成法(SHS)与热喷涂法结合发展而来的,主要包括电弧和等离子弧两种喷涂形式,其原理是通过热源熔化并引发原料发生反应,生成金属陶瓷并雾化喷射到基体上形成涂层[34]。目前,反应热喷涂法在制备高温、难熔、耐磨涂层方面因具有高效、节能、经济等优点而备受关注[35-36]。陈枭[37]通过机械球磨制备钼/硼/镍/铬复合粉末,利用反应热喷涂技术在316L不锈钢基体上制备MoB/NiCr金属陶瓷涂层,该涂层主要由钼相、镍相、铬相和Mo2NiB2陶瓷相组成,各相之间结合良好,孔隙率仅为0.23%。目前,反应热喷涂技术主要用于制备Mo2FeB2三元硼化物,较少用于制备Mo-B-Ni系三元硼化物[38-41]。该方法在涂层质量控制上存在不足之处,容易形成其他相,并且单层涂层厚度较薄;此外该方法缺乏深层次理论研究[35-36]。

刘宗德等[42]利用氩弧熔覆技术制备出钼硼原子比在0.8~1.2的Mo-Ni-B三元硼化物涂层,该涂层组织主要为三元硼化物硬质相和镍、钼组成的黏结相,涂层显微硬度较高,耐腐蚀性能为1级。相比于激光熔覆技术,氩弧熔覆技术在防止材料氧化方面具有明显优势,并且操作灵活,但该技术容易引起较大变形及软化区,且涂层与基体结合力不强,因此在Mo2NiB2金属陶瓷上的应用较少。

温永策等[43]利用氩弧熔覆法在Q235钢上制备了Mo-Ni-B系三元硼化物涂层,发现钼含量的增加会明显降低涂层的显微硬度;当钼质量分数达到44.18%时,涂层具有最优的耐腐蚀性能,达到37.53%时具有较优的耐磨性能。电弧焊时熔池的深度大小较为一致,堆焊的涂层与基体能形成冶金结合,且涂层厚度可达2~3 mm,高于热喷涂及激光熔覆涂层,但高沉积率使得基体材料发生热损伤;与真空烧结相比,空气环境导致堆焊涂层表面易形成氧化膜。

上述制备方法各有其优缺点,具体应按照材料组织和性能要求以及综合成本与实际条件进行选择。

3 结束语

船舶的快速维修与再制造,一般通过在零部件表面进行增材制造而实现。Mo2NiB2基金属陶瓷是维修与再制造用材料的一种。真空硼化反应烧结方法可以制备粉状或块状Mo2NiB2基金属陶瓷,而激光熔覆、反应热喷涂等方法可在工件表面快速制备Mo2NiB2基金属陶瓷涂层,实现船舶的快速维修与再制造。其中:真空硼化反应烧结工艺制备Mo2NiB2基金属陶瓷的产量小,且需要进行二次涂覆;反应热喷涂法工艺复杂,能量密度集中程度相对较差,不易实现点损伤的修复;氩弧熔覆法存在制备效率低、能量密度相对较小、包芯焊条制备复杂等缺点;激光熔覆方法具有高能量集束、快捷高效、低成本、环保等优点,在船舶维修与再制造方面具有更好的发展前景。

不同颗粒相的添加对真空反应硼化烧结最终产物的组织结构及力学性能有较大的影响:适当的锰或镍能够对硼化物进行细化;铬、钒元素能够使Mo2NiB2斜方晶体结构转变为正方晶结构;钨与碳元素的添加增强了Mo2NiB2基金属陶瓷的抗氧化性能;而适量地添加La2O3、Sm2O3稀土氧化物同样能够增强Mo2NiB2基金属陶瓷的硬度、强度及耐磨性能。

数值模拟方法是一种能够比较准确反映激光熔覆过程中温度场、应力场以及生成相结构状况的计算方法,与试验相比,其具有成本低、效率高等优点,可为后续试验方法及工艺的选择提供指导,但其准确性仍需试验校正,所以需要发展数值模拟与试验相结合的方法来分析材料制备、组织结构及性能间的关系。在后续激光熔覆制备Mo2NiB2基金属陶瓷涂层的研究中,应结合数值模拟方法深入研究工艺参数(包括激光功率、扫描速度、搭接率、激光重熔、其他元素添加量及种类等)对涂层组织结构(硼化物含量、硼化物晶粒形态、成分分布)的影响,明确Mo2NiB2基金属陶瓷材料组织结构与服役性能的关系。最终,针对船舶不同零部件的维修与再制造,选择合适的Mo2NiB2基金属陶瓷材料制备工艺。