热冲压成形后22MnB5钢的组织与拉伸性能以及拉伸时的微观形貌演变

袁昌望,黄加进,钟辉隆,李声慈

(江西理工大学材料冶金化学学部,赣州 341000)

0 引 言

热成形钢具有强度高、密度小、成型时回弹小等特点,主要应用于汽车加强件,如车门防撞梁、保险杠梁、侧边梁、A柱B柱加强件和腰轨加强件等[1-3]。目前,有关热成形钢热冲压成形工艺参数、膨胀变形、高温成形极限等方面的研究报道较多[4-8],这些研究成果对热成形钢的发展起到了一定的指导作用,但是关于热成形钢断裂行为的研究较为缺乏。断裂是热成形钢构件在汽车服役过程中的失效方式之一,具有较大危害性,而微裂纹的形成和扩展与材料显微组织密切相关。常规的拉伸试验方法无法直观地判断材料在断裂过程中组织变化与裂纹发展的规律。原位拉伸试验能够实时地观察拉伸过程中材料表面组织演变和材料变形断裂过程。但是,目前关于热成形钢的原位拉伸研究较为缺乏。为此,作者通过原位拉伸试验研究了22MnB5热成形钢的组织与拉伸性能,以及拉伸时的微观形貌演变。

1 试样制备与试验方法

试验材料为国内某钢厂生产的汽车用22MnB5热成形钢,主要化学成分见表1。该钢经冶炼、连铸、热轧、冷轧等工序生产制造,热轧工艺参数为加热温度1 230 ℃、开轧温度1 150 ℃、精轧温度1 050 ℃、终轧温度860 ℃、卷取温度600 ℃;冷轧后钢板厚度为1.2 mm。在冷轧态试验钢板上切取尺寸为260 mm×180 mm×1.2 mm(轧向)的板料,在奥氏体化温度890 ℃下保温5 min,转移至2000KN四柱伺服压力机的U形模上进行热冲压成形,压力为1 065 kN,保压15 s。

表1 试验钢的主要化学成分(质量分数)

在冷轧态钢板和热冲压成形件上切取金相试样,热镶后用砂纸依次磨至2000#,机械抛光至光亮后用体积分数4%的硝酸酒精溶液腐蚀10 s,在Axio Acope.A1型光学显微镜(OM)和MLA650型扫描电镜(SEM)上观察显微组织。根据GB/T 228.1-2010制取板状拉伸试样,标距段尺寸为25 mm×10 mm×1.2 mm,采用UTM5105型拉伸试验机在拉伸速度4 mm·min-1下进行拉伸试验,各测3个平行试样。

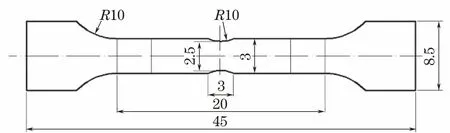

在热冲压成形件的中心位置线切割出如图1所示的原位拉伸试样,在试样中间切割出最小横截面,宽度为2.5 mm。原位拉伸试样经机械研磨、电解抛光、体积分数4%硝酸酒精溶液腐蚀后,在装有拉伸台的JMS-6510型扫描电镜中进行拉伸,拉伸速度为0.2 mm·s-1。在试验过程中自动记录载荷-位移曲线,在拉伸过程中选择某个时间点暂停试验,观察显微组织和变形特征,然后继续拉伸,直至最终断裂。采用MLA650型扫描电镜观察拉伸断口附近表面形貌和拉伸断口形貌。

图1 原位拉伸试样尺寸

2 试验结果与讨论

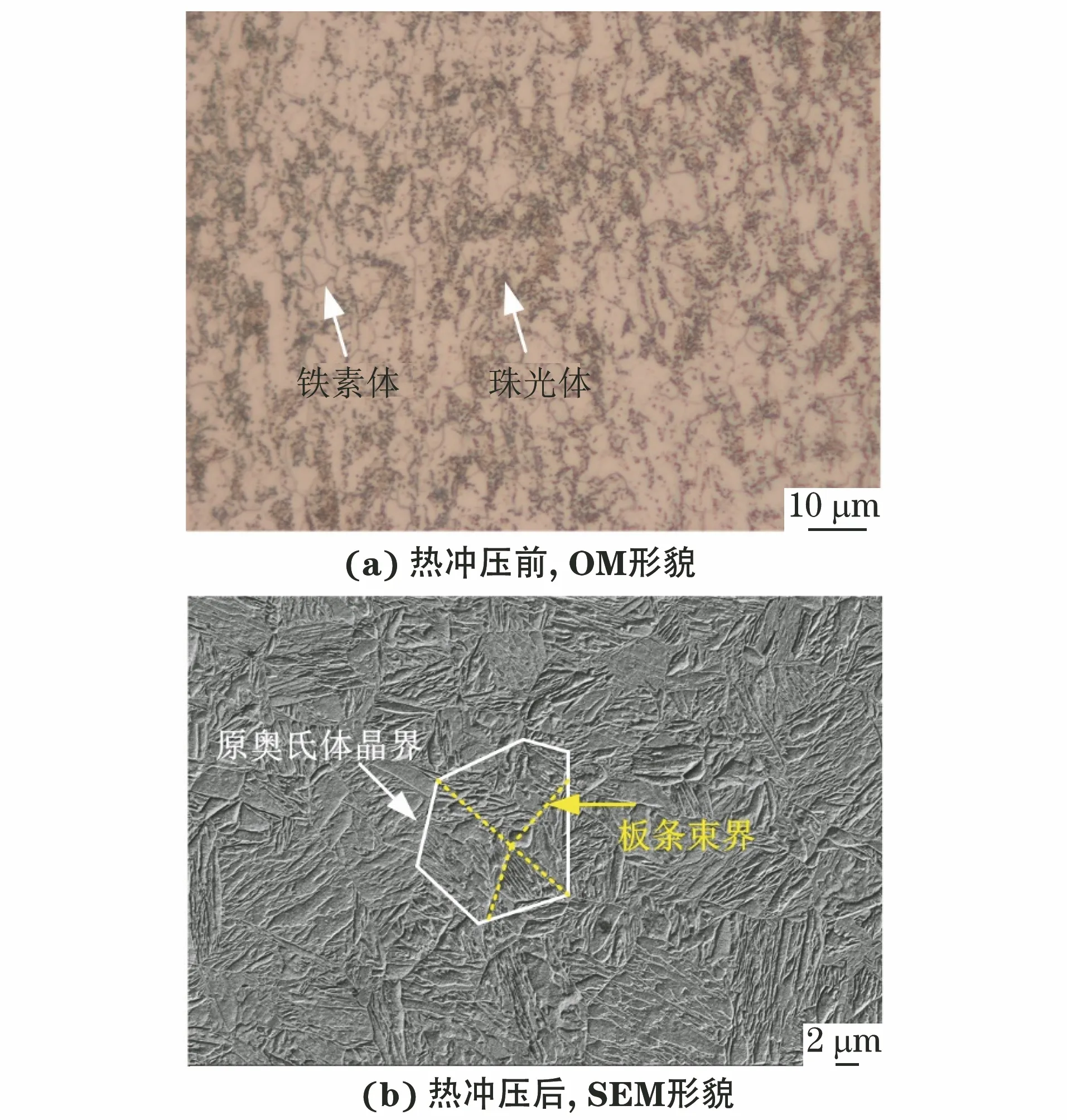

2.1 热冲压成形前后的显微组织

由图2可以看出,冷轧态试验钢(即热冲压成形前)的显微组织为铁素体和珠光体,热冲压成形后则全部转变为马氏体,马氏体在局部范围呈平行的板条状,原奥氏体晶界与板条束界清晰。试验钢中含有质量分数为0.002 9%的硼元素和质量分数为1.28%的锰元素,当在890 ℃下完全奥氏体化、冲压成形并快速冷却时,硼元素会钉扎原奥氏体晶界阻碍铁素体形核,防止铁素体转变;锰元素和适量的硼元素还能有效提高钢的淬透性,使马氏体转变得更完全:因此,热冲压成形后试验钢获得板条状马氏体组织。

图2 试验钢热冲压前后的显微组织

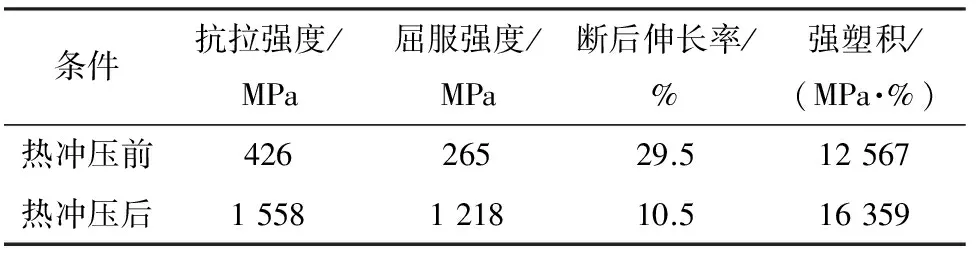

2.2 热冲压成形前后的拉伸性能

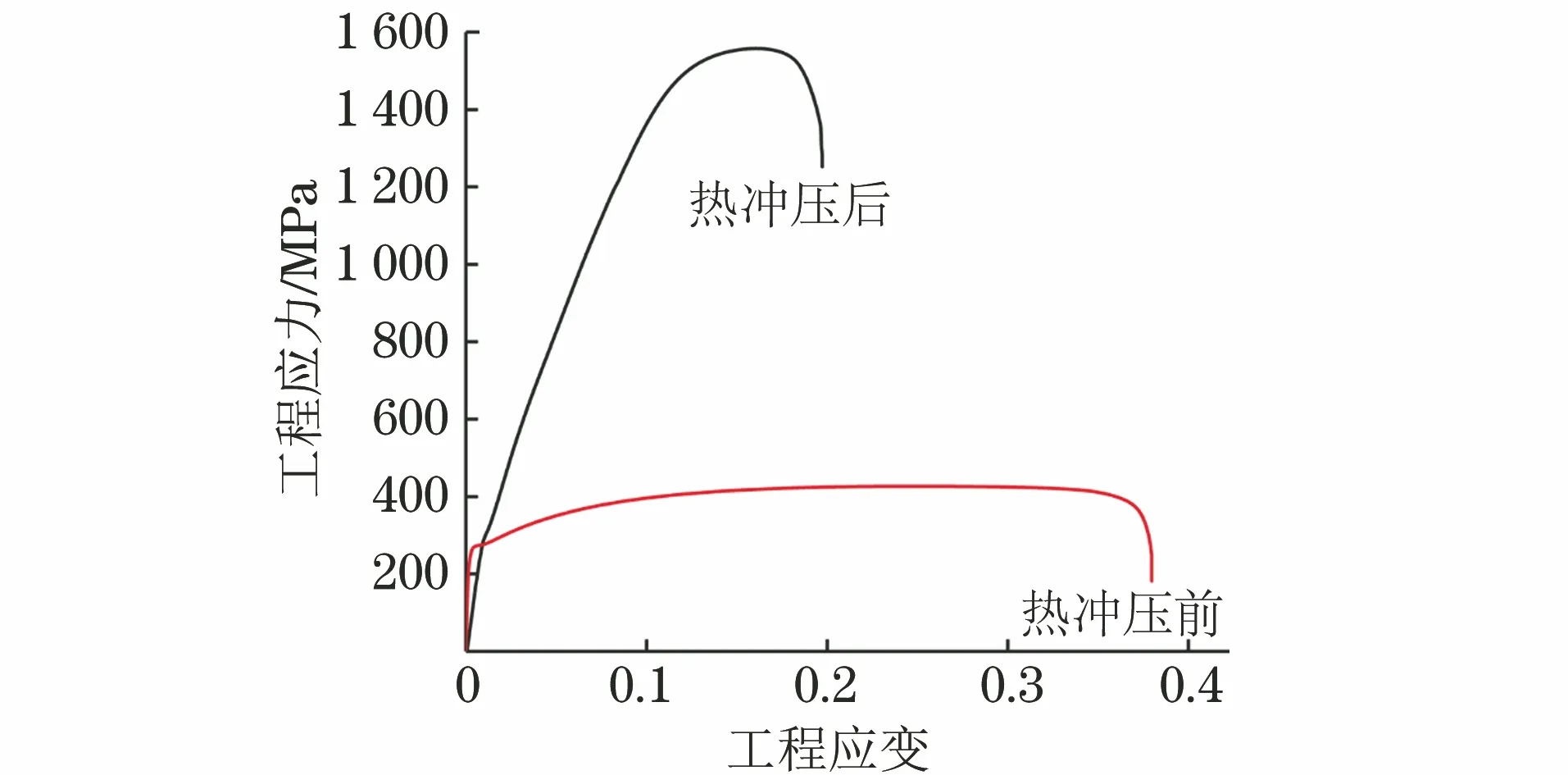

由图3和表2可以看出:冷轧态试验钢在拉伸过程中出现轻微的屈服平台和较宽的均匀变形区,热冲压成形后的试验钢在拉伸过程中则发生连续屈服,无屈服平台,均匀变形区变窄;热冲压成形后试验钢的强度得到大幅提升,断后伸长率则降低至热冲压成形前的1/3左右,但强塑积增大,这说明热冲压成形后试验钢的综合力学性能较好[9]。

表2 试验钢热冲压成形前后的拉伸性能

图3 试验钢热冲压成形前后的工程应力-应变曲线

结合组织分析可知,冷轧态试验钢在热冲压成形过程中发生马氏体相变,马氏体相变导致的体积膨胀诱发大量可动位错,在较低应力的作用下位错源激活,使得试验钢表现出连续屈服现象;这种特性有利于避免钢板在成形过程中发生表面起皱[10]。此外,试验钢中的碳原子能起到较好的间隙固溶强化作用,锰元素和适量的硼元素能提高钢的淬透性,从而提高马氏体的强化效果[2],因此热冲压成形后试验钢的强度增加。

2.3 拉伸过程中微观形貌演变

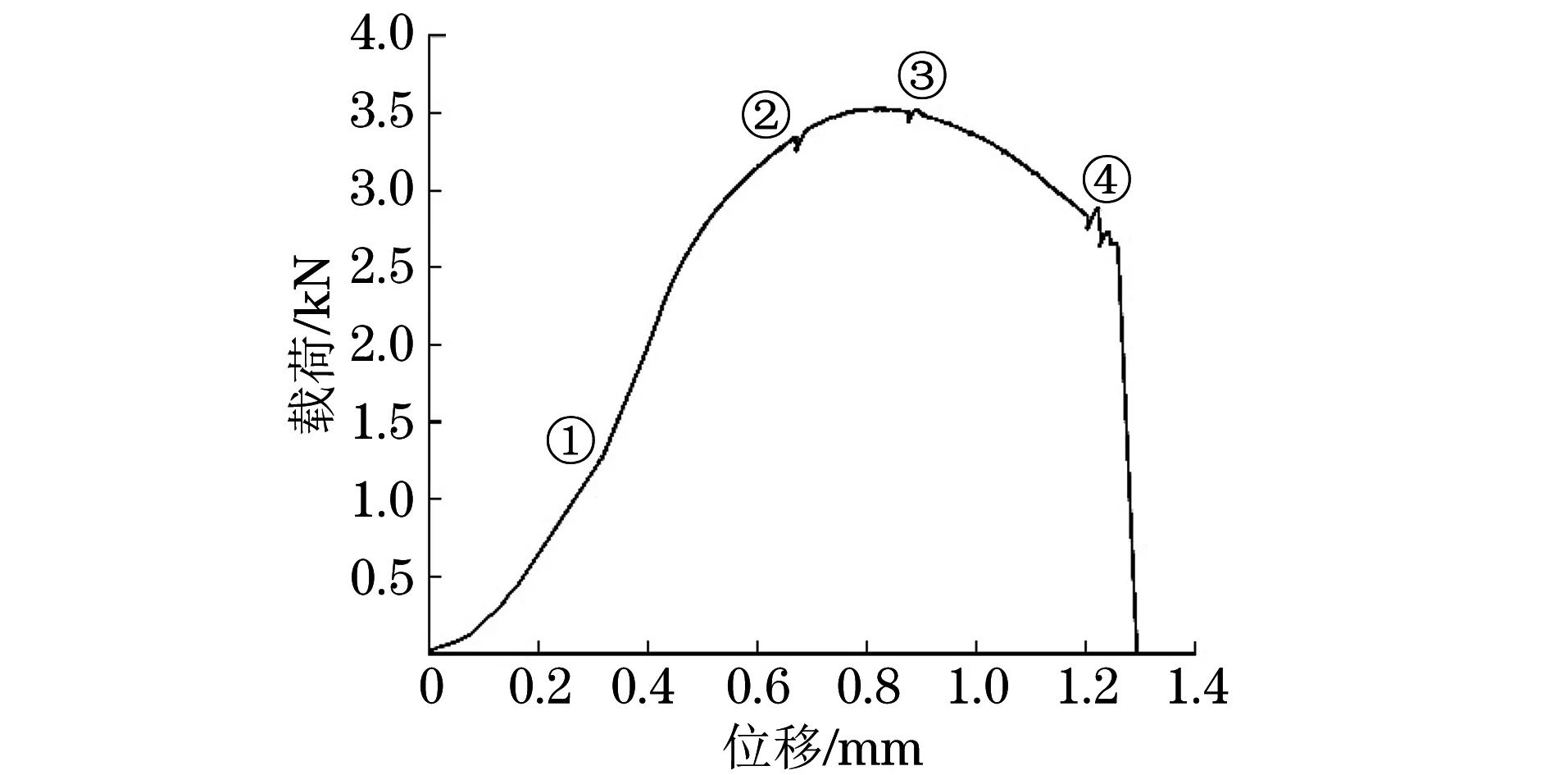

图4为热冲压成形后的试验钢在原位拉伸过程中的载荷-位移曲线。分别在拉伸至①,②,③,④这4处时暂停加载进行形貌观察,这4处的变形量分别为0.316,0.681,0.875,1.225 mm。

图4 热冲压成形试验钢在原位拉伸过程中的载荷-位移曲线

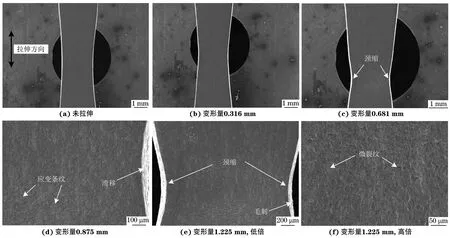

由图5可以看出:未拉伸试样表面和边部未观察到明显缺陷;当拉伸变形量为0.316 mm(图4中①处)时,因所受拉应力较小,试样边部和表面未发现明显变化,但是中心部位(即最小横截面处)发生轻微变形;当拉伸变形量为0.681 mm(图4中②处)时,试样中心部位发生明显颈缩但无明显裂纹;当拉伸变形量为0.875 mm(图4中③处)时,试样颈缩区域的边部出现滑移线,表面出现高密度无规则的细小应变条纹[11];当拉伸变形量为1.225 mm(图4中④处)时,试样颈缩凹陷处出现撕裂型毛刺,放大后可见许多微裂纹和密集的无规则滑移线,微裂纹主要分布在发生颈缩的表面中间部位。

图5 未拉伸和不同拉伸变形量下试样的微观形貌

由图6可以看出:在原位拉伸断口附近表面存在长条状微裂纹,马氏体组织发生塑性变形,原始奥氏体晶界发生破坏;断口附近试样表面还存在二次裂纹和Y形孔洞状裂纹,二次裂纹与断裂面方向垂直,Y形裂纹的孔洞面积约为2.2 μm2。原奥氏体晶界交汇处的夹杂物因受到较大拉应力发生脱黏,从而形成了Y形孔洞状裂纹[12-13]。

图6 试样原位拉伸断口附近表面的微观形貌

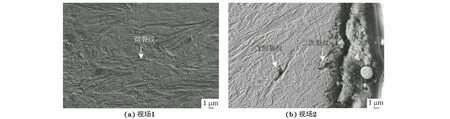

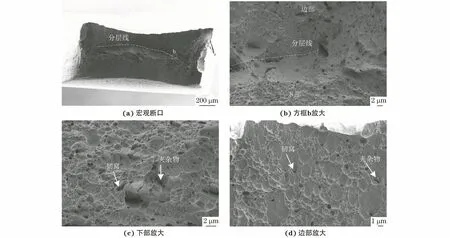

由图7可以看出,热冲压成形试样在拉伸时发生明显的颈缩,拉伸断口边部与下部存在较为明显的分层线;在分层线附近出现多个微孔,微孔相互排列连接;在断口下部存在大量大小不一的韧窝,部分韧窝内存在夹杂物;在断口上部存在呈拉长状的韧窝,该区域相比下部区域更为平滑,呈现出剪切断裂形貌。结合拉伸断裂试样表面和断口特征分析,试样发生了微孔聚集型断裂[14-15]。

图7 试样原位拉伸断口形貌

综上所述,在热冲压成形试验钢上取样进行拉伸时,随着应力增加,试样先发生塑性变形产生颈缩;随后原奥氏体晶界发生破坏,颈缩区域试样表面出现微裂纹,同时夹杂物脱黏形成孔洞型裂纹;最后,微裂纹数量增加并相互聚集连接,在与夹杂物脱黏形成孔洞型裂纹的共同作用下,试样实际承载面积变小,当应力增加至其断裂临界值时,试样断裂。

3 结 论

(1)冷轧态22MnB5钢板的显微组织为铁素体和珠光体,经热冲压成形后组织完全转变为马氏体,强度得到大幅提高,抗拉强度达到1 558 MPa,屈服强度达到1 218 MPa,塑性下降,强塑积提高。

(2)热冲压成形22MnB5钢在拉伸过程中先发生颈缩,随后原奥氏体晶界发生破坏,微裂纹萌生,同时夹杂物与基体脱黏形成孔洞型裂纹;随着拉伸过程的继续进行,裂纹数量增加并扩展长大,相互连接,最终导致断裂;热冲压成形试验钢的拉伸断口存在大量韧窝,断裂形式为微孔聚集型断裂。