喷丸强化对CF53钢摩擦磨损性能的影响

蔡雨晴,胡雄风,屈盛官,张亚龙,赖福强,李小强

(华南理工大学机械与汽车工程学院,广州 510641)

0 引 言

CF53钢强度高、加工工艺性好且成本低,广泛用于制造曲轴、机床主轴、凸轮轴和滚筒等重要零部件[1],但其在耐磨性能方面表现出明显的不足[2],并且仅仅依靠热处理来提高其性能已远不能满足零件的耐磨性要求。磨损失效与材料的表面性能直接相关[3-4]。喷丸强化是一种通过弹丸反复撞击工件表面而使表层形成稳定弹塑性变形层,引入残余压应力[5]并形成加工硬化的表面处理方法;该变形层内的微观结构与基体不同,晶粒有纳米化趋势[6],晶粒间的排列更加紧密。与其他强化工艺相比,喷丸强化设备简单,加工成本低廉,目前已广泛应用于动力机械[7]和航空航天[8]等领域。田峰等[9]研究发现,高能喷丸能使40Cr钢表层产生较高幅值的残余压应力,该残余压应力有助于抵消部分摩擦应力,减轻磨损程度。GOPI等[10]研究认为,喷丸处理使316L不锈钢表面形成更高的位错密度并细化了晶粒,在没有改变表面物相组成的条件下显著提高了表面硬度,从而提高了摩擦磨损性能。MITROVIC等[11]认为,得益于喷丸处理导致的高硬度和残余压应力,36CrNiMo4合金钢和36CrNiMo16合金钢的摩擦因数和磨损率降低。SILVA等[12]则认为,对于铸铁和奥氏体球墨铸铁,喷丸处理导致的高硬度和残余压应力不足以克服表面粗糙度增加对磨损行为的不利影响。

目前,有关CF53钢喷丸强化的研究鲜有报道。作者在不同喷丸强度下对CF53钢进行了喷丸强化,研究了喷丸强度对其表面形貌、显微组织、表面硬度和耐磨性能的影响,分析了表面磨损机理,为CF53钢表面耐磨性能的提高提供试验基础。

1 试样制备与试验方法

试验所用CF53钢由潍柴动力股份有限公司提供,化学成分见表1。在喷丸处理前,对试验钢进行800 ℃保温1 h油淬+180 ℃保温2 h空冷回火热处理。热处理后测得试验钢的硬度(载荷1.961 N)为462.0 HV,抗拉强度为1 309 MPa,断后伸长率为9.5%。在热处理后的试验钢上切割出若干尺寸为φ43 mm×4 mm的圆盘试样,去除表面氧化皮并打磨后,使用无水乙醇超声清洗,待用。采用MARSURF-M300C型粗糙度仪测得其表面粗糙度Ra在(0.98±0.17)μm。

表1 试验钢的化学成分(质量分数)

采用LSWPC1010FK-A型压送式自动喷丸机对试样进行喷丸处理,采用LSGH110型商用合金钢丸,弹丸直径为0.4 mm,覆盖率为100%,喷丸气压分别为0.3,0.5,0.7 MPa,对应的喷丸强度(A试片)分别为0.326,0.401,0.438 mm[13-14]。

采用RTEC UP Dual-Mode型3D光学轮廓仪观察喷丸处理后试样的表面形貌,并用MARSURF-M300C型粗糙度仪测试表面粗糙度。试样经砂纸打磨和抛光处理后,采用SCTMC-HV50型显微维氏硬度计测试截面硬度,载荷为1.961 N,加载时间为15 s。使用体积分数4%的硝酸酒精溶液腐蚀抛光后的试样截面,采用LEICA-M165C型光学显微镜观察截面显微组织。采用MMU-10G型端面摩擦磨损试验机在室温(25 ℃)下进行滑动磨损试验,接触形式为销-盘点接触,上试样为GCr15钢球,直径为3 mm,硬度为675 HV,下试样为圆盘试样,主轴转速为60 r·min-1,载荷为150 N,试验时间为30 min,采用美孚DTE10超凡Excel150油润滑。摩擦磨损试验结束后,在圆盘试样表面的环形磨痕上选取6个点,如图1所示,采用RTEC UP Dual-Mode型3D光学轮廓仪进行截面轮廓测量,计算体积磨损率,计算公式[15]为

图1 磨痕轮廓测试点示意

K=V/(F·s)

(1)

(2)

式中:K为体积磨损率;V为磨损体积;F为摩擦载荷;s为上试样相对下试样磨损总行程;r为钢球半径;l为环形磨痕长度;h为磨痕深度平均值。

采用Quanta 200型环境扫描电子显微镜(SEM)观察试样表面形貌,使用附带的能谱仪(EDS)进行微区成分分析。

2 试验结果与讨论

2.1 表面形貌与表面粗糙度

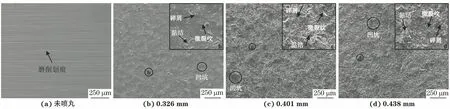

由图2可以看出:未喷丸试样的表面均布着去除氧化皮磨削加工产生的划痕,经不同强度喷丸处理后表面划痕消失,出现了大小和深度不一的弹坑,同时表面还存在微裂纹、碎屑以及材料黏结现象。碎屑的产生主要归因于经弹丸多次冲击后试样表层的塑性变形趋于饱和,CF53钢较低的冷变形塑性使得部分区域不再发生冷作硬化,转而发生脆裂;材料黏结则是由于部分脱落碎屑被弹丸再次压入基体而形成的。随着喷丸强度的增大,试样表面弹坑加深,材料黏结越发严重,微裂纹数量增多且变得细长。这是因为喷丸强度的增大提高了弹丸撞击试样时的速度,加剧了试样表面的塑性变形,导致弹坑周围的凸起愈加尖锐,局部裂纹[16]和大块材料黏结等缺陷增多[17]。因此,过高的喷丸强度不适于对CF53钢表面质量要求较高的工况。

图2 未喷丸以及不同强度喷丸试样的表面SEM形貌

由图3可以看出,不同强度喷丸试样的表面均呈现出不均匀的酒窝状弹坑形貌。随着喷丸强度增大,试样表面凹陷和凸起间的高度差增大,依次为24,26,30 μm,表面粗糙度Ra依次为(1.78±0.20),(2.29±0.15),(2.64±0.19)μm,较未喷丸试样分别提高了81.63%,133.67%,169.39%。这主要是由于喷丸强度增大后,弹丸冲击时所携带的动能增多,加剧了材料表层的塑性变形,使得弹坑深度增加,表面粗糙度提高。

图3 不同强度喷丸试样的表面3D形貌

2.2 显微组织和显微硬度

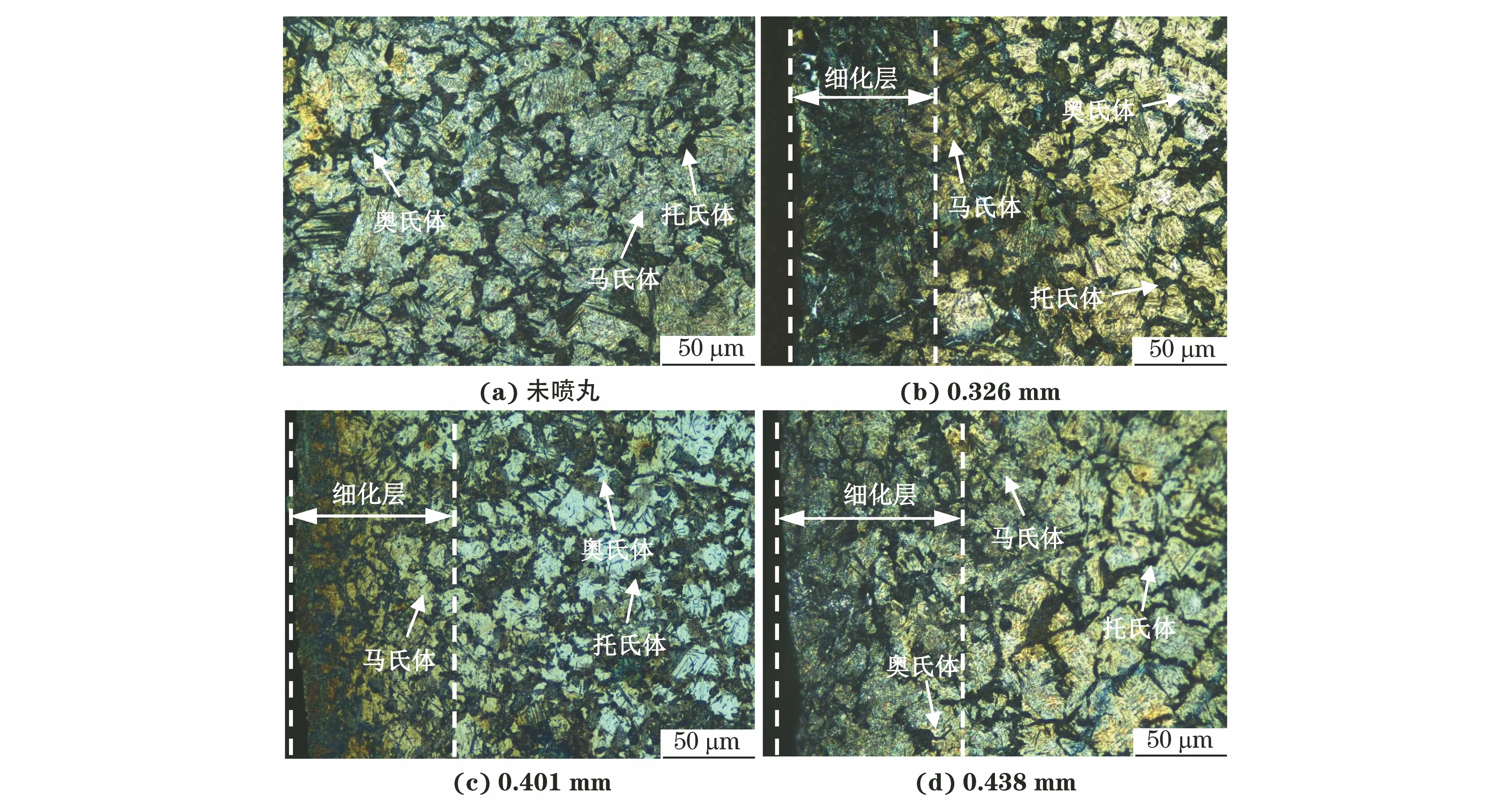

由图4可以看出,未喷丸和不同强度喷丸试样的显微组织均主要由马氏体和残余奥氏体组成,同时晶界处有少量托氏体析出。喷丸处理未改变试样的组织构成,但使材料表层组织发生明显细化。随着喷丸强度的增大,表层组织的细化越发明显并且细化层厚度增加。在弹丸的冲击作用下,材料表层组织发生压缩变形,晶粒呈现择优取向;为了使系统的总能量最小化,连续相交的位错阵列将转变为子边界,从而使得组织发生细化[18]。

图4 未喷丸和不同强度喷丸试样的截面显微组织

由图5可以看出:未喷丸试样表层的显微硬度较为稳定,平均约为462 HV;不同强度喷丸处理后,试样表层显微硬度提高,并且显微硬度随着距表面距离的增大而下降,最终趋于与基体一致,这表明试样表层形成了一定深度的硬化影响区;随着喷丸强度增大,喷丸试样表层的显微硬度逐渐提高,硬化影响区深度增大。推测喷丸后显微硬度的提高是由表层晶粒细化以及塑性变形引起的[19-20]。

图5 未喷丸和不同强度喷丸试样的截面显微硬度分布

2.3 摩擦磨损性能

2.3.1 摩擦因数

由图6可以看出,未喷丸试样的摩擦因数在磨损初始阶段急剧升高,摩擦磨损约300 s后趋于稳定,试样进入稳定磨损阶段,在磨损后期摩擦因数曲线又出现凸峰,推测是表面微观粗糙峰相互接触,在循环载荷下发生机械咬合或局部冷焊,阻碍了摩擦副之间的相对滑动导致的[21];与未喷丸试样相比,喷丸试样的摩擦因数曲线波动范围变大,这是因为喷丸处理增大了试样的表面粗糙度。不同强度喷丸试样均在摩擦磨损一段时间后进入稳定磨损阶段,未见明显的凸峰或凹谷,摩擦因数保持在一定范围内波动直至试验结束,这表明试样表面接触区间的磨屑从产生、参与承载到排出达到了良好的动态平衡;喷丸强度为0.326 mm下试样在摩擦磨损约150 s后进入稳定磨损阶段,喷丸强度为0.401 mm和0.438 mm时则在摩擦磨损约300 s后进入稳定磨损阶段。

图6 未喷丸和不同强度喷丸试样的摩擦因数随时间的变化曲线

由图7可以看出,喷丸试样的平均摩擦因数显著低于未喷丸试样,这一方面是由于喷丸形成的凸起与凹坑降低了摩擦副间的接触面积,另一方面是由于磨损形成的碎屑颗粒会滞留在更粗糙的表面接触区中参与磨损,使得摩擦副由原来的二体磨损转变为三体磨损,从而降低摩擦因数[22]。对比不同喷丸强度下试样的平均摩擦因数可以看出,当喷丸强度过大时,摩擦因数反而升高。推测是由于过大的喷丸强度使得表面缺陷增多,表面材料更易于剥落,从而加剧了摩擦副间的磨损。

图7 未喷丸和不同强度喷丸试样的平均摩擦因数

2.3.2 磨痕轮廓和磨损率

由图8可以看出,摩擦磨损后,未喷丸试样磨痕边缘出现严重的材料堆积现象,其磨痕深度及宽度分别达到了37.8 μm和0.65 mm。这是由于未喷丸试样的表面硬度相对较低,表面承载能力相对较弱,在滑动磨损过程中其表层材料在钢球切应力作用下发生剪切剥落,一部分脱落的材料在钢球的带动下对表面进行微切削,导致表面犁沟增多;另一部分材料则被不断挤压至钢球两侧而形成材料堆积。喷丸试样磨痕边缘的材料堆积现象减轻,磨痕深度和宽度明显减小,其中喷丸强度为0.326 mm时试样的磨损最轻微,磨痕深度和宽度分别仅为10 μm和0.35 mm。

图8 未喷丸和不同强度喷丸试样的磨痕截面轮廓

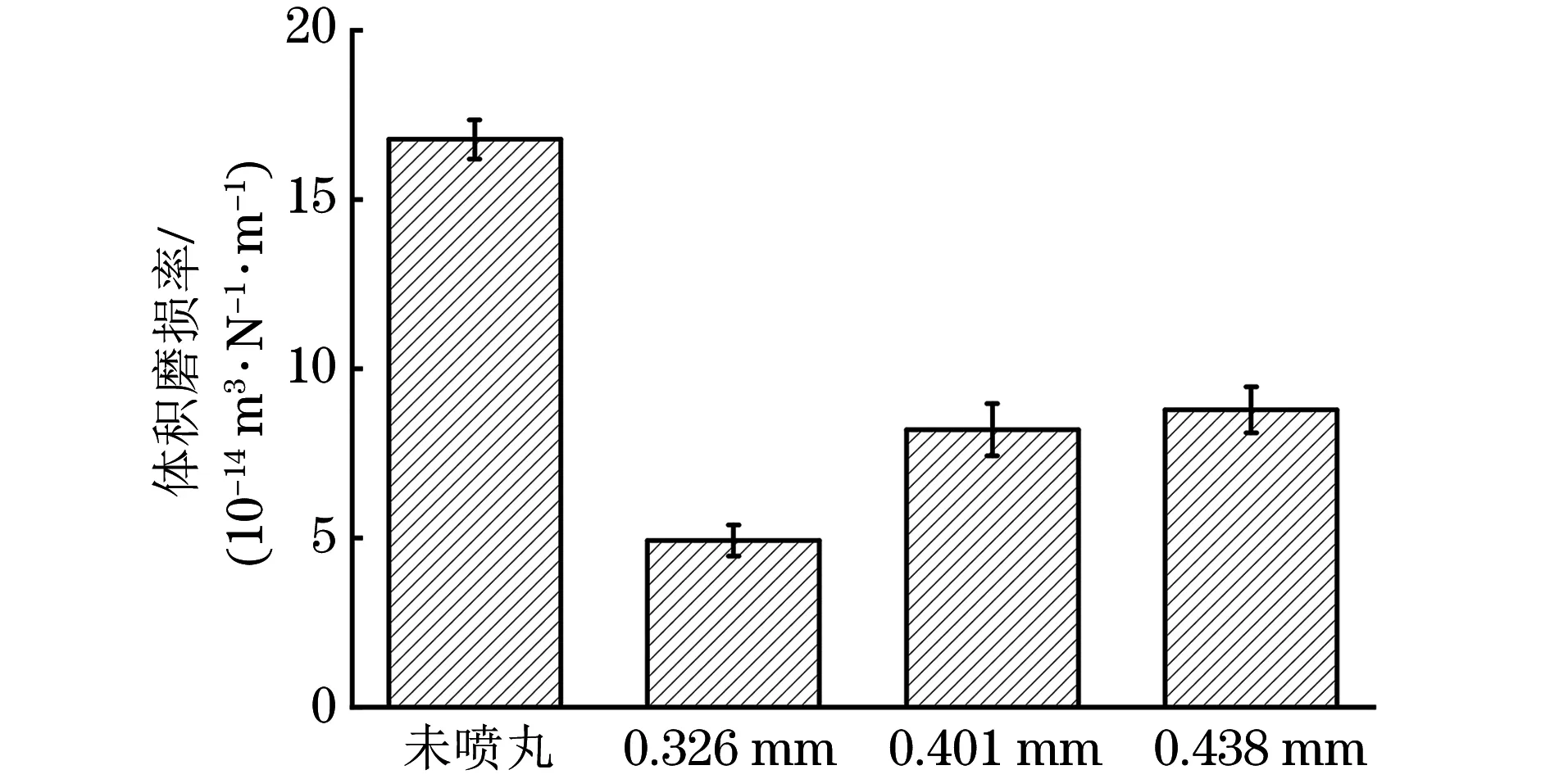

由图9可知,相比于未喷丸试样,喷丸试样的体积磨损率大幅下降。这是因为喷丸处理能在试样表层引入残余压应力场,在滑动磨损过程有效抵抗部分应力,从而减缓磨损[9,23];同时喷丸处理试样表面的弹坑具有储油润滑功能[11],可增大油膜厚度并有效阻隔摩擦副之间的接触,从而降低磨损率。随着喷丸强度的提高,喷丸试样的表面粗糙度提高,凸起和凹陷的高度差增大,凸起部分在磨损过程中容易成为磨屑,导致接触面间局部应力集中以及裂纹源增多[24];同时,喷丸形成的表面微裂纹之间连接并进一步向材料次表面扩展,最终导致材料剥落[25]。因此喷丸强度越大,体积磨损率越高。

图9 未喷丸和不同强度喷丸试样的体积磨损率

2.3.3 磨损形貌及微区成分

由图10可知:未喷丸试样磨损区域存在明显的条状材料黏结现象及剥落坑,并伴有小颗粒磨屑,在磨损区域边缘出现多处严重的材料剪切脱落并堆积的现象;喷丸试样的磨损表面较为光滑,存在少量犁沟、磨粒以及不同程度的材料剪切变形形成剥层的现象。在滑动磨损过程中疲劳机制的磨痕形貌经常表现为剥层和磨屑[26]。试样经喷丸处理后表面粗糙度增大,在磨损过程中表层材料更易脱落,同时由于喷丸后表层硬度增大,脱落的材料不易嵌入表面,而是参与磨损形成三体磨粒磨损环境。在三体磨粒磨损中,磨粒与材料表面之间会产生极高的接触应力,使得材料表面更易发生塑性变形和剥落[27]。在喷丸强度0.326 mm下喷丸处理后,试样磨损区域有少量的犁沟和磨粒,垂直于滑动方向的材料剥层痕迹轻微。喷丸强度增至0.401 mm时,试样的表面粗糙度增大,磨损区域的磨粒增多且材料剥层现象更明显,大量磨粒的存在导致试样表面受到的微切削作用增强,磨损机制表现为剥层和磨粒磨损相结合。喷丸强度增至0.438 mm时,试样的表面硬度进一步提高,在“硬-硬”接触条件下的滑动磨损过程中,剥落的磨屑较难嵌入材料表面而更易被排出磨损区域[28],磨损区内的磨粒减少;同时在该喷丸强度下,试样表面微裂纹增多,在磨损过程中磨屑不断碾压表面裂纹,使得裂纹不断扩展,最终导致材料剥落,材料剥层现象严重。此时试样表面的磨损机制转变为以疲劳磨损为主。

图10 未喷丸和不同强度喷丸试样的表面磨损形貌

由图11可以看出,未喷丸和不同强度喷丸试样的磨痕表面均存在氧元素。由此可以推断,试样均发生了氧化磨损。未喷丸试样表面硬度较小,在磨损过程中摩擦热的作用下,氧化的磨屑软化并发生黏结,导致更多表层材料发生氧化。喷丸试样表面较粗糙,不仅能降低摩擦副间的接触面积,还有利于润滑油膜的形成与吸附[29],因此喷丸试样在磨损过程中表面没有形成黏结,氧化磨损程度有所减轻。

图11 未喷丸和不同强度喷丸试样磨损表面的EDS分析结果

3 结 论

(1)喷丸处理后,CF35钢试样表面呈现酒窝状凹坑形貌,表面粗糙度、显微硬度和硬化影响区深度随着喷丸强度的增大逐渐增大。

(2)喷丸强化能有效提高试样的耐磨性能,与未喷丸试样相比,喷丸后试样的平均摩擦因数和体积磨损率显著降低;但随着喷丸强度增加,试样的体积磨损率增大,当喷丸强度为0.326 mm时,试样表现出最佳的耐磨性能。

(3)未喷丸试样的磨损机理以黏着磨损和材料剪切剥落为主;在0.326 mm强度下喷丸强化后,试样的磨损机理表现为轻微剥层和磨粒磨损,喷丸强度升至0.401 mm时,磨损机理转变为剥层和磨粒磨损相结合,喷丸强度为0.438 mm时,磨损机理转变为由剥层引起的疲劳磨损。