在线淬火对高强度钢板组织转变及力学性能的影响

马长文,狄国标,王凯凯,黄乐庆,路士平

(首钢集团有限公司技术研究院,北京 100041)

0 引 言

自20世纪80年代以来,作为节能技术之一的在线淬火工艺随着控冷技术的发展成熟而逐步引入到高强度中厚板的生产中[1-4]。在线淬火工艺是指当轧后钢板仍处于奥氏体状态时,采用布置在轧机后的超快速冷却装置(UFC)使其在大于马氏体转变临界冷却速率的条件下冷却至200 ℃以下,以获得马氏体或贝氏体组织的一种技术。与传统离线淬火工艺相比,在线淬火工艺在降低生产成本、缩短生产周期、简化工艺流程方面具有较大的优势[5-7];同时,在线淬火工艺对钢板力学性能、碳化物以及二次相的析出行为均会产生重要影响[8-10]。但是,目前仍存在在线淬火工艺对性能影响规律不清晰的问题。为了保证大型工程结构的安全性,人们对调质钢板的强韧性提出了更高的要求,而淬火工艺的不同会导致最终钢板获得的组织和性能存在一定差异。因此,作者对比研究了离线淬火及在线淬火并经回火处理的高强度钢板的力学性能,分析了在线淬火工艺下钢板组织转变规律,以期为在线淬火工艺在高品质调质钢板生产中的应用提供参考。

1 试样制备与试验方法

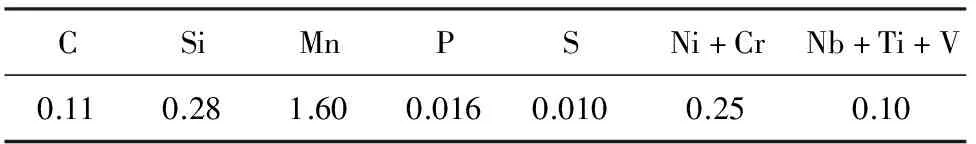

试验材料为高强度钢,由200 t转炉冶炼,主要化学成分见表1,碳当量为0.42。

表1 试验钢的化学成分(质量分数)

将钢坯加热到1 180~1 220 ℃后采用两阶段控轧工艺进行轧制,粗轧开轧温度高于1 000 ℃,待温坯厚度为75 mm,精轧开轧温度不高于900 ℃,目标厚度为25 mm,开冷温度为(800±40)℃,在线淬火工艺的终冷温度不高于200 ℃,离线淬火工艺的终冷温度为(550±30)℃。离线淬火需将钢板重新加热至900 ℃完全奥氏体化后再进行淬火,随后进行600 ℃回火热处理,在线淬火则是在轧制完成后直接淬火并进行600 ℃回火热处理。在线淬火与离线淬火的冷却方式均为水冷。

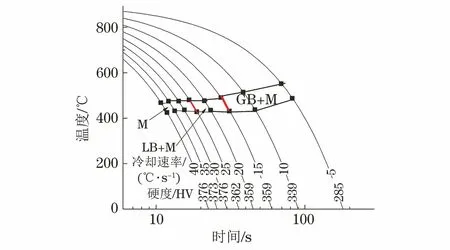

为确定两种淬火工艺的冷却速率,保证试验钢在冷却过程中发生马氏体相变,需要测定其过冷奥氏体连续冷却转变(CCT)曲线以确定马氏体转变临界冷却速率。在Gleeble 2000D热模拟试验机上将试样加热至900 ℃保温180 s后,分别以40,35,30,25,20,15,10,5 ℃·s-1的冷却速率冷却至室温,测定不同冷却速率下的膨胀曲线,采用切线法确定相变点。在不同冷却速率下的试样上取样,用体积分数为4%的硝酸酒精腐蚀后,在Leica MEF4A型光学显微镜上观察显微组织。采用LM300AT型显微维氏硬度计测试硬度,载荷1.961 N,保载时间10 s。采用上述数据并结合显微组织观察,绘制试验钢的CCT曲线。

垂直于轧向取样,按照GB/T 228.1-2010,在SHT4106型电液伺服万能试验机上进行室温拉伸试验,试样平行段宽度为25 mm,标距为140 mm,拉伸应变速率为0.000 25 s-1,试验温度为23 ℃;平行于轧向取样,按照GB/T 229-2007,在2602-3型摆锤冲击试验机上进行-20 ℃冲击试验,试样尺寸为10 mm×10 mm×55 mm,开V型缺口。在钢板上取样,经研磨、抛光,使用体积分数为4%的硝酸酒精溶液腐蚀后,采用Leica MEF4A型光学显微镜和Hitachi S3400N型扫描电子显微镜(SEM)观察显微组织;将机械研磨和抛光后的试样用体积分数10%的高氯酸乙醇溶液电解抛光后,利用电子背散射衍射(EBSD)技术进行晶粒取向分析。垂直于轧向切取厚度为0.3 mm的薄片,手工打磨至约40 μm,用体积分数6%的高氯酸乙醇溶液双喷离子减薄后,采用JEOL JEM-2100F型透射电镜(TEM)观察微观形貌。

2 试验结果与讨论

2.1 CCT曲线

由图1和图2分析可知:当冷却速率低于25 ℃·s-1时,试验钢组织中除了马氏体之外,仍存在一定量的铁素体与贝氏体;当冷却速率在25~30 ℃·s-1时,组织中仍存在极少量的贝氏体,冷却速率大于35 ℃·s-1时,组织为全马氏体,此时试验钢的硬度不小于370 HV。当冷却速率为20 ℃·s-1时,组织中仍含有少量铁素体,高强钢组织中的铁素体会影响其强度,因此淬火时的冷却速率应不低于25 ℃·s-1。当冷却速率不低于25 ℃·s-1时,硬度均在360 HV以上。基于该结果,通过冷却控制模型,将在线淬火和离线淬火工艺的平均冷却速率控制在25~35 ℃·s-1。

图1 试验钢的CCT曲线

图2 不同冷却速率下试验钢板的显微组织

2.2 淬火工艺对显微组织的影响

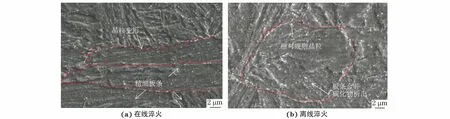

由图3可知,两种工艺淬火+回火后试验钢板的显微组织均为回火马氏体,但其形貌差异明显。在线淬火保持了试验钢板轧制后的晶粒拉长形态,晶粒呈明显的纵向延伸形貌,马氏体板条束间距较小;离线淬火+回火后的试验钢板加热至900 ℃奥氏体化经历了奥氏体重新形核及长大过程,因此原奥氏体晶粒为等轴状,转变形成的马氏体板条束间距较大,并且组织中的碳化物析出明显。

图3 不同工艺淬火+600 ℃回火后试验钢板的显微组织

由图4可知,在线淬火+回火后试验钢板中的马氏体板条块尺寸更加细小,其大角度晶界含量(面积分数)为38.2%,高于离线淬火+回火后的(29.3%)。在线淬火工艺下试验钢板具有更细的板条尺寸和更高含量的大角度晶界。

图4 不同工艺淬火+600 ℃回火后试验钢板的反极图和取向差分布

由图5可知:与离线淬火试验钢板相比,在线淬火后试验钢板中的马氏体板条间距更小,板条更长,位错密度更高;离线淬火+回火后马氏体板条中出现明显粗化的碳化物,在线淬火+回火后的碳化物尺寸更小。此外,在线淬火后马氏体板条中分布有高密度位错,该类组织有利于提高材料强度。

图5 不同热处理工艺下试验钢板中马氏体板条及碳化物形貌

离线淬火时试验钢板需冷至室温状态,再重新加热至900 ℃至完全奥氏体化状态,其奥氏体为重新形核长大的奥氏体;在线淬火则是试验钢板在轧后直接快速冷却,奥氏体为加工硬化后的奥氏体。加工硬化的奥氏体发生马氏体相变时,马氏体保留了轧向拉长的形态,同时由于轧制过程中产生的大量位错等缺陷保留在组织中,在线淬火时试验钢板发生马氏体相变前的相变驱动力较大,形成的马氏体板条块较细且长,大角度晶界含量更高。此外,在线淬火工艺下的奥氏体经历了未再结晶区的热变形加工,相变后的马氏体位错包括马氏体切变型相变产生的位错和原奥氏体内部位错,因此在线淬火工艺下试验钢板中的位错密度明显高于离线淬火工艺下的。

2.3 淬火工艺对力学性能的影响

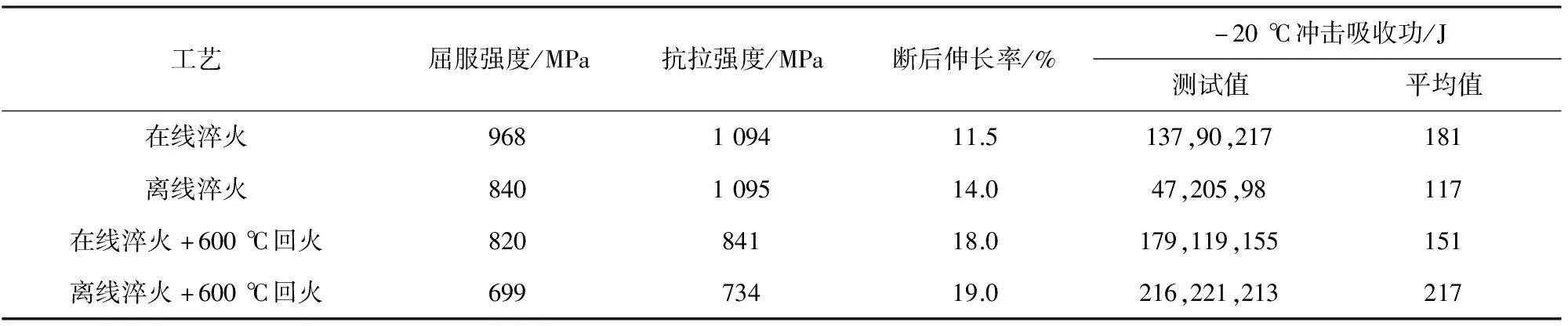

由表2可以看出:在线淬火试验钢板的屈服强度和冲击吸收功高于离线淬火试验钢板,但塑性低于离线淬火试验钢板;在线淬火+回火后试验钢板的屈服强度和抗拉强度均高于离线淬火+回火后的,塑性和冲击韧性则低于离线淬火+回火后的。

表2 不同工艺热处理后试验钢板的力学性能

结合组织分析可知,由于位错密度较高,马氏体板条块、碳化物析出相较细,在线淬火+回火后试验钢板的强度高于离线淬火+回火后的强度,但离线淬火+回火后试验钢板的冲击吸收功更高。通常认为,韧性与大角度晶界含量呈正比[11-12]。在线淬火+回火后试验钢板中的大角度晶界含量更高,但韧性却相对更差,这可能与在线淬火后钢内较高的位错密度以及非等轴状马氏体明显的择优取向有关。

3 结 论

(1)在线淬火/离线淬火+回火后试验钢板的显微组织均为回火马氏体,离线淬火时钢板中的奥氏体为重新形核长大的等轴状奥氏体,冷却过程中发生相变形成板条束间距较大的板条马氏体;在线淬火时的奥氏体保留了轧制时的拉长形态,相变形成的马氏体板条间距更小、板条更长。在线淬火+回火工艺下的试验钢板具有更高的位错密度和大角度晶界含量,同时碳化物析出相的尺寸更加细小。

(2)与离线淬火+回火工艺相比,在线淬火+回火工艺下试验钢板的强度更高,但塑性及韧性略差。