推力型弹性联轴器研究

褚洪森 刘国花 谭晓星 孔曼军

(中国船舶重工集团公司第七一一研究所,上海 201108)

1 引言

弹性联轴器具有传递转矩、补偿轴系位移和减小振动噪声的作用,广泛应用于船舶推进轴系中。推力型弹性联轴器(以下简称联轴器)是一种新型弹性联轴器,被安装在螺旋桨轴之前,除满足弹性联轴器所具有的基本功能之外,还具有承受轴向推力的能力。

该型联轴器因其将传扭和承推功能复合、结构紧凑等特点广泛应用于快艇、巡逻艇、游艇等高速船舶推进轴系中,目前该型产品还依赖于进口。为了满足高速船舶市场的需求,打破国外产品的垄断,提高我国传动产品的自主研发能力,我们开展了对该型联轴器的设计研究。

2 设计方法研究

2.1 工作原理及总体结构设计

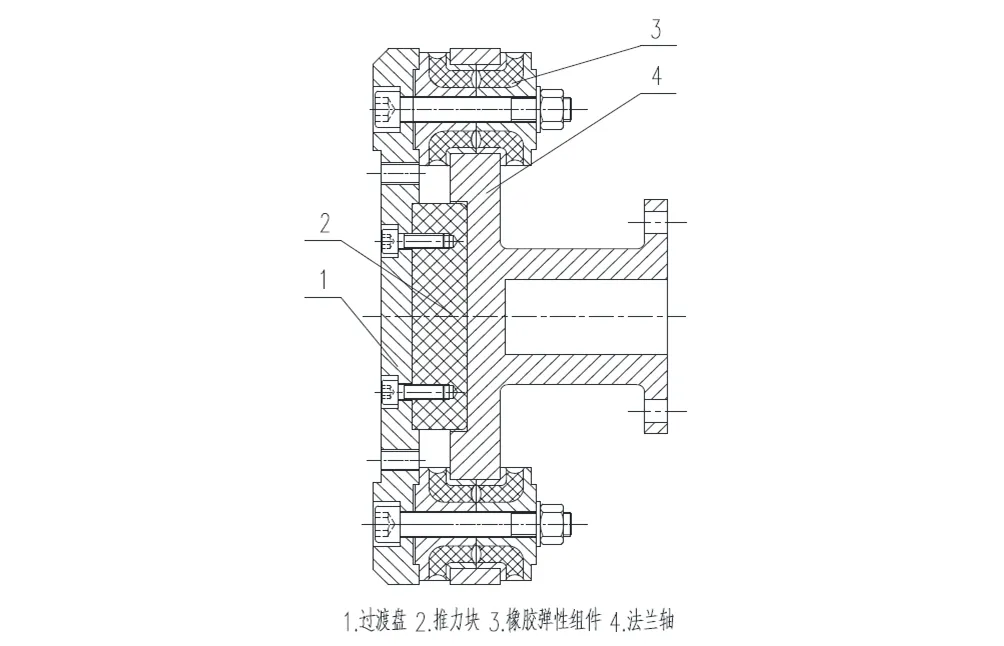

联轴器的主要结构形式如图1所示,件1为过渡盘、件2为推力块、件3为橡胶弹性组件、件4为法兰轴,这几个主要部件组合起来既能传递转矩,又能承受轴向的推力。

图1 推力型弹性联轴器结构图

过渡盘(件1)、推力块(件2)和法兰轴(件4)依次轴向布置,用于承受轴向推力。轴向推力的传递路径是:法兰轴(件4)至推力块(件2)至过渡盘(件1)。

将橡胶弹性组件(件3)、过渡盘(件1)和法兰轴(件4)用螺栓连接,用于传递转矩,补偿轴向、径向和角向位移,并可承受反向推力。转矩的传递路径是:法兰轴(件4)至橡胶弹性组件(件3)至过渡盘(件1)。

2.2 关键件的设计及计算

推力块和橡胶弹性组件是整个联轴器的关键部件。

推力块的核心在于推力块材料的选择。推力块的材料需要具有耐热、耐磨性能,又具有较好的力学性能和一定的机械强度。酚醛树脂复合材料可以为磨具、耐火材料、摩擦材料以及电木粉提供所需要的机械强度、耐热性能和电性能,尤其在宇航工业方面作为瞬时耐高温和烧蚀的结构材料有着非常重要的作用。鉴于酚醛树脂复合材料以上的优点,可以作为推力块的理想材料。

橡胶弹性组件可设计成具有通用性和模块化的部件,以避免反复设计橡胶弹性组件的麻烦。橡胶弹性组件拟采用皮碗式结构,其特点是结构简单,模块化、通用性、拆装方便。在联轴器选配过程中只需要调橡胶弹性组件的数量和分度圆的直径,就可以满足不同大小传递转矩和补偿能力的要求。

2.2.1 推力块强度计算

推力块用于承受轴向推力,其强度按照挤压应力公式计算,

(1)

式中:

Tmax-最大推力值,N;

S-接触面积,mm2;

D-推力块外径,mm;

d-推力块内径,mm;

σjy-挤压应力,MPa;

计算得到挤压应力σjy=5.2 Mpa,[σ]jy=18.5 Mpa。σjy<[σ]jy,故推力块强度设计满足要求。

2.2.2 橡胶弹性组件的设计计算

橡胶弹性组件在工作过程中,靠橡胶承受的切向力传递转矩,承受径向载荷。橡胶弹性组件的强度是否足够,直接影响到联轴器的质量。

2.2.2.1 橡胶弹性组件刚度计算

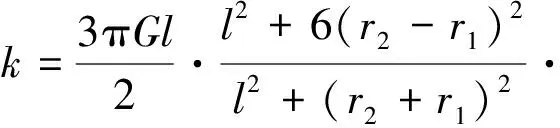

橡胶弹性组件刚度按照径向刚度计算公式计算,

(2)

Kd=n×R2k

(3)

式中:

k-径向刚度,N/mm;

Kd-动态扭转刚度,N/mm;

G-橡胶的剪切模数,N/mm2;

l-橡胶承载长度,mm;

r1、r2-橡胶元件的内、外半径,mm;

n-橡胶弹性组件数量;

R-橡胶弹性组件中心距,mm;

由公式(2)计算得到联轴器的径向刚度k=2.6 kN/mm。

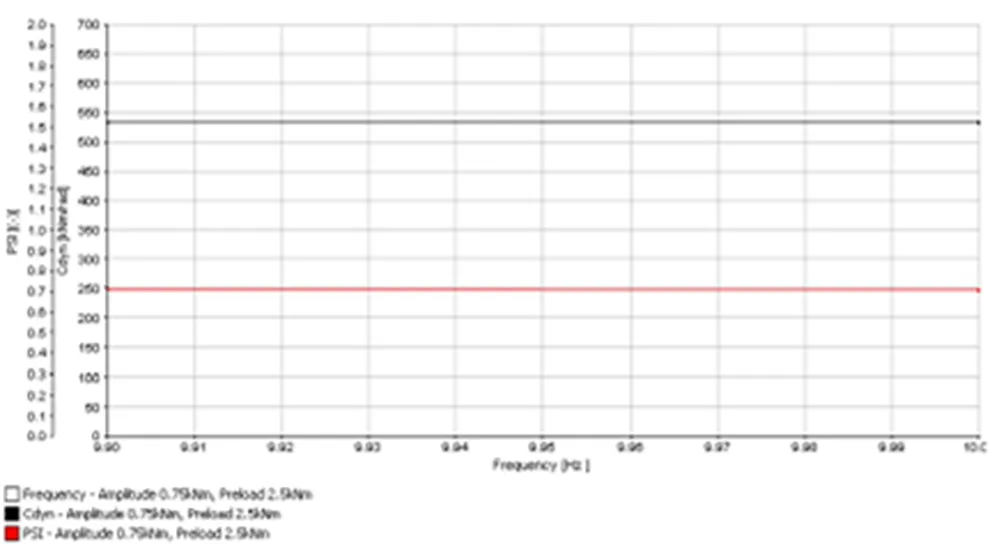

由公式(3)计算得到联轴器的动态扭转刚度Kd=591 kN/mm。

由于橡胶弹性组件的动态剪切弹性模数与产品形状胶料的配方、硫化工艺、产品形状等多种因素相关,联轴器的动态扭转刚度的估算只能作为计算参考,与实际情况会存在一定的误差,此联轴器的动态扭转刚度理论计算方法需要进行动态性能试验进行验证,理论计算值在试验值×(±15%)的范围内即可。

2.2.2.2 橡胶弹性组件压应力计算

橡胶所承受的压应力可根据压力计算公式计算得到,

(4)

式中:

E-杨氏弹性模数,N/mm2;

n-形状系数,mm;

δ-橡胶厚度,mm;

y0-径向挠度,mm;

σ-压应力,MPa;

由公式(4)计算得到压应力σ=2.81 MPa,[σ]=4 MPa~5 MPa。σ<[σ],橡胶弹性组件压应力设计满足要求。

2.2.2.3 橡胶弹性组件剪应力计算

橡胶所承受的剪应力可根据公式(5)计算得到。

(5)

式中:

G-剪切模数,N/mm2;

τ-剪应力,MPa;

由公式(5)计算得到剪应力τ=0.14 MPa,[τ]=2 MPa。τ<[τ],橡胶弹性组件剪应力满足设计要求。

2.3 样机技术参数

通过对联轴器的结构、工作原理的研究,进行了理论设计计算,将研究对象的主要技术参数设定如下:

额定转矩:5 kN·m

最大转矩:7.5 kN·m

动态扭转刚度:591 kN·m/rad

最大角向位移:0.5°

承受最大推力:75 kN

3 样机性能试验验证

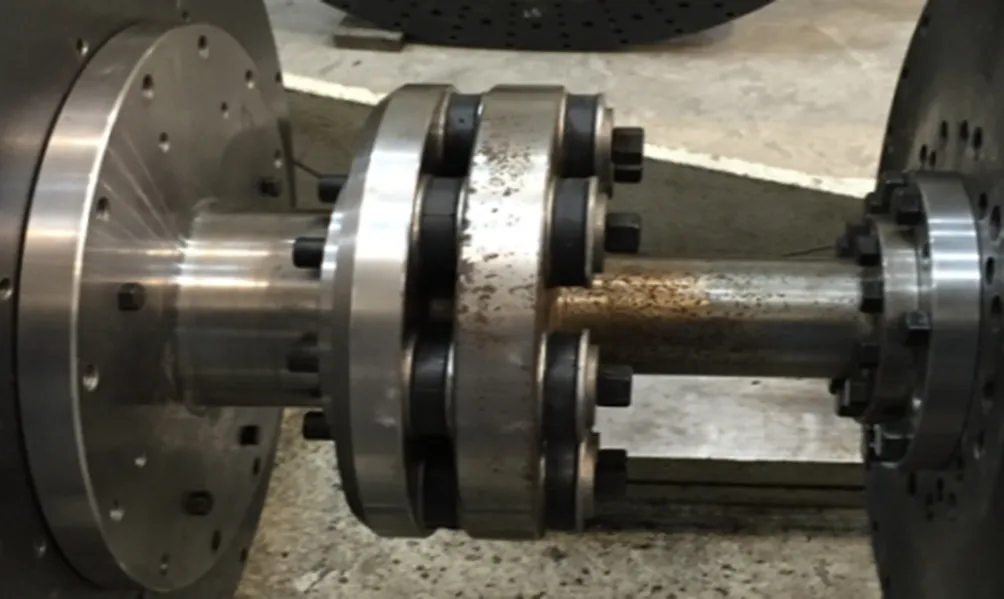

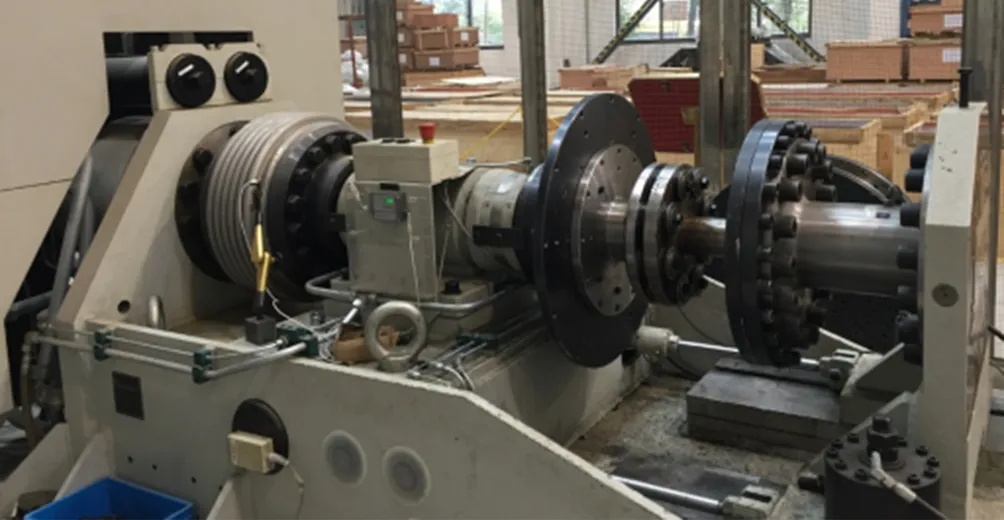

为了验证设计计算方法,对联轴器样机(图2)进行了静态特性试验、动态特性试验、角向位移试验和轴向位移试验等性能试验。

图2 推力型弹性联轴器样机

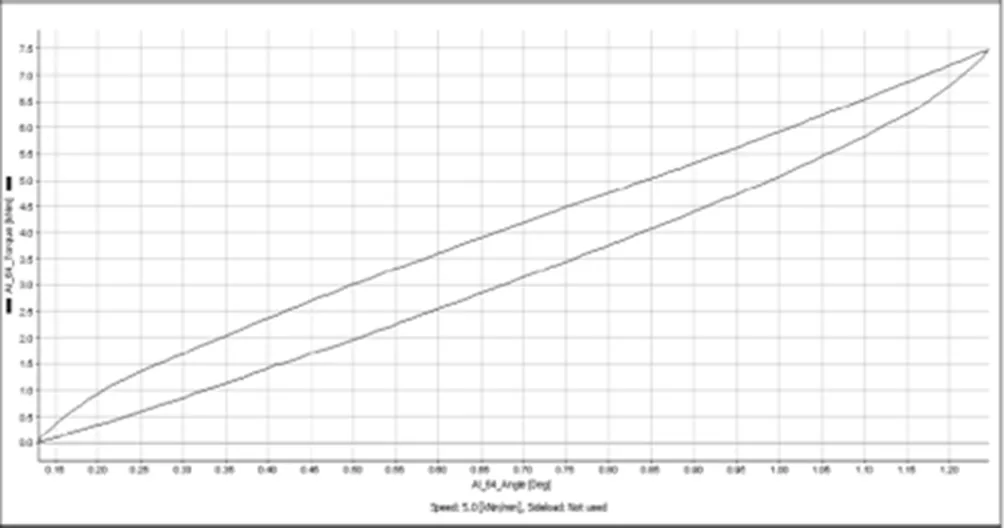

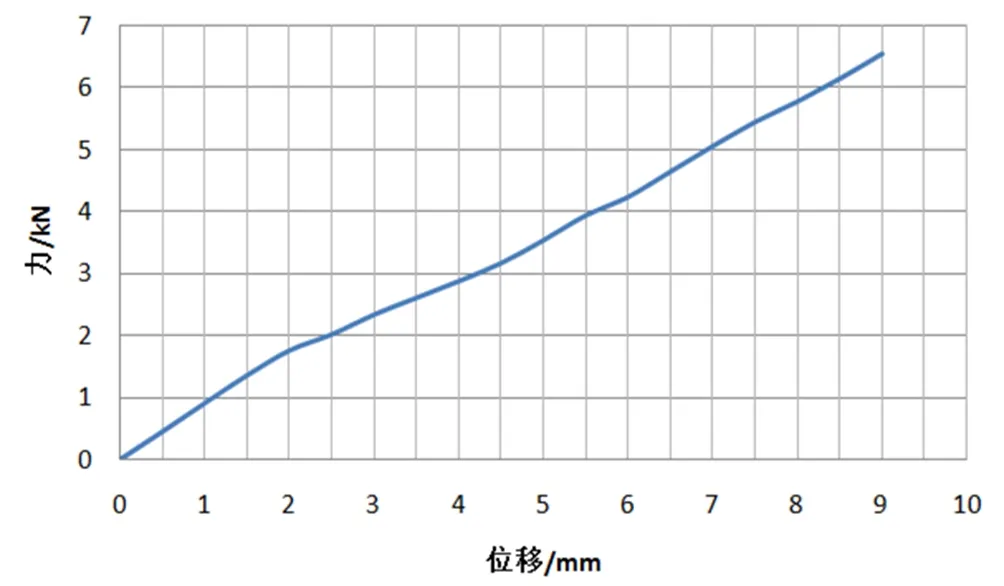

该联轴器在静态扭转试验中达到了最大传扭能力的设计要求。在动态特性试验中动态扭转刚度为532 kN·m/rad,该联轴器理论计算的刚度为591 kN·m/rad,在532(1%±15%)kN·m/rad的范围内,动态扭转刚度的理论计算方法可行;在角向位移试验中角向位移为0.93°时,满足最大角向位移为0.5°的要求;在轴向位移试验中最大轴向推力75 kN时,轴向位移3.8 mm,满足最大推力的要求。各个性能试验台、试验曲线分别见图3~图9。

图3 静态和动态性能试验

图4 角向位移试验

图5 轴向位移试验

图6 静态扭转曲线

图7 动态特性曲线

图8 角向位移试验曲线

各项性能指标达到研发设计要求,验证了设计方法和试验方法是合理可行的。

4 结论

本文对推力型弹性联轴器的设计方法和试验验证方法进行了研究,实现了联轴器的多种功能:1)补偿轴向、径向和角向的位移;2)减小振动噪声的传递;3)承受螺旋桨对船舶产生的轴向推力。目前该型联轴器已经成功应用与船舶传动轴系中,运行良好。

橡胶弹性组件模块化皮碗式的结构设计,实现了通用性;设计计算和试验方法的研究,可应用到同系列产品的研制中,为完善该型联轴器的系列化设计制造提供了依据,为建立设计和试验规范提供数据支撑。