汽车主减速器选垫技术分析研究

鲍益智

(上海纳铁福传动系统有限公司,上海 201315)

0 前言

汽车主减速器装于分动器之后,变速器动力通过分动器总成传递给中间传动轴,然后从中间传动轴通过主减速器总成传递给半轴,最终分配动力至后驱动轮。主减速器总成装配过程中,主、被动齿轮是否啮合良好,是影响汽车后桥主减速器的装配质量好坏的一个重要因素[1]。正确选择垫片,以保证主、从动齿轮间的合适的啮合间隙,是提高主减速器装配质量的关键之一[2]。因此,主、从动齿轮之间必须保证良好的装配位置,方能使两齿轮啮合传动时冲击噪音小,磨损均匀。本文立足于主减速器选垫技术分析研究,通过分析主减速器装配尺寸链,得出选垫问题的影响因素。在上述分析的基础上,对测量系统的测量能力进行改进优化,并优化选垫反馈系统。

1 主减速器选垫原理.

1.1 主减速器的结构分析

图1为某款主减速器总成装配图,主减速器总成主要由壳体、小齿轮(15)、圆锥滚子轴承(20&21)、差速器总成(16)、角接触球轴承(22)、调整垫片(23&24)、油封(7&9)等零件装配而成。由图可知,差速器两端分别装配两个角接触球轴承以及调整垫片(23&24),小齿轮上装配了两个圆锥滚子轴承,两个轴承之间装有弹性隔套和调整垫片。

图1 主减速器总成装配图Fig.1 Assembly drawing of the rear drive unit

1.2 主减速器总成装配工艺分析

在装配工艺方面,主减速器总成装配线综合了齿轮相关尺寸测量,壳体相关尺寸测量,小齿轮安装距离测量、垫片选择、轴承压装、预载荷检测、齿轮侧隙测量、齿接触斑点检测、气密性检查等工序。装配线集成各种关键工艺方法于一体,测量精度要求高,装配工艺难度大。

在上述各种工艺内容中,零件相关尺寸测量和垫片选择是关键的工序[3]。零件相关尺寸测量结果是否准确,直接影响垫片选择是否合适,进而影响主减速总成的预载荷、齿接触以及齿间隙,并最终决定其综合运转性能。

1.3 主减速器选垫尺寸链计算介绍

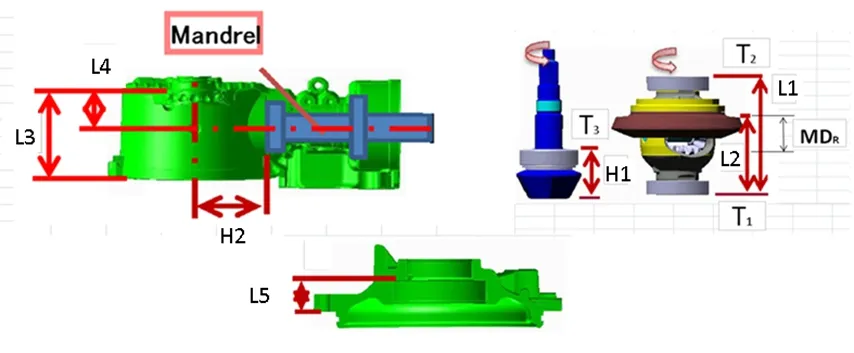

尺寸链示意图如图2所示,建立垫片T1、T2、T3的尺寸链公式:

图2 尺寸链示意图

T1=L4-(L2-MDR)

(1)

T2=L3+L5-L1-T1

(2)

T3=H2-H1-52.84

(3)

式中,

H1:轴承端面至小齿轮端面的距离;

L2:差速器齿轮端面至轴承端面的距离;

L1:差速器两个轴承端面的距离;

H2:壳体轴线至小齿轮轴承座端面距离;

L4:壳体轴承至差速器轴承座端面距离;

L3:壳体端面至差速器轴承座端面距离;

L5:壳盖端面至轴承座端面距离。

由上述分析可知,整个尺寸链中,调整垫片为补偿环。装配完成时,轴承处于预紧状态,通过T1、T2垫片调整主、被齿轮的轴向位置,通过T3垫片调整小齿轮安装中心距,进而保证齿啮合以及齿间隙。因此,选择合适的垫片厚度,对保证整个RDU的性能具有至关重要的作用[4]。

2 主减速器选垫影响因素分析以及优化

2.1 选垫影响因素分析

主减速器选垫系统通过测量总成中影响装配精度的零部件尺寸,如轴承端面至齿轮端面的高度、轴承座轴承安装面至壳体轴线的距离、调整垫片的厚度等,运用尺寸链原理,选择调整垫片保证齿间隙装配精度,因此选垫系统相关测量设备可以说是整个主减速器装配的关键技术。

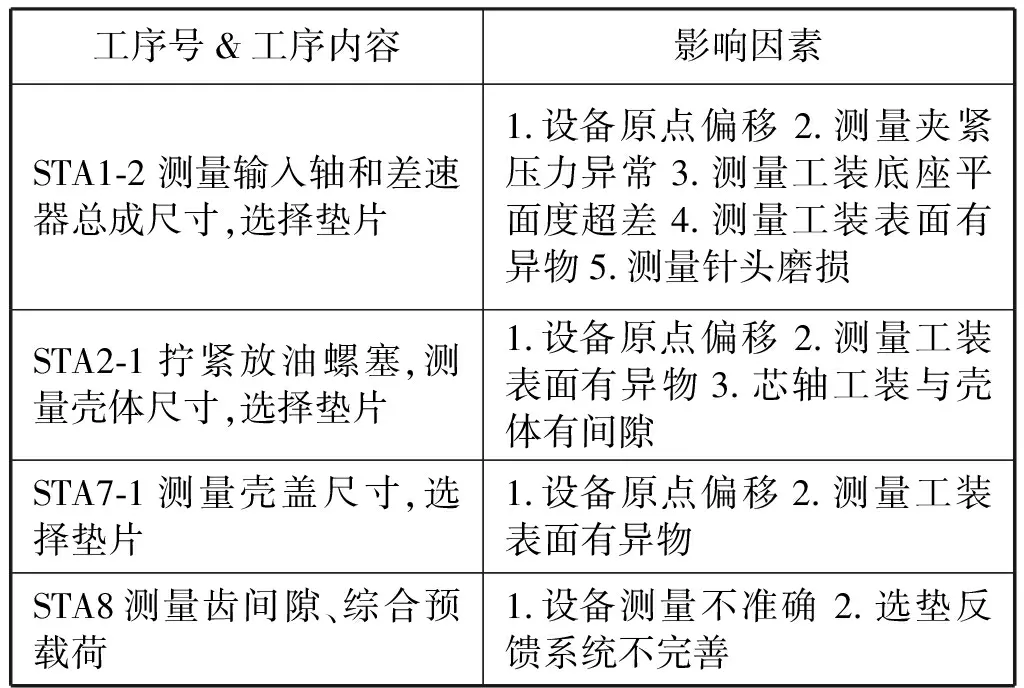

通过对主减速器装配过程中影响装配尺寸链的相关因素分析,得出了齿间隙不合格的影响因素,详见表1。由于各个测量系统本身具有测量误差,这些测量误差最终影响到齿间隙控制的稳定性,操作员工需要根据经验定期调整选垫系统补偿系数。

表1 选垫影响因素

2.2 选垫相关问题优化

由上述分析可知,主减速器装配过程中选垫存在多项影响因素[5]。本文针对关键影响因素进行分析研究,改进了垫片测量系统、小齿轮和差速器以及壳体测量系统,提高相关测量系统的测量能力。

测量系统相关改进内容如下:

(1)定义5S标准,组织员工进行培训,提高测量零件以及测量工装的清洁度;

(2)针对齿轮相关尺寸测量设备:改进设备结构并提高定位精度,定义该设备的定位精度要求并定期测量;更换测量工装底座,定义工装平面度要求并定期检测;改进测量针头结构,提高测量针头的使用寿命,改善针头磨损的问题,定义测量针头的寿命并定期检查;

(3)针对壳体测量设备,改进芯轴工装,将其改进为胀紧结构,减少测量误差。

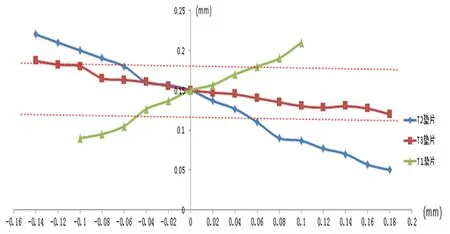

另一方面,针对选垫反馈系统,通过大量的试验分别分析三种垫片厚度变化对齿间隙的影响,如图3所示。根据分析结果,只增加T2或者T3垫片厚度,齿间隙变小;只增加T1垫片厚度,齿间隙变大;T1和T2垫片厚度的变化对齿间隙影响程度大于T3垫片。通过上述试验数据,建立垫片调整经验数据库,优化了选垫反馈系统。

图3 垫片厚度变化和齿间隙的关系

3 效果分析与验证

按照上述优化方法进行改进后,操作员工通过垫片反馈系统定期调整选垫系统补偿系数,测量设备通过精确测量相关尺寸选择垫片,并优化垫片组合,极大地提高了主减速器总成的装配质量。

3.1 测量系统的改进效果分析

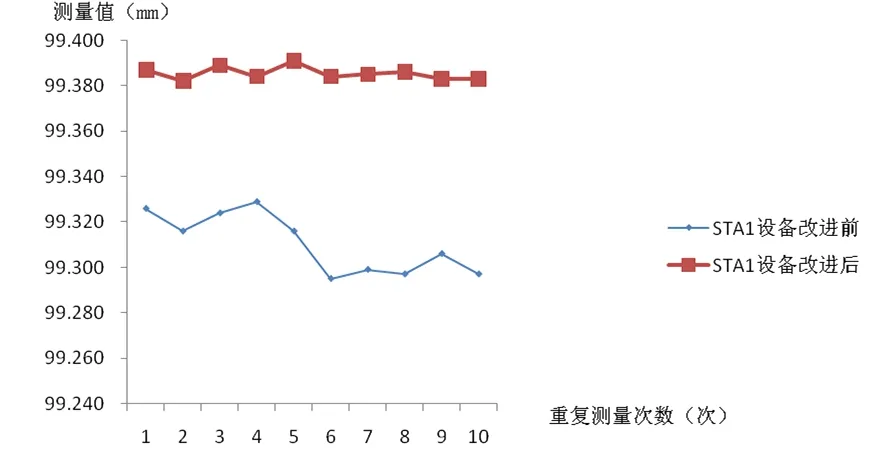

为了验证测量系统的改进效果,分别对改进前后的测量设备进行测量系统能力分析。以L2尺寸的测量为例,选取同样的零件,分别记录改进前与改进后的重复性测量结果。如图4所示,菱形标记点(下侧)为改进前的测量数据,十组测量结果波动较大,最大值与最小值的波动在0.03 mm。正方形标记点(上侧)为改进后的重复测量结果,测量结果波动在0.01 mm之内,测量结果比较稳定。

图4 测量设备重复性结果

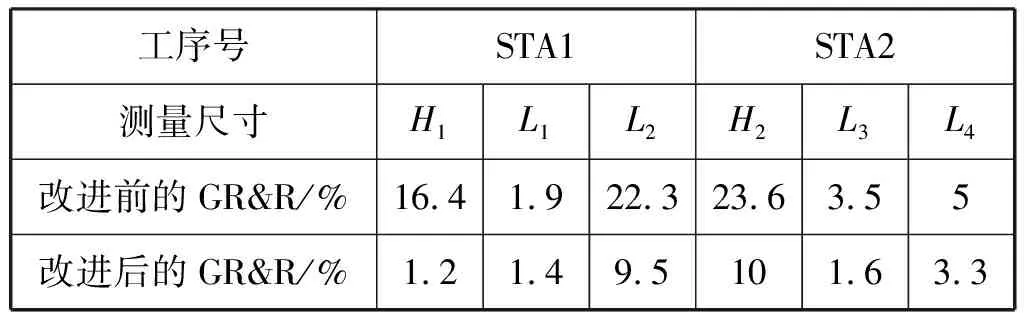

以测量系统能力分析的GR&R结果为例,通过测量系统改进,GR&R得到明显改善。改进前后的GR&R对比如下表所示:

表2 改进前后测量能力 GR&R对比

3.2 返工率效果分析

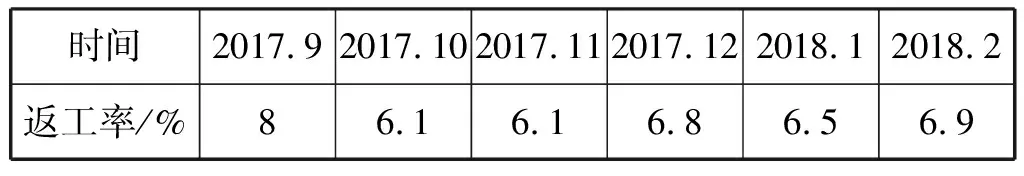

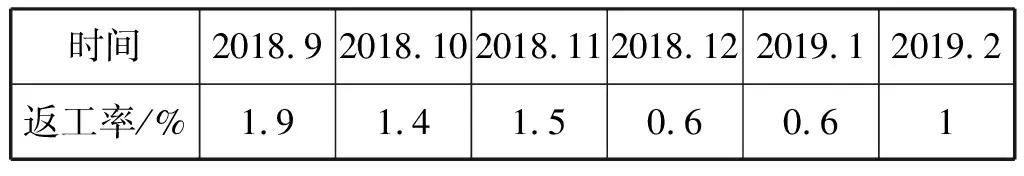

根据质量数据反馈,该方法提高了选垫效率,降低了因选垫问题引起的齿间隙返工,返工率低于国外相同产品。

表3 改进前的返工率数据

表4 改进后的返工率数据

4 结论

(1)本文的选垫优化技术已应用于公司的主减速器装配线上,实践表明该方法可以降低主减速器装配的返工率,提高了装配效率以及装配质量;

(2)为后续装配线上高水平测控技术与装备的开发奠定了基础,持续提高公司的产品质量,实现装配能力的同步提升。